Классификация станков. Основные определения. Структурная схема станка.

Классификация станков

Станки сновные группы — токарные, сверлильные и расточные, фрезерные, шлифовальные.

В обозначении конкретных моделей станков первая цифра указывает на группу станка, а вторая — на тип, а последние цифры характеризуют размер рабочего пространства.

Универсальные станки предназначены для изготовления широкой номенклатуры деталей, обрабатываемых небольшими партиями в условиях мелкосерийного и серийного производства.

Специализированные станкипредназначены для обработки заготовок сравнительно узкой номенклатуры. Примером могут служить токарные станки для обработки коленчатых валов или шлифовальные станки для обработки колец шарикоподшипников. Специализированные станки имеют высокую степень автоматизации, и их используют в крупносерийном производстве при больших партиях, требующих редкой переналадки.

Специальные станкииспользуют для производительной обработки одной или нескольких почти одинаковых деталей в условиях крупносерийного и особенно массового производства. Специальные станки имеют высокую степень автоматизации..

По основному размеру рабочего пространства – максимальному диаметру для токарных станков, ширине стола для фрезерных и многооперационных станков устанавливают ряд стандартных значений, обычно в геометрической прогрессии с некоторым знаменателем j.

Например, для станков токарной группы наиболее распространен j = 1,25

В зависимости от массы станка, которая связана с размерами обрабатываемых деталей и его типом, принято разделять станки на легкие (до 1 т), средние (1 – 10 т), и тяжелые (более 10 т). Особо тяжелые станки с массой более 10 т – уникальные.

Станки также условно разделяют на классы точности – нормальной, повышенной, высокой, особо высокой и особо точные(буквами Н, П, В, А, С.)

Таким образом, обозначение токарно-винторезного станка модели 16К20П следует расшифровать так: токарно-винторезный станок (первые две цифры) с высотой центров (половина наибольшего диаметра обработки) 200 мм, повышенной точности (П) и очередной модификации (К).

ЧПУ, 16К20ПФЗ (ФЗ — числовое управление тремя координатными движениями).

Основные определения

Металлорежущий станок — машина для размерной обработки заготовок путем снятия стружки. на станке необходимо осуществлять вспомогательные операции для смены заготовок, их зажима, измерения, операции по смене режущего инструмента, контроля его состояния и состояния всего станка.

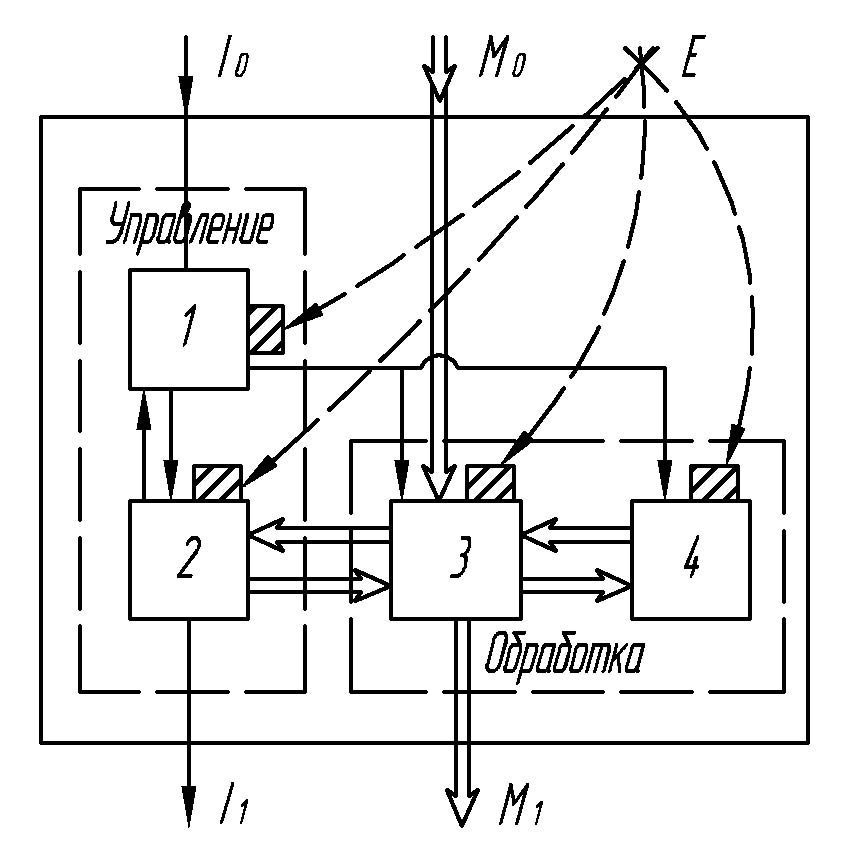

Рис. 1. Структурная схема станка:

I 0, I i – входная и выходная информация; M 0, M 1, – заготовки и изделия; E – энергия; 1 – подсистема управления; 2 – подсистема контроля; 3 – подсистема манипулирования; 4 – подсистема обработки

Подсистема манипулирования обеспечивает доставку заготовок к месту обработки, их зажим в заданной позиции, перемещение к месту контроля и измерения и, наконец, вывод готовых изделий из рабочей зоны станка. Таким образом, подсистема манипулирования обеспечивает поток материала, проходящего через рабочую зону станка в процессе его обработки. Дополнительные функции подсистемы манипулирования необходимы также для смены режущих инструментов и дополнительных приспособлений. Входная информация поступает в виде чертежа, маршрутной технологии или заранее подготовленной управляющей программы.

Текущая информация о правильности состояния и работы всей технологической системы (станка, инструмента, манипуляторов, вспомогательных устройств), поступает в подсистему управления при ручном управлении от органов чувств оператора, а при автоматизации контрольных функций от соответствующих преобразователей (датчиков) подсистемы контроля. Выходная информация дает сведения о фактических размерах обработанной на станке детали по результатам ее измерения.

2015-01-13

2015-01-13 1945

1945