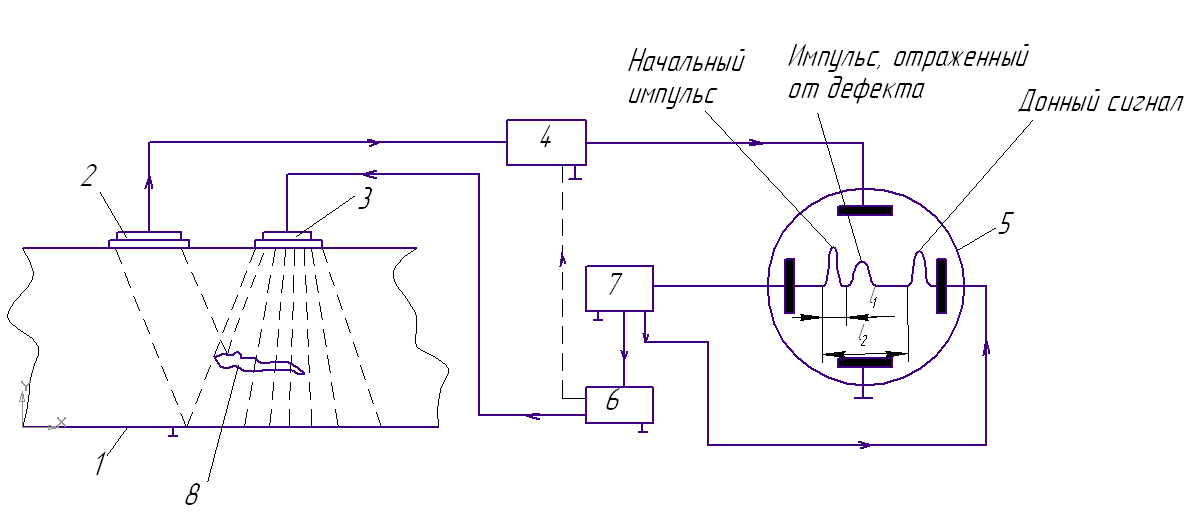

1 – поверхность контролируемой детали; 2, 3 – пьезоэлектрический преобразователь; 4 – усилитель; 5 – электронно-лучевая трубка; 6 – генератор;

7 – генератор основной развертки; 8 - дефект

На рисунке 4 показана схема работы импульсного эходефектоскопа. Импульсным генератором 6 вырабатываются электромагнитные колебания определенной частоты, которые поступают на пьезоэлектрический преобразователь 3 искательной головки. При соприкосновении преобразователя 3 с поверхностью контролируемой детали 1 через слой контактной смазки ультразвуковые колебания распространяются внутрь материала детали, и достигнув противоположной стороны детали или дефекта 8, отражаются от них. Отраженные сигналы поступают на приемный пьезоэлектрический преобразователь 2, находящийся в той же искательной головке, где вновь преобразуется в электрические сигналы, которые, пройдя через усилитель 4, поступают на электронно-лучевую трубку 5. Одновременно с пуском генератора 6 включается генератор основной развертки 7, который предназначен лдя получения на экране электронно-лучевой трубки горизонтальной развертки луча во времени.

Таким образом, на экране трубки 5 фиксируются колебания основной развертки, слившиеся в одну сплошную линию и пики эхосигналов - от поверхности входа в исследуемый материал (начальный импульс), от дефекта и от противоположной поверхности детали (донный импульс). Расстояния  и

и  на которых расположены импульс дефекта и донный импульс по отношению к начальному импульсу соответствуют глубине залегания дефекта и толщине изделия. О размерах дефекта судят по амплитуде эхо-сигнала, отраженного от дефекта.

на которых расположены импульс дефекта и донный импульс по отношению к начальному импульсу соответствуют глубине залегания дефекта и толщине изделия. О размерах дефекта судят по амплитуде эхо-сигнала, отраженного от дефекта.

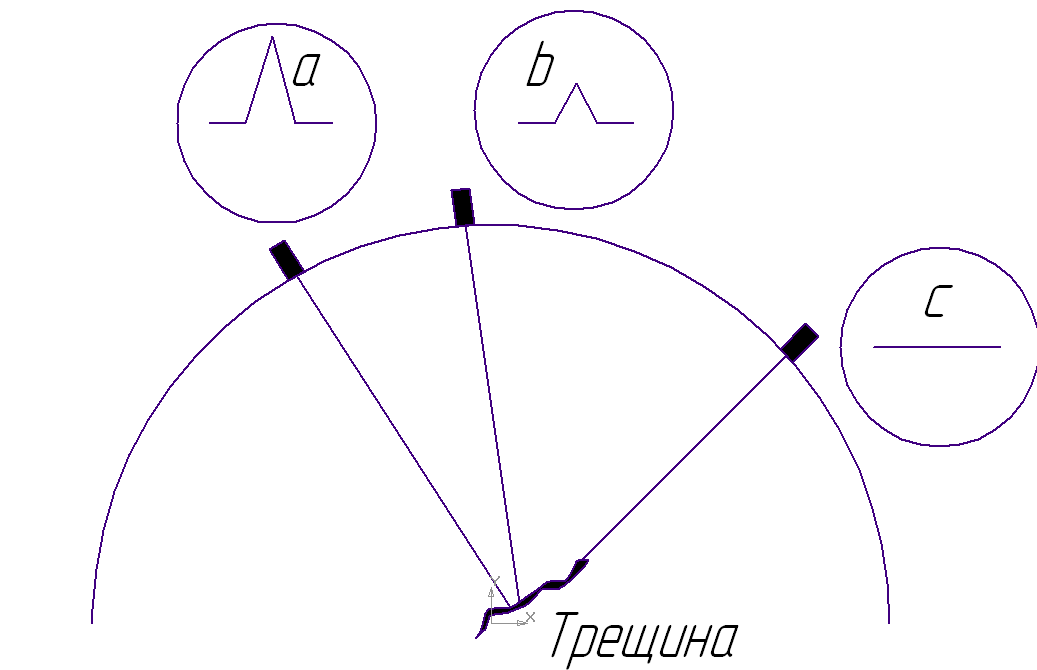

Окончательное заключение о форме и размерах дефекта выдается после его прозвучивания по нормали к поверхности детали и под различными углами к ним (рисунок 3).

Когда импульсы ультразвуковых колебаний направлены по нормали к поверхности дефекта, то амплитуда эхосигнала будет наибольшей. По мере увеличения угла между поверхностью дефекта и направлением сигнала величина ее будет уменьшаться практически до 0 при угле 180 градусов. Если отражающая поверхность дефекта достаточно велика, то по форме огибающей эхосигнала можно судить о расположении трещины в материале.

Классификация акустических методов контроля:

I Основанные на излучении и приеме упругих волн:

1) Бегущие волны:

- эхо-метод;

- теневой;

- зеркально-теневой;

- импендансный.

2) Стоящие волны:

- резонансный;

- свободных колебаний.

II Методы основанные на приеме упругих волн:

- эмиссионный;

- шумовибрационный.

Электромагнитные методы НК, их преимущества, сущность

Магнитные методы контроля основаны на регистрации магнитных полей рассеивания над дефектами или магнитных свойств объектов. Данные методы применяют для обнаружения поверхностных и подповерхностных дефектов, в деталях различной формы, изготавливаемых из ферромагнитных материалов.

Магнитный поток встречая на своем пути дефект с низкой магнитной проницаемостью по сравнению с ферромагнитным материалом детали огибает его. Часть магнитных силовых линий выходят за предел деталей, образуя поле рассеивания. Его наличие, а, следовательно, и дефект обнаруживают различными методами.

При магнитно-порошковом способе для обнаружения магнитного потока рассеивания используют магнитные порошки (сухой) или суспензии (мокрый). Проявляющийся материал наносят на поверхность изделия, под действием поля рассеивания частицы порошка концентрируются около дефектов, форма зоны с повышенной концентрацией материала соответствует форме дефекта.

2015-01-21

2015-01-21 1071

1071