При распылении диодным методом (рис. а) с постоянным напряжением между катодом (мишенью) 3 и анодом 5 — носителем подложек 4 устанавливается или постоянное, или переменное высокочастотное (ВЧ) напряжение. После зажигания плазмы из-за различной подвижности носителей зарядов в высокочастотном поле катод заряжается отрицательно. В диодных системах распыления газовый разряд поддерживается в объеме камеры 1 за счет ионизации рабочего газа, подаваемого через натекатель 6, вторичными электронами, выбитыми из мишени (катода). Устойчивое горение этого разряда возможно только при низком вакууме (1..Л00 Па), что ухудшает качество осаждаемых пленок. Для получения оптимальных условий распыления подбирают соответствующее соотношение между тремя величинами: расстоянием между катодом и анодом, приложенным напряжением и давлением газа.

Для ионного распыления диэлектриков требуется применение ВЧ электрических полей с частотой 1... 20 МГц, прикладываемой к металлической пластине, расположенной непосредственно за непроводящей мишенью. При отрицательной полуволне напряжения на диэлектрической мишени происходит обычное катодное распыление. В этот период поверхность мишени заряжается положительными ионами, из-за чего прекращается бомбардировка мишени. При положительной полуволне напряжения происходит бомбардировка мишени электронами, которые нейтрализуют положительный заряд на поверхности мишени, позволяя производить распыление в следующем цикле. Для предотвращения распыления внутрикамерных устройств используется экран 2.

В триодной схеме распыления (рис. б) газовый разряд может устойчиво гореть при более высоком, чем в диодной схеме, вакууме (5*10-2 Па), так как поддерживается с помощью электронов, эмиттированных раскаленным катодом 10. Использование магнитного поля катушек 7 для увеличения траектории движения электронов от термокатода 10 к аноду 9, перемещающихся по спирали, позволяет еще больше снизить давление и уменьшить загрязнение пленок.

Однако триодная система имеет недостатки, заключающиеся в наличии термокатода, имеющего низкую долговечность при реактивном распылении. Из-за сильного разогрева стенок камеры, прилегающих к термокатоду, возможно выделение неконтролируемого количества адсорбированных газов.

Особо чистые пленки можно получать с помощью систем распыления с автономными источниками ионов (рис. в), в которых камера ионизации 13 отделена от камеры осаждения 12 диафрагмой с небольшой проводимостью, позволяющей поддерживать перепад давления между камерами. Ионный пучок бомбардирует мишень 14, расположенную под некоторым углом к направлению движения ионов, что увеличивает коэффициент распыления материалов. Столик с подложками 15 также может изменять угол наклона, что позволяет осаждать пленку на ступеньки.

Наибольшее распространение в настоящее время находят магнетронные системы распыления (рис. г). Принцип их действия основан на повышении плотности газового разряда в скрещенных электрическом и магнитном полях. Дополнительное магнитное поле от постоянного магнита 19 заставляет электроны двигаться в небольшом пространстве над мишенью 17 из распыляемого материала по спиралеобразной траектории в так называемой магнитной ловушке, образованной скрещенными электрическим и магнитным полями. Это приводит к увеличению столкновений электронов с молекулами газа и увеличению плотности газового разряда. Использование магнетронной распылительной системы повышает производительность процесса осаждения, повышает чистоту пленок за счет снижения рабочего давления, подложки, расположенные на держателе 18, подвергаются небольшим температурным нагрузкам. Экран 16 способствует локализации плазмы. На держатель 18 может подаваться напряжение смещения. При распылении диэлектриков на мишень 17 подается ВЧ-напряжение.

Структурно-компоновочные схемы установок для нанесения тонких пленок, несмотря на многообразие их назначений и конструктивного оформления, содержат следующие основные системы, устройства и приборы:

вакуумную систему, включающую рабочую камеру и средства откачки, которые обеспечивают требуемые вакуумные условия для проведения технологического процессе;

источники испарения или распыления, создающие атомарный или молекулярный поток осаждаемых материалов;

транспортирующие устройства, обеспечивающие ввод изделий в рабочую камеру и зону осаждения, их вывод, крепление изделий (подложек) и их ориентацию относительно потока частиц осаждаемого материала;

систему электропитания, обеспечивающую работу испарителей и устройств распыления, а также других систем установки;

систему контроля и управления, позволяющую осуществить поддержание требуемых параметров технологического процесса и режимов работы.

Первые промышленные УВН для изготовления тонкопленочных элементов ИС представляют собой установки колпакового типа, созданные на базовой модели УВН-70А-1.

В промышленных модификациях колпаковых установок, например УВН-2М-1, УВН-62П-1, УВН-75Р-2, УВН-71П-3, использованы резистивные и электронно-лучевые испарители, диодные системы ионного распыления, плоские и сферические карусели с подложками, реализующие как индивидуальный, так и групповой методы обработки (одним источником одновременно обрабатывается несколько подложек). Вакуумная система, обеспечивающая разрежение 10-4…10-5 Па, построена на базе паромасляного насоса Н-2Т или Н-2Т-3, управление процессом откачки ручное или полуавтоматическое.

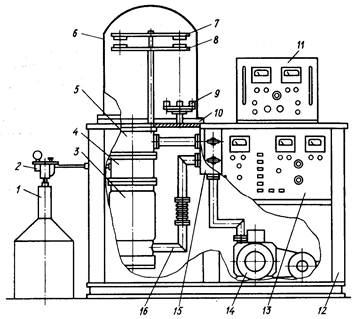

Установка вакуумного напыления тонких пленoк (рисунок ниже) состоит из основания, колпака (рабочей камеры) с механизмом для его подъема и подколпачным устройством, вакуумной системы, системы охлаждения и пульта управления с электрическим блоком.

Установка вакуумного напыления тонких пленок: 1 - сосуд Дьюара, 2 - автоматический питатель жидкого азота, 3 - паромасляный насос, 4 - азотная ловушка, 5 - вакуумный затвор, 6 - колпак (рабочая камера), 7, 8 - карусели подложек и масок, 9 - испаритель, 10 - резиновое уплотнение, 11 - переносные приборы, 12 - сварной стальной каркас, 13 - пульт управления, 14 - вращательный механический насос, 15 - блок клапанов, 16 - трубопроводы

Основанием установки служит сварной стальной каркас 12, закрытый металлическими панелями и панелями пульта управления 13. Колпак 6 с подколпачным устройством расположен на верхней панели (столешнице) и представляет собой герметичную, из нержавеющей стали, открытую снизу конструкцию, которая вакуумно-плотно соединяется с базовой плитой резиновым уплотнением 10. Для наблюдения за процессом напыления в колпаке имеются смотровые окна. Под колпаком на базовой плите размещен поворотный механизм с вращающимися каруселями 7 и 8 подложек и Масок, а также испаритель 9.

Механизм подъема колпака обычно представляет собой винтовую пару (или винтовые пары), гайка которой неподвижно закреплена на колпаке, а винт — на каркасе установки. Находясь в гайке, винт при вращении в одну или другую сторону поднимает либо опускает колпак. Привод винта производится электродвигателем через редуктор.

Вакуумная система установки предназначена для создания разрежения под колпаком и состоит из вращательного механического 14 и паро-масляного 3 насосов, вакуумного затвора 5, блока клапанов 15, трубопроводов 16, а также спиральной азотной ловушки 4, в которую автоматическим питателем 2 подается из сосуда Дьюара 1 жидкий азот.

Все вакуумные системы имеют одинаковый порядок включения на откачку. Вначале включают механический насос, который откачивает систему до давления 1,3 • 10-1 Па, а затем паромасляный, который создает давление до 10-3 Па. Для создания более высокого вакуума используют азотную ловушку, пропуская через нее жидкий азот.

В системе охлаждения паромасляного насоса, колпака и испарительного устройства проточной водой предусмотрено гидрореле, отключающее установку при недостаточном давлении воды и сигнализирующее об этом. Для прогрева подколпачного устройства и колпака с целью обезгаживания и устранения конденсации паров воды при его подъеме в установке имеется специальный нагреватель.

На пульте управления сосредоточены контрольные приборы и приборы управления (кнопки, сигнальные лампы, предохранители), которые соединены проводами с низковольтными и высоковольтными источниками питания, предназначенными для нагрева испаряемого вещества, зажигания тлеющего разряда и очистки подложек.

В зависимости от назначения установки вакуумного напыления оснащают электронно-лучевыми испарителями и устройствами программного управления (температурой нагрева испарителя и подложек, скоростью испарения, давлением в рабочей камере, сопротивлением осаждаемых пленок и др.).

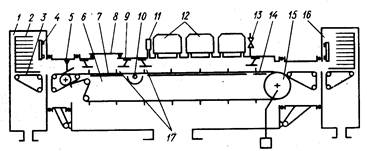

Вакуумная установка непрерывного действия "Магна-2М" (рисунок ниже) предназначена для нанесения тонких одно- и многослойных пленок из алюминия и его сплавов на кремниевые пластины диаметром 76, 100 и 125 мм магнетронным распылением.

Вакуумная установка непрерывного действия "Магна-2М"

для нанесения однослойных и многослойных тонких пленок магнетронным распылением:

1, 16 - шлюзовые камеры, 2 - кассета, 3 - пассики подачи пластин, 4 - затвор шлюзовой камеры, 5 - датчик подачи пластин на конвейер, 6 - рабочая камера, 7, 15 - конвейер и его привоя 8 - устройство ионной очистки пластин, 9 -. уплотняющая диафрагма, 10 - нагреватель пластин, 11, 13 - датчик давления и вибрационный натекатель аргона, 12 - магратроны, 14 - стол охлаждения пластин, 17 - щелевые каналы

Установка состоит из двух 1 и 16 шлюзовых и одной 6 рабочей камер, системы транспортных устройств для перемещения полупроводниковых пластин между кассетами 2, трех магнетронных распылительных устройств (магратронов) 12 и микропроцессорной системы управления с дисплеем.

Шлюзовые камеры 1 и 16, предназначенные для загрузки и выгрузки кассет 2 с полупроводниковыми пластинами, откачиваются агрегатом АВР-50 с азотной ловушкой в течение определенного времени. При этом в них для очистки напускается аргон. Работа камер так взаимосвязана, что при разгерметизации шлюзовой камеры давление аргона в рабочей

почти не изменяется.

Рабочая камера 6 имеет три зоны: предварительной ионной очистки пластин, нагрева их кварцевой лампой и нанесения пленок. Зоны сообщаются через щелевые каналы, но в них поддерживается разное давление.

Вакуумная система рабочей камеры представляет собой агрегат, состоящий из паромасляного диффузионного насоса Н-5К, азотной ловушки и механического насоса ВНМ-18Г.

К системе транспортных устройств относятся конвейер 7 и резиновые пассики 3, подающие полупроводниковые пластины из кассет на конвейер и с конвейера в кассеты.

При работе установки по мере разгрузки и загрузки кассеты 2 с полупроводниковыми пластинами перемещаются конвейером вертикально. Конвейер 7выполнен в виде двух замкнутых проволочных цепочек, приводимых в движение одним приводом 15. На цепочках имеются штыри, фиксирующие положение полупроводниковых пластин при обработке. При изменении своего положения штыри воздействуют на датчик, который подает сигнал на очередную загрузку пластин на конвейер.

На верхней съемной крышке рабочей камеры размещены планетарные магнетроны с подъемными магнитами, датчик давления и натекатель аргона. В каждом водоохлаждаемом катоде магнетрона закреплена мишень, имеющая значительную массу, что способствует ее длительной работе без замены. Магнетроны получают питание от индивидуальных источников с отрицательной обратной связью по току разряда и устройством эффективного гашения дуговых разрядов высокого быстродействия.

Управляет работой установки микропроцессор на базе ЭВМ, который позволяет задавать девять перепрограммируемых технологических режимов, стабилизирует и контролирует их, выполняет необходимые блокировки, считает обрабатываемые полупроводниковые пластины и выдает информацию о состоянии технологических параметров, а также устройств и механизмов установки на дисплей.

При наладке вакуумной системы напылительных установок все ее детали должны быть тщательно очищены от грязи, промыты растворителями, просушены и проверены на герметичность. Герметичность вакуумной системы проверяют последовательно по мере монтажа. Обнаруженные течи устраняют заменой уплотнительных прокладок, пайкой или заваркой. Затем проверяют уровень масла в механическом насосе, подключают его к электросети, а систему охлаждения — к водопроводной и канализационной магистралям, проверяют исправность измерительных приборов, нагревателя пароструйного насоса и сигнально-аварийного устройства.

Если в процессе откачки давление в системе становится ниже максимального противодавления пароструйного насоса, то, предварительно охладив проточной водой его рубашку, можно включить электронагреватель пароструйного насоса. После того как пароструйный насос начинает работать, давление в системе сначала быстро, а потом медленно убывает, достигая значения, характеризующегося равновесием между количеством поступающих и откачиваемых из установки паров и газов. Запуск ловушки снижает давление в системе вследствие снижения упругости пара. Работу механического насоса контролируют термопарным, а работу пароструйного — ионизационным манонометрами. При проведении технологического процесса, как правило, происходит выделение участвующих в нем паров и газов из материалов и деталей. Давление в системе возрастает и может, несмотря на непрерывную откачку, превысить рабочее. Обычно в таких случаях процесс прекращают до получения рабочего давления.

Если установка не обеспечивает заданный вакуум, необходимо убедиться в исправности механического насоса. В исправном состоянии при работе "на себя" он должен обеспечивать вакуум не ниже 2 Па. Убедившись в исправности механического насоса, необходимо подтянуть все уплотнения. Если вакуум не улучшается, следует поднять колпак и проверить состояние его резиновых уплотнений и работу диффузионного насоса, для чего поставить заглушку на отверстие в плите. Насос считается нормально работающим, если он обеспечивает вакуум не ниже 6,5 • 10-4 Па. Если выяснится, что насос работает нормально, а вакуум не улучшается, необходимо, последовательно заменяя заглушкой змеевик, термопару и заслонку, производить откачку и обнаружить течь в системе.

Для остановки вакуумной системы сначала выключают манометры и закрывают вакуумный затвор. Затем выключают подогрев пароструйного насоса и после его остывания отключают магистраль от механического насоса. Далее останавливают механический насос и в его впускной патрубок напускают атмосферный воздух. Чтобы избежать выброса масла из механического насоса, его следует включать не сразу, а несколькими последовательными включениями электродвигателя.

р

2015-01-21

2015-01-21 3476

3476