Огневой обогрев используют для нагревания горючих и негорючих веществ в нефтяной,нефтеперерабатывающей, химической, газовой, пищевой и др. отраслях промышленности. Теплоту необходимую для нагревания веществ получают при сжигании топлива в трубчатых печах или других огневых нагревателях. Огневые нагреватели имеют теплообменную поверхность в виде непрерывного змеевика. Для сжигания топлива используются горелки и форсунки.

Широкое применение в промышленности находят трубчатые печи с излучающими стенами, излучающие панели собраны из одного или нескольких рядов керамических горелок, которые приспособлены для сжигания газообразного топлива. Керамика в панелях раскаляется до высоких температур и интенсивно излучает тепло.

Пож.опа-ть.- При эксплуатации трубчатых печей могут происходить:взрывы в топочном пространстве. трубчатая печь нередко является источником зажигания для парогазовоздушного облака, образовавшегося при авариях соседних с печью аппаратов. взрывы в топочном пространстве происходят в основном в периоды пуска печи. причинами повреждения змеевиков могут быть: прогар, коррозия, эрозия материала а также высокое давление.

СОПБ: перед пуском печи спускают конденсат и воду из трубопроводов, проверяют плотность закрытия задвижек на топливных линиях, производят продувку водяным паром. Предусматривают автоматическое перекрытие топливной линии. Устраивают противовзрывные предохранительные клапаны. Обеспечивают оптимальную скорость потока продукта в змеевиках. Осуществляют контроль и автоматическое регулирование давления в змеевиках. Температурный режим в печи поддерживают автоматически. В установленные сроки осуществляет очистку труб змеевика от кокса и других отложений (механическим,паромеханическим,паровоздушным способом). Высоконагретые наружные конструкции защищают тепловой изоляцией. Трубчатые печи оборудуют стационарной системой пожаротушения.

Вопрос 86. Сущность процессов перегонки и ректификации, область их применения. Принципиальная схема ректификационной колонны.

Перегонка – процесс, в котором разделяемая жидкая смесь нагревается до кипения, а образующиеся пар отбирается и конденсируется.

Ректификация – способ наиболее полного разделения смесей летучих жидкостей, частично или целиком растворимых друг в друге. Целью ректификации вообще является чёткое разделение жидких смесей на отдельные чистые компоненты.

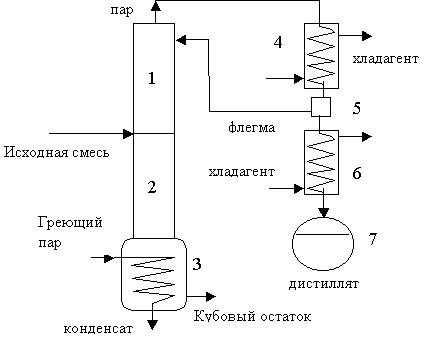

Ректификацию можно осуществлять непрерывно или периодически. Для непрерывной ректификации применяют колонны, состоящие из двух ступеней: верхней-укрепляющей (в ней пар укрепляется, т.е. обогащается ЛЛК) и нижней - исчерпывающей (где происходит исчерпывание жидкой смеси, т. е. извлечение ЛЛК и обогащение ее ТЛК). При периодической ректификации в колонне производится только укрепление пара. Различают ректификацию бинарных (двухкомпонентных) и многокомпонентных смесей.

В качестве примеров можно привести процессы перегонки нефти в целях получения моторных топлив и смазочных масел, выделения индивидуальных газов из газовых смесей и т. п. процессы.

| ||

Вопрос 87. Аппараты для проведения процессов ректификации: виды ректификационных колонн, пожарная опасность и СОПБ.

Вертикальные или цилиндррические, насадочные и тарельчатые (бармотажные), сложные и простые, непрерывного действия. В бармотажных колоннах в качестве массотеплообменных устройств используются тарелки как с организованным, так и с неорганизованным переливом жидкости.

Пож. Оп-ть. – в колоннах обращаются пожаровзрывоопасные вещества. Основными параметрами процесса являются давление и температура, чем выше давление тем выше и температура, максимальное значение в нижней части колонны, минимальное в верхней. Основная опасность связана с выходом наружу горючих паров при проявлении неплотностей и повреждений. Причины повреждения колонн связаны с механическими, температурными и химическими воздействиями на материал их стенок. При остановке установки могут образовываться горючие концентрации. В период пуска в колонне может находиться воздух, что может привести к образованию ВОК. Возможные источники зажигания: самовоспламенение ГЖ и паровой фазы при аварийном выходе их наружу и соприкосновении с воздухом, огневые печи, реакторы и ремонтные работы, высоконагретые поверхности оборудования, искры в ходе ремонта или чистки.

СОПБ: автоматический контроль и регулирование расхода материалов, очистка исходной смеси от примесей, снижение рабочей температуры в колонне, исключение попадание воды, полное удаление воды после промывки, защищать теплоизоляцией нечущие металлические конструкции, правильно выбрать коррозионностойкий материал, очистка от примесей, изолировать металл от агрессивной среды, полное освобождение колонн в период ее остановки, полное удаление воздуха из установки в период ее пуска, предусматривают системы аварийного охлаждения.

2015-02-24

2015-02-24 1985

1985