Изделия машиностроения ответственного назначения перед эксплуатацией подвергают стендовым испытаниям на надежность, которые позволяют определить вероятность безотказной работы в заданный период времени, выявить наиболее слабые звенья и установить физические причины отказов. Однако следует иметь в виду, что такие испытания требуют значительных затрат времени и должны быть экономически оправданы. Поэтому часто объектом испытаний является не вся машина, а лишь ее отдельные узлы или детали, т. е. элементы конструкции, которые оказывают доминирующее влияние на надежность машин.

В зависимости от характера нагружения испытуемых узлов и деталей создают и применяют самые различные стенды. Например, для испытания подшипников качения используют стенд, кинематическая схема которого приведена на рис. 3.32, а. На вращающийся в подшипниках 5 вал 2 установлены две пары подшипников. Одна пара в узле радиального нагружения 4, а две другие пары в узле осевого нагружения 7. Нагрузка на подшипники регулируемая и создается гидравлическими цилиндрами 3.

На рис. 3.32, б приведена кинематическая схема стенда для исследования износостойкости пары винт—гайка, часто применяемых в станках. Винт 1 получает ускорение при вращении, сдвигает и раздвигает гайки 2 и 4,между которыми установлена пружина 3, и создает в паре винт—гайка требуемую нагрузку. Гайки установлены на основании 5, которое удерживает их от проворота.

На рис. 3.32, в приведена кинематическая схема стенда для испытания на термическую усталость материала валков, применяемых в прокатных станах. От электродвигателя 9 через редуктор 8, вариатор для регулирования скорости 7 и червячный редуктор 6 вращение передается на испытуемый образец 2 (или модель прокатного валка), который устанавливается в захвате 5. При вращении часть образца окунается в воду (пассивное охлаждение) и продолжает охлаждаться струями воды 3 (активное охлаждение), затем нагревается от индуктора 4. Таким образом, в образце возникает переменное температурное поле, а следовательно, и температурные напряжения, которые вызывают термическую усталость.

На рис. 3.32, г приведена кинематическая схема стенда для испытаний на усталость при изгибе крупномодульных зубчатых колес, применяемых, например, в приводах кривошипных прессов. Одновременно ис-пытывается восемь зубчатых колес. Нагружение зубьев производится Т-образным рычагом 3 со сменными шлифованными накладками 4, которые крепятся в державке 5. Державка сидит на оси, что обеспечивает практически одинаковое распределение сил на зубья колес. Зубчатые колеса 6 расклинены прижимными планками 8 с помощью болтов 7. В вилке нижнего конца рычага 3 на оси 9 на двух радиальных шарикоподшипниках насажан диск 2, ступицы которого служат ведомым шкивом клиноременной передачи 10. На диске 2 укреплен груз /, являющийся неуравновешенной массой, которая создает переменную силу на испытываемые зубья.

Для оценки надежности насосов и плунжерных пар служит стенд, упрощенная схема которого приведена на рис. 3.32, д. Стенд применяют для исследования работоспособности гидроагрегатов и пропускания через них загрязненной жидкости. Гидронасос 1 подает из бака 2 чистое масло к распределительному клапану 3 и оттуда — в полость гидравлического разделителя 4. Разделитель представляет собой шаровой гидроаккумулятор с резиновой разделительной диафрагмой. В одной полости находится чистое масло, в другой загрязненное. Давлением в разделителе загрязненное масло вытесняется и направляется в испытуемый элемент 5, откуда затем жидкость попадает в бак 6. Из бака насосом подкачки 7 заполняется второй разделитель 8, который приводится в состояние готовности к подаче загрязненного масла в испытуемый элемент 5. После того как из первого разделителя 4 вытеснена загрязненная жидкость, кран 3 переключается и питание начинает поступать к гидроагрегату от разделителя 8, а разделитель 4 заполняется загрязненной жидкостью. Система обратных клапанов обеспечивает необходимое направление потоков масла.

Планирование испытаний

Главным вопросом планирования испытаний является установление требуемого количества испытуемых элементов — образцов, деталей, узлов и т.п. Соответствующая обработка данных об отказах должна обеспечить достоверность (с заданной вероятностью) количественной оценки надежности элементов. Такую оценку проводят на основе центральной предельной теоремы теории вероятностей. Допустим, имеется очень большое, назовем условно «бесконечное», количество результатов испытаний. Например, бесконечное множество пределов выносливости

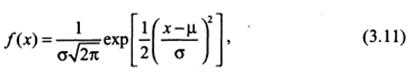

хi = δ -1 образцов, вырезанных из куска металла. Наиболее часто распределение хi подчиняется нормальному закону, определяемому выражением

где f(х) —функция распределения переменной величины, называемая плотностью вероятностей; δ —среднеквадратичное (стандартное) отклонение «бесконечной» совокупности; μ —среднее значение «бесконечной» совокупности (рис. 3.33).

Если из бесконечной совокупности взять несколько выборок по п в каждой (например, по 20-25), то статические величины этих выборок будут также случайными.

Пусть х — среднее значение случайной совокупности размером п (выборочное, среднее), взятое из «бесконечной» совокупности со средним значением μи стандартным отклонением  . Доказано, что распределение

. Доказано, что распределение  имеет среднее значение μ и стандартное отклонение

имеет среднее значение μ и стандартное отклонение  . В этом суть центральной предельной теоремы.

. В этом суть центральной предельной теоремы.

Доказано также, что если бесконечная совокупность, из которой сделаны выборки, распределяется нормально, то и распределение выборочных средних х также нормальное.

2015-02-24

2015-02-24 1424

1424