Назначение – получение высокоценных олефиновых углеводородов, являющихся сырьем нефтехимического синтеза.

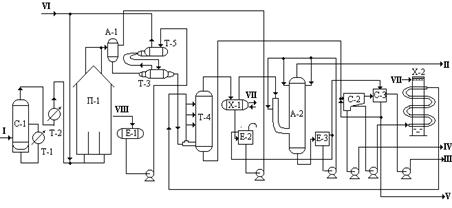

Установка по производству непредельных углеводородов пиролизом в трубчатых печах состоит из нескольких отделений: 1)отделения собственно пиролиза; 2)отделения компримирования и очистки пиролизного газа; 3)отделения газоразделения. Ниже приводится технологическая схема отделения пиролиза этановой и пропановой фракций.

Сжиженные газы – этан, пропан – из сырьевых емкостей поступают через сепаратор С-1 в испаритель Т-1, обогреваемый водяным паром. Испарившееся сырье через перегреватель Т-2 подается в коллектор, идущий к печам пиролиза. В Т-2 сырье перегревается на 30 – 40оС выше температуры испарения. Давление при испарении поддерживается 5 – 10 ат, чтобы затем пары сырья могли преодолеть сопротивление трубчатого змеевика печи.

Пиролиз углеводородов осуществляется в печи П-1. Перед входом в печь к пиролизному сырью добавляют водяной пар для разбавления реагирующих веществ. Это уменьшает вероятность столкновения между собой молекул олефинов, в результате снижается роль реакций полимеризации и конденсации. При разбавлении водяным паром уменьшается выход кокса. При пиролизе газообразного сырья и сжиженных газов к сырью добавляют 10 – 20 % водяного пара, а при пиролизе бензинов и более тяжелых фракций – от 25 до 300%, считая на сырье.

В трубчатой печи сырье проходит по трубам конвекционной секции, нагреваясь до 550-600оС, и радиантной секции, где и происходит при 700-900оС разложение углеводородов. Газы пиролиза охлаждаются в закалочном аппарате А-1, где в газ впрыскивают воду. За счет контакта с водой газы охлаждаются до 700оС. Из закалочного аппарата пиролизный газ направляется в котел-утилизатор Т-3, где охлаждается до 350 оС. Далее пиролизный газ поступает для охлаждения и промывки в пенный аппарат Т-4, где охлаждается до 70 оС. одновременно с охлаждением происходит отмывка газа от сажи и кокса, конденсация тяжелой смолы и водяного пара. Дальнейшее охлаждение пиролизного газа производится в холодильнике Х-1 и промывателе А-2, орошаемом холодной (10–15оС) циркуляционной водой. Охлажденный и промытый газ подается в секцию компримирования, где его сжимают до 35-40 ат. Сжатый газ подают в цех газоразделения, где он очищается от сероводорода и разделяется на узкие фракции.

Горячая смоляная вода из пенного аппарата Т-4 стекает в отстойник С-2. Легкая смола дополнительно отстаивается от воды в сепараторе С-3. Легкая смола в С-3 поступает также из отстойников Е-2 и Е-3. Тяжелая смола периодически забирается из С-2 и также откачивается на склад. Циркуляционная вода уходит из сепаратора С-2 в оросительный холодильник Х-2, где охлаждается до 55 оС и возвращается на орошение пенного аппарата

Т-4. Часть циркуляционной воды выводится с установки на очистку.

Технологическая схема отделения пиролиза этановой и пропановой фракции:

I-сырье пиролиза; II-пиролизный газ на конверсию; III-легкая смола; IV-тяжелая смола; V-вода на очистку; VI-водяной пар; VII-охлаждающая вода; VIII-конденсат.

Назначение – получение высокооктанового компонента автомобильных бензинов, ароматизированного концентрата для производства индивидуальных ароматических углеводородов и технического водорода в результате каталитических превращений бензиновых фракций первичного и вторичного происхождения.

Режим установок каталитического риформинга зависит от типа катализатора, назначения установки, типа сырья.

катализатор АП-56

Температура,0С 480-520

Давление в последнем по ходу сырья реакторе, кгс/см2 35

Объемная скорость подачи сырья, ч-1 1,5

Мольное соотношение водород/сырье 8-9

Кратность циркуляции водородсодержащего газа, м3/м3 1500

Соотношение загрузки катализатора по реакторам 1:2:4

Установки каталитического риформинга подразделяются по способу осуществления окислительной регенерации катализатора: а) установки со стационарным слоем, где регенерация проводится 1-2 раза в год и связана с остановкой производства; б) установки с короткими межрегенерационными циклами, где регенерация катализатора проводится попеременно в каждом реакторе без остановки процесса; в) установки с движущимся слоем катализатора, где регенерация катализатора проводится в специальном аппарате. Большинство отечественных установок относится к первой группе. Для обеспечения подготовки сырья в состав установок каталитического риформинга включается блок гидроочистки.

Сырье смешивается с циркулирующим водородсодержащим газом гидроочистки и избыточным газом риформинга. Полученная смесь после нагрева в теплообменнике Т-1 и печи П-1 поступает в реактор гидроочистки Р-1. Смесь газа и гидроочищенного бензина, выходящая из Р-1, отдает свое тепло в кипятильнике Т-3, теплообменнике Т-1 и холодильнике Х-1, а затем переходит в сепаратор С-1, где из гидрогенизата выделяется газ, поступающий на очистку от сероводорода. Очищенный газ делится на два потока, один из которых циркуляционным компрессором ПК-1 подается на смешение с сырьем, а другой выводится с установки. Жидкая фаза, выходящая из С-1, представляет собой гидроочищенный бензин, содержащий растворенные сероводород, углеводородные газы и воду. Для отпарки сероводорода, воды и газов предназначается колонна К-1. Стабильный гидрогенизат с низа К-1 через теплообменник Т-2 направляется на смешение с циркулирующим водородом блока платформинга. В блоке платформинга смесь водорода и гидрогенизата сначала нагревается в теплообменниках Т-4 и в первой секции печи П-2, затем последовательно проходит реактор Р-2, вторую секцию печи П-2, реактор Р-3, третью секцию печи П-2, реак

тор Р-4. Из реактора Р-4 газопродуктовая смесь направляется в теплообменники Т-4 и холодильник Х-2, а затем в сепаратор высокого давления С-3, где отделяется водородсодержащий газ. Большая часть водородсодержащего газа поступает на смешение с гидрогенизатом, а избыток подается в блок гидроочистки. Жидкий продукт из сепаратора С-3 переходит в сепаратор низкого давления С-4, в котором из катализата выделяется углеводородный газ. Затем платформат поступает в блок стабилизации бензина, состоящий из фракционирующего абсорбера К-2 и стабилизатора К-3. С верха колонны К-2 уходит сухой газ с верха стабилизатора К-3 - головка стабилизации. Остатком колонны К-3 является стабильный бензин.

|

Принципиальная технологическая схема установки каталитического риформинга со стационарным слоем катализатора:

I-сырье; II-газ; III-головка стабилизации; IV-катализат риформинга; V-водородсодержащий газ;VI-сероводород.

2015-02-27

2015-02-27 1051

1051