Невозможно пПолучиать прочную прочные пленку пленки мелкодисперсных веществ (порошков, дымов, суспензий и т.д.) путем механического нанесения порошка или дыма на подложку, а такжеили нанесением на нее суспензии с последующим путем испаренияем растворов жидкости. В случае большинства большинстве неорганических веществ невозможнослучаев полученные пленки рассыпаются при попытках отделения от подложек. По этой причине исследуемые объекты в виде тонкого слоя толщиной предпочтительно 20‒-50 нм наносят на пленки-подложки, выполняющие роль держателя образцов. Эти пленки должны удовлетворять следующим требованиям: I) прозрачность для электронов, т. е. малая рассеивающая способность, 2) аморфность, 3) механическая прочность, 4) устойчивость к действию пучка электронов, 5) отсутствие явления накопления зарядов под воздействием электронного пучка. Наиболее распространенными являются пластиковые и углеродные подложки. Материалом пластиковых подложек обычно являются коллодий (нитроцеллюлоза) или формвар (поливинил-формальдегид). Толщина достаточно механически прочных пластиковых пленок составляет 20‒-30 нм, однако эти пленки легко деформируются и термически неустойчивы. Углеродные пленки даже при толщине 15‒-20 нм более прочны механически и термически устойчивы, однако они не вполне аморфны и требуют специальной аппаратуры для получения.

Коллодиевые пленки-подложки получают из 1 %-ного раствора коллодия в амилацетате. Для изготовления коллодиевых пленок используют поверхность дистиллированной воды, площадь которой достаточна для свободного растекания, не смешивающегося с ней раствора. После нанесения капли раствора на поверхность воды и испарения амилацетата формируется пленка нужной толщины ~25 нм. Поверхность воды можно использовать для изготовления коллодиевых пленок многократно, но первую пленку использовать в качестве подложки нежелательно, так как она обычно загрязнена и неоднородна по толщине, поскольку сформирована на поверхности воды, не насыщенной амилацетатом и загрязненной пылинками. Коллодиевые пленки извлекают из кристаллизатора с помощью чистой стеклянной пластинки, на которой пленки подсушивают под стеклянным колпаком для предохранения от пыли в течение ~20 -30 мин при температуре 2040‒~3060 °С. Избыток воды до высушивания можно удалить фильтровальной бумагой, дотрагиваясь ею до торца стекла (но не до пленки). Аналогичным способом получают пленки из формвара.

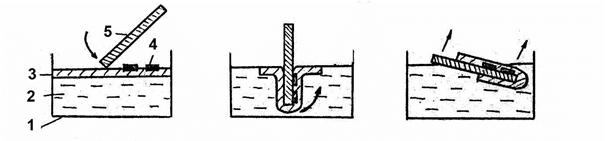

Пластиковые, углеродные пленки, а также пленки, изготовленные непосредственно из исследуемых объектов, помещают на специальные вспомогательные опорные сетки из тонкой медной фольги, в которой электрохимическим путем вытравлены отверстия (обычно отверстия имеют форму квадратов со стороной ~- 40 мкм). Сетки наносят на плавающие в воде пленки матовой стороной к ним. В таком случае при вылавливании пленок стеклом прослойкой между ними является медная сетка, которая не дает слипнуться стеклу и пленке, а адгезия пленок к сеткам, наоборот, для обеспечения прочной адгезиидостаточно высока. На рис. 1 показана методика нанесения сеток и извлечения их вместе с образцами исследуемых пленок или пленок-подложек.

Рис.1. Схема извлечения коллодиевой пленки с сетками с поверхности воды:.

1 – кристаллизатор; 2 – вода; 3 – пленка коллодия;

4 – сетка; 5 – стеклянная пластинка.

Стрелками показано направление движения стеклянной пластины.

Нанесение мелкодисперсных объектов на подготовленные сетки с пленками-подложками производят насыпанием, напылением, поливом (в виде капель раствора или суспензии), оседанием из дыма или аэрозоля. Критерием пригодности для ЭГ исследования является формирование из исследуемых объектов пленок, отчетливо различимых невооруженным глазом, равномерных и полупрозрачных.

Интересно отметить, что сцепление частиц изучаемых веществ с пластиковыми пленками, особенно слегка влажноватыми, значительно лучше, чем с углеродными. По этой причине при использовании пластиковых пленок образцы наносят на них после их изготовления, а при использовании углеродных вначале на вспомогательную подложку (стекло, сколы монокристаллов NaCI или слюды) наносят образец и лишь затем напыляют углеродную пленку, снять которую с поверхности временной, или промежуточной, подложки можно, подобрав растворитель последней (вода в случае монокристаллов хлорида натрия, фтористоводородная кислота в случав стекла и т. д.).

Углеродные пленки получают в вакуумных установках путем термического испарения в вакууме спектрально чистого углерода. Источником углерода являются два углеродных стержня, один из которых заострен на конце. При прохождении тока через стержни место их контакта разогревается, испаряющийся углерод конденсируется на исследуемом объекте и вспомогательной подложке. Толщина углеродной пленки зависит от силы тока и времени распыления и определяется качественно по цвету пленки. При толщине углеродной пленки 5 нм она имеет еле различимый коричневый оттенок, при толщине 10 нм пленки светло-шоколадные, 15 нм ‒- коричневато-серые, 20 нм ‒- темно-серые. Оптимальна толщина 15 нм. Цвет пленки во время напыления легко различить с помощью индикатора ‒- белой фарфоровой пластины с каплей вакуумного масла, на которой конденсация углерода не происходит. Нанесенные на вспомогательную подложку пленки желательно разрезать скальпелем или иглой на квадраты в соответствии с размером опорных сеток. После отделения углеродной пленки от вспомогательной подложки на поверхности растворителя (воды, HF и т. п.) необходима промывка образца с пленкой в дистиллированной воде. Перенесение пленок из одного раствора в другой производят с помощью металлических петель. В воду, предназначенную для промывки пленок, добавляют несколько капель спирта или ацетона, снижающих поверхностное натяжение жидкости и предотвращающих разрушение пленок.

Операции препарирования образцов для ЭГ исследования проводят в следующем порядке: 1) нанесение образца на вспомогательную подложку (например, свежий скол монокристалла хлорида натрия или пластинку из слюды),; 2) нанесение углерода на подложку с образцом,; 3) разрезание углеродной пленки на квадраты,; 4) отделение углеродной пленки с образцом от подложки в растворителе, не взаимодействующем с образцом,: 5) перенесение пленки петлей в воду для промывки,; 6) вылавливание пленки с поверхности воды на матовую сторону опорной сетки, удерживаемой за край пинцетом,; 7) сушка пленки на сетке на фильтровальной бумаге при комнатной температуре в течение нескольких минут.

Нанесение мелкодисперсного образца на пластиковую подложку или вспомогательную подложку с последующим осаждением углеродной пленки проводят несколькими методами, среди которых можно выделить две группы: 1) сухое препарирование, 2) препарирование в присутствии жидкости.

При сухом препарировании на подложку насыпают порошок, измельченный осторожным растиранием или ультразвуковым диспергированием. Избыток порошка стряхивают (постукиванием по пинцету, удерживающему сеточку или вспомогательную подложку). Сухое препарирование может включать также нанесение на подложки дымов или аэрозолей путем оседания образца на подложку, внесенную в дым. Следует иметь в виду, что физико-механические воздействия на исследуемые объекты (растирание, ультразвуковое диспергирование, растворение, влияние поверхностно-активных веществ) приводят к изменению размеров кристалликов, их текстуры, количества и характера дефектов в кристаллах. По этой причине такие воздействия резко ограничивают количество достоверной информации, даваемой электронограммами, но, как правило, не мешают проведению фазового анализа методом электронографии.

При влажном препарировании образцы предварительно диспергируют (иногда растворяют) в жидких средах. Целью диспергирования является получение однородной суспензийи из обособленных частиц исследуемого вещества. Жидкости в суспензиях должны удовлетворять ряду требований: полностью испаряться, не оставляя следов твердого вещества, не растворять пленку-подложку, иметь малый коэффициент поверхностного натяжения, чтобы избежать агрегации частиц при сушке суспензии; кроме того, в ряде случаев требуется, чтобы жидкость не растворяла исследуемое вещество. Крупнодисперсные образцы предварительно осторожно растирают в небольшом количестве жидкости, из которой готовят суспензию. Распад агрегатов частиц в суспензии на отдельные зерна можно вызвать также введением поверхностно-активных веществ, которые не искажают кристаллохимических особенностей изучаемых объектов и предохраняют частицы от агрегации при высушивании суспензии. Препарирование суспензии проводят двумя способами. По первому на подложку наносят 2‒-3 капли суспензии, тщательно следя за равномерностью распределения образца в пленке жидкости на поверхности подложки. Подложку переворачивают вертикально. В результате излишек суспензии быстро стекает и торец подложки можно промокнуть фильтровальной бумагой. Оставшаяся на поверхности пленка суспензии высыхает в течение минуты. По второму способу препарирования суспензий или растворов их наносят на подложку с помощью ультразвукового диспергатора в виде мельчайших многочисленных капель, которые высыхают через несколько секунд. При таком способе гидролиз или химическое взаимодействие протекать не успевают.

Интерес представляет также метод препарирования суспензий с замораживанием. Углеродная пленка напыляется при этом на поверхность или скол замороженного образца без его оттаивания.

2015-02-27

2015-02-27 746

746