Рациональной формой детали обычно считают такую, при которой элементы конструкции имеют простую геометрическую форму и плавно сопряжены друг с другом. Размеры конструктивных элементов должны соответствовать возможностям технологического процесса.

Предельная точность штампованной детали в направлении движения подвижной части штампа составляет = ±0,05... ±0,10 мм. а в перпендикулярном направлении + 0,02... +0,05 мм. Шероховатость поверхности Ra = 1,0…1,6 мкм.

Для получения максимальной точности штампованные детали подвергают калибровке, для чего должны быть предусмотрены допуски на размеры деталей, полученных горячей штамповкой (табл. 4.1 и 4.2).

Технологически рациональную форму штампуемой детали выбирают с учетом следующих основных требований:

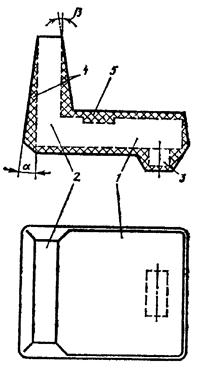

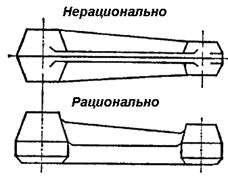

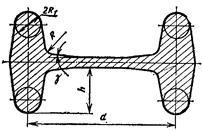

1. рационально одностороннее расположение ребер, бобышек и других выступающих элементов (рис. 4.2), что позволяет повысить точность деталей, снизить расход металла, упростить последующую обработку;

2. при проектировании деталей с закрытой формой сечения (двутаврового и швеллерного) в полотне следует предусмотреть отверстия облегчения, служащие приемниками избыточного металла при штамповке. Площадь отверстий облегчения должна быть более 50 % площади полотна. Если отверстия нежелательны, то на полотне предусматриваются определенные зоны для приема избыточного металла, подвергаемые последующей обработке резанием;

3. следует избегать резких переходов по сечению детали, Площадь поперечного сечения по длине детали не должна изменяться более чем в 3 раза;

4. нежелательно, чтобы деталь имела переменную по длине толщину ребер. Если высота ребер переменна, то следует применять переменный радиус сопряжения ребер с полотном;

5. при переменном расстоянии между ребрами толщину ребер следует оставлять постоянной. То же требование следует удовлетворять и при переменной высоте ребер;

6. штамповочный уклон, зависящий от отношения толщины ребра к его высоте, при переменной высоте ребра следует брать постоянным и равным среднему;

7. выступы и ребра не должны располагаться близко друг к другу, так как при близком расположении затрудняется течение металла в выступы и снижается стойкость штампов;

8. толщина полотна не должна быть очень малой, так как в противном случае происходит быстрое остывание заготовки, ведущее к снижению стойкости штампа;

9. деталь не должна иметь длинных узких отростков в плоскости полотна, так как это приводит к большому расходу металла и браку по незаполнению фигуры;

10. бобышки, в которых предполагается сверление отверстий, для обеспечения минимально допустимой толщины стенки следует делать овальными в направлении возможного смещения отверстий. На деталях с двумя и более бобышками, у которых трудно определить направление смещения, следует увеличивать диаметр бобышек на величину, гарантирующую получение толщины стенки, не меньшей минимально допустимой;

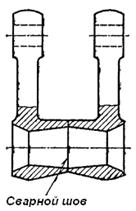

11. взамен цельноштампованных деталей сложной формы со значительными выступами в различных направлениях целесообразно использовать сварные из нескольких частей, расчленяя сложную заготовку на отдельные части простой формы, свариваемые между собой;

12. при штамповке (высадке) утолщений на концах стержней диаметр высаженной части не должен быть больше четырех диаметров исходной заготовки, а высота высаженного утолщения должна быть более 0,05 - 0,125 диаметра утолщения.

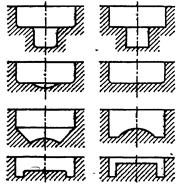

Если высаживается утолщенная часть сложной формы, то ее объем не должен быть больше 6 d3, где d - диаметр заготовки. При выдавливании полостей следует избегать излишних ступеней, кромок, пазов, переходов, а глубокие полости должны иметь уклон боковых поверхностей. Острые кромки данных элементов полости должны быть притуплены округлениями радиусом не менее 0,3 - 0,5 мм, У ступенчатых полостей сопряжение ступеней следует выполнять радиусом более 0,5 – 1,0 мм во избежание незаполнения металлом перехода и поломки инструмента. Форма донной поверхности должна быть выпуклой, чтобы уменьшить усилие деформирования.

Донная поверхность с выступом d должна иметь относительную глубину окружающей выступ канавки менее 0,6 d во избежание разрушения инструмента. На дне полости рекомендуется иметь только выступающую гравировку с максимально допустимой высотой, равной толщине букв. Острые кромки донной поверхности сложной формы (пазы, зубья) следует скруглить радиусом не менее 0,3 - 0,5 мм для облегчения течения металла в пазы боковой поверхности.

Рис. 4.1. Элементы штамповки

Рис. 4.2 Расположение ребер:

а — двустороннее; б — одностороннее

Элементы дна

Рационально Нерационально

Элементы стенок

Рационально Нерационально

Рис. 4.3 Примеры рациональных и нерациональных конструктивных элементов выдавливаемых полостей

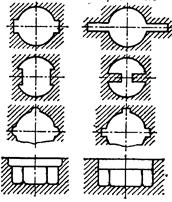

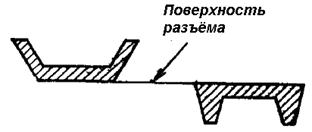

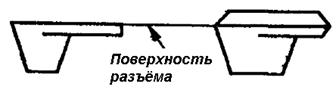

Рис. 4.4. Примеры рационального и нерационального расположения поверхности разъема

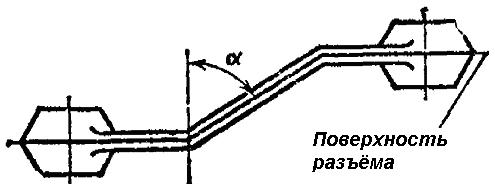

Рис. 4.5 Ступенчатая поверхность разъема

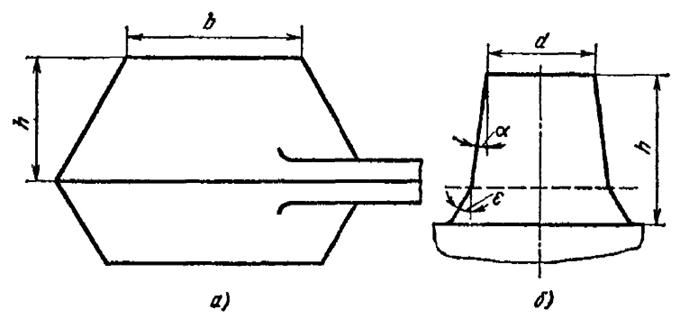

Рис. 4.6. Элементы штамповки:

а) - с уклоном; б - с двойным уклоном

В боковых элементах полости рекомендуется избегать длинных и тонких пазов с a/b £ 1 - 1,5 (а - ширина, b - глубина паза) и выступов (ребер) с высотой, большей ширины выступа. При конструировании ступенчатых полостей (заходная часть - гладкая, придонная - рельефная) диаметр заходной части должен быть на 1 - 2 мм больше максимального поперечного размера придонной части.

Примеры рациональных и нерациональных конструктивных элементов показаны на рис. 4.3.

Выбор поверхности разъема. При штамповке на прессах и молотах для свободного извлечения детали из штампа, состоящего из верхней и нижней частей, площадь любого сечения заготовки выше и ниже поверхности разъема штампа должна уменьшаться по мере удаления от этой поверхности. Это обеспечиваете» выбором соответствующих штамповочных уклонов. Желательно, чтобы поверхность разъема была плоскостью или максимально к ней приближалась. Менее желательно, когда разъем штампов выполнен по ломаной или криволинейной поверхности, так как конструкция штампа при этом усложняется.

Однако в некоторых случаях ломаная поверхность разъема позволяет избежать напусков, необходимых для обеспечения свободного извлечения детали, что дает возможность уменьшить объем обработки резанием и расход металла. На рис. 4.4 показаны примеры рационального и нерационального расположения поверхности разъема.

Угол наклона ломаной поверхности разъема (рис. 4.5) не должен быть больше 60°, так как в противном случае увеличиваются износ штампа и шероховатость среза облоя.

Площадь проекции штамповки на поверхность разъема должна быть максимальной. Это необходимо для того, чтобы уменьшить глубину полостей штампа и напуски. Если деталь имеет двусторонние выступы, то поверхность разъема должна проходить через середину боковой поверхности наибольшего периметра детали. В деталях с ребрами желательно, чтобы поверхность разъема проходила через вершины ребер, что обеспечивает хорошее расположение волокон.

Если деталь имеет круглое поперечное сечение, то штамповку целесообразно производить при расположении оси детали в направлении движения инструмента. В этом случае обеспечиваются более высокие механические характеристики материала, упрощается конструкция штампа.

Рекомендуется, чтобы форма штампуемой части детали была симметрична относительно поверхности разъема. При этом улучшается заполнение штампа, уменьшается его изнашивание, повышается производительность штамповки.

Рациональным является расположение штампуемой заготовки в одной половине штампа, что значительно снижает стоимость штампа и повышает точность детали.

Таблица 4.1

Допуски на размеры стальных штампованных деталей типа зубчатых колес, дисков, втулок и др., подвергаемых калибровке.

| Диаметр детали, мм. | Размер в направлении обжатия, мм. | ||

| До 18 | 19 - 50 | 51 - 120 | |

| До 30 | 0,4 | ||

| 30 - 50 | 0,5 | 0,6 | |

| 50 - 80 | 0,6 | 0,8 | 1,0 |

| 80 - 120 | 0,8 | 1,0 | 1,2 |

Таблица 4.2

Допуски на размеры стальных штампованных деталей типа шатунов, рычагов, кронштейнов и др., подвергаемых калибровке

| Длина детали, мм. | Размер в направлении обжатия, мм. | ||

| До 10 | 11 - 30 | 31-80 | |

| До 30 | 0,40 | 0,50 | |

| 30 - 80 | 0,50 | 0,60 | 0,80 |

| 80 - 120 | 0,60 | 0,8 | 1,0 |

| 120 - 180 | 0,80 | 1,00 | 1,20 |

Таблица 4.3

Значения одинарных наружных a, внутренних b штамповочных уклонов для деталей из некоторых материалов

| h/b | Сталь | Алюминиевые и магниевые сплавы | Титановые сплавы | |||

| a° | b° | a° | b° | a° | b° | |

| Св. 0,5 до 1,0 | 3 – 5 | |||||

| » 1,0» 2,5 | 3 – 5 | |||||

| » 2,5» 5,5 | 10 - 12 | |||||

| » 5.5 | 7 - 10 |

Таблица 4.4

Значения двойных штамповочных уклонов для деталей из некоторых материалов пои использован ни выталкивающих устройств

| h/b | Сталь | Алюминиевые и магниевые сплавы | ||

| a° | b° | a° | b° | |

| Св. 0,5 до 1.0 | ||||

| » 1,0» 2,5 | ||||

| » 2.5» 4,0» | ||||

| 4,0» 5,5 | ||||

| » 5,5 |

Таблица 4.5

Значения штамповочных уклонов для деталей из некоторых материалов

| h/b | Сталь | Алюминиевые и магниевые сплавы | Титановые сплавы | |||

| a° | b° | a° | b° | a° | b° | |

| До 2,5 | 1,5 | 1,5 | ||||

| Св. 2,5 до 5 | 2 – 3 | 3 – 5 | ||||

| Св. 5 |

Таблица 4.6

Толщина полотна для деталей, мм.

| Площадь проекции детали на плоскость разъема, см2 | Сталь конструкционная | Алюминиевые сплавы | Магниевые сплавы | Титановые сплавы | |

| МА2 | МА5 | ||||

| До 25 | 1,5 | 1,5 | 1,5 | 7,0 | 1,5 |

| Св. 25 до 80 | 2,5 | 2,0 | 2,0 | 7,5 | 2,5 |

| » 80 до 160 | 3,5 | 2,5 | 2,5 | 7,5 | 3,5 |

| » 160 до 250 | 4,5 | 3,0 | 3,0 | 7,5 | 4,5 |

| » 250 до 500 | 5,.0 | 4,0 | 4,0 | 7,5 | 5,.0 |

| » 500 до 850 | 6,0 | 5,0 | 5,0 | 7,5 | 6,0 |

| » 850 до 1180 | 8,0 | 5,5 | 5,5 | 8,0 | 8,0 |

| » 1180 до 2000 | 10,0 | 7.0 | 7.0 | 10,0 | 10,0 |

| » 2000 до 4500 | 8-9 | 8-9 | |||

| » 4500 до 8000 | 10,5 - 11,5 | 10,5 - 11,5 | |||

| » 8000 до 12500 | 12,5 - 13,5 | 12,5 - 13,5 | |||

| » 12500 до 20000 | 15,0 - 16,5 | 15,0 - 16,5 | |||

| » 20000 до 25000 | 18,0 | 18,0 |

Таблица 4.7

Расстояние между ребрами, мм.

| Высота ребра, мм. | Сталь конструкционная | Алюминиевые сплавы | Магниевые - сплавы | Титановые сплавы |

| До 5 | ||||

| Св. 5 до 10 | ||||

| » 10» 16 | ||||

| » 16» 25 | ||||

| » 25» 35,5 | ||||

| » 35,5» 50 | ||||

| » 50» 71 | ||||

| » 71» 100 | - | - | = |

Форма детали должна быть такой, чтобы не вызывать бокового смещения штампов. Поверхность разъема должна располагаться так, чтобы извлечение детали осуществлялось свободно, а конструкция штампа была бы максимально простой.

Выбор штамповочных уклонов. Как правило, на чертеже детали указываются значения уклонов только на необрабатываемых поверхностях.

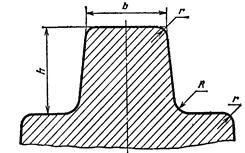

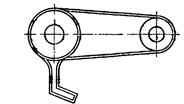

Значение уклона зависит от многих факторов, главным из которых является отношение высоты h элемента детали к его ширине b (рис. 4.6, а). Внутренние уклоны b должны быть больше наружных a для облегчения извлечения детали из штампа при изменении ее линейных размеров при остывании (табл. 4.3).

В штампованных деталях, имеющих форму тел вращения, для экономии материала предусматривают двойные штамповочные уклоны (входной e и основной a) (рис. 6, б и табл. 4.4).

В тех случаях, когда оборудование включает выталкивающие устройства, штамповочные уклоны могут быть уменьшены (табл. 4.5).

Выбор толщины полотна (наименьшей толщины штамповки в плоскости разъема штампов). Толщина полотна не должна быть меньше значений, приведенных в табл. 4.6, так как при чрезмерно малой толщине стойкость штампа резко уменьшается. Минимальное значение толщины полотна зависит от абсолютных и относительных размеров заготовки, материала детали.

Выбор размеров ребер и расстояний между ними. Расстояние между соседними ребрами имеет ограничение сверху и снизу. С одной стороны, с увеличением высоты ребер расстояние между ними должно увеличиваться, так как при малом расстоянии затрудняется течение материала и заполнение полости штампа. С другой стороны, с уменьшением толщины полотна расстояние между ребрами должно уменьшаться, так как в противном случае значительно возрастает усилие деформирования, а стойкость штампа уменьшается. Оптимальные значения расстояний между ребрами приведены в табл. 4.7.

Максимальное расстояние между ребрами а для всех марок материалов зависит от высоты ребра: при высоте ребра h £ 16 мм а = (30 - 35)s. при h < 35,5 мм а = (25 - 30) s, при h £ 71 мм a = (20 - 25)s, где s - толщина полотна.

К основным размерам штампованной детали (рис. 4.7) относятся радиусы сопряжении R, закруглений R1 высота ребра h, толщина ребра, равная 2 R1 и углы наклона полотна (табл. 4.8).

Рис. 4.7. Сечение штампованной детали

Рис. 4.8. Сопряжение элементов контура сечения

Рис. 4.9. Стержень с утолщением

Рис. 4.10. Деталь с глухой прошивкой

Рис. 4.11. Пример выполнения правой и левой деталей

Рис. 4.12. Рациональная конструкция, полученная сваркой двух штампованных элементов

Рис. 4.13. Деталь с отростками

Выбор радиусов закруглений и переходов. С целью повышения стойкости инструмента и улучшения заполнения полости штампа элементы контура сечения детали должны плавно сопрягаться по дугам окружности (рис. 4.8).

В табл. 4.9 приведены значения радиусов закруглений r и переходов R в зависимости от отношения высоты элемента штамповки к его ширине. Радиусы закруглений должны быть равными размеру припуска.

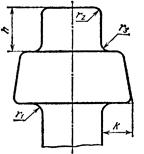

При проектировании деталей типа стержень с утолщением (рис. 4.9) значения радиусов (мм) определяют по следующим формулам:

r1 = r3 = 0,2h + 1;

r2 = 0,1h + 1

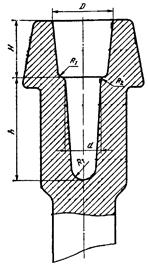

На наружных углах внутреннего контура (рис. 4.10) радиусы закруглений должны быть не менее 1 - 1,5 мм, на внутренних углах они определяются по формулам:

R1 = 0,07 (D + H);

R2 = 0.07 (d + h);

2015-02-04

2015-02-04 8097

8097