На малом фармацевтическом предприятии было получено 94,8 кг «Пасты салицилово-цинковой» по рабочей прописи:

Кислоты салициловой..................................................... 2,0 кг

Цинка оксида...................................................................... 25 кг

Крахмала............................................................................. 25 кг

Вазелина желтого............................................................... 48 кг

Производство мази осуществлялось в соответствии с ПР. Качество готового продукта оценивалось в соответствии с нормами и методиками, указанными в ФСП. Размер частиц твердой фазы составил 70 мкм; рН водного извлечения - 5,0-5,5; микробиологическая чистота соответствовала категории 2. Содержание салициловой кислоты — 2,1%. По внешнему виду мазь имела неоднородную окраску (светло-желтый цвет с белыми вкраплениями).

Согласно ФСП мазь должна выдерживать испытания на однородность; размер частиц твердой фазы - не более 100 мкм; рН водного извлечения - 5,2-6,0; микробиологическая чистота — категория 2; содержание салициловой кислоты - 1,9-2,1%.

· Соответствует ли полученный продукт требованиям НД? Может ли мазь быть отправлена на склад готовой продукции?

· Проведите критический анализ реализации технологического процесса. Определите, нарушение каких стадий, операций, может привести к получению брака.

· Оцените производство с экономической точки зрения. Дайте заключение о рентабельности производства. Установите возможные причины материальных потерь и предложите пути их устранения.

Технологический процесс производства мазей на химико-фармацевтических предприятиях составляют следующие основные стадии:

— санитарная обработка производства;

— подготовка сырья и материалов (лекарственные вещества,

основа, тара, упаковка и др.);

— введение лекарственных веществ в основу;

— гомогенизация мазей;

— стандартизация готового продукта;

— фасовка, маркировка и упаковка готовой продукции.

В зависимости от сложности рецептуры мазей и физико-химических свойств, входящих в их состав компонентов, в технологическую схему производства могут быть включены различные операции. Все стадии и операции строго контролируются в соответствии с технологическим регламентом от начала и до конца производственного цикла.

Стадия «Санитарная обработка производства» направлена на обеспечение выпуска высококачественного готового продукта, на предупреждение микробной контаминации (обсемененности) в ходе производства, хранения и транспортировки, на создание безопасных условий труда и охраны здоровья работающих.

Подготовка основы включает в себя операции растворения или сплавления ее компонентов с последующим удалением механических примесей методом фильтрования.

Плавящиеся компоненты основы (вазелин) расплавляют в электрокотлах марок ЭК-40, ЭК-60, ЭК-125, ЭК-250 или в котлах с паровыми рубашками марок ПК-125 и ПК-250. По форме они могут быть цилиндрическими или сферическими, а для слива растопленной массы их делают опрокидывающимися или со сливными кранами.

Мазевые котлы изготовляются из меди или чугуна и покрываются полудой или эмалью. Они включены в группу вспомогательного оборудования для производства.

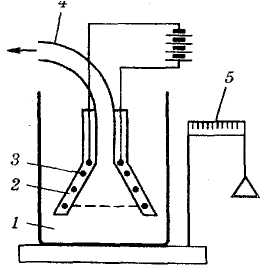

Расплавление основы осуществляется специальной паровой «иглой» (электропанелью) или паровым змеевиком. На рис. 1 представлена электропанель для плавления основ, состоящая из емкости 1 и конической воронки 2 с решеткой, защитным кожухом и нагревательными элементами 3. Защитный кожух предохраняет проникновение основы к нагревательным элементам, а решетка защищает мазевый котел от попадания примесей. После расплавления основа по шлангу 4 с помощью вакуума перекачивается в котел.

Помимо плавления и транспортировки, устройство позволяет одновременно взвешивать основу на сотенных весах 5.

Расплавленную основу по обогреваемому трубопроводу переводят в реактор для приготовления мази. Для перекачивания расплавленной основы используют различные типы насосов. Наиболее целесообразно использовать шестеренчатые насосы, так как они хорошо работают в вязких средах.

В стадию «Подготовка лекарственных веществ» включается из-

Рис. 1. Электропанель для плавления мазевых основ

Следующая стадия введение лекарственных веществ в основу

. Добавление лекарственных веществ к основе осуществляется в 2 вальцовых смесителях или в реакторах с паровой рубашкой или электрическим обогревом, снабженным 3-мя мощными мешалками: якорной, лопастной, турбинной, обеспечивающие хорошее перемешивание и перетирание компонентов мази.

В данном случае мы готовим суспензионную мазь.

Суспензионные – мази, содержащие лекарственные вещества, не растворимые в воде и основе, распределяемые в ней по типу суспензии.

Следующая стадия - гомогенизация мазей – если при перемешивании не удается получить необходимую степень дисперсности лекарственных веществ.

В данном случае была вероятно применена трехвалковая мазетерка, чем и обусловлено неоднородность состава. Также отрицательными сторонами данного прибора является то, что гомогенизация происходит на открытом пространстве. Что может привести к микробной контаминации и окислению кислородом воздуха – в результате в мази имеются желтые вкрапления.

В данном случае нужно провести повторную гомогенизацию в РПА (роторно-пульсационном аппарате).

Роторно-пульсационные аппараты (РПА) позволяют существенно интенсифицировать процессы, протекающие при приготовлении таких дисперсных систем, как эмульсионные, суспензионные и комбинированные мази.

РПА предназначены для приготовления высокодиспергированных, гомогенизированных жидких эмульсий и суспензий, а также многокомпонентных составов из трудносмешиваемых жидкостей с температурой перерабатываемой среды до 95 °С. Они сочетают в себе принципы работы центробежного насоса, дисмембратора, дезинтегратора и коллоидной мельницы. Путем пульсационных, ударных и других гидродинамических воздействий, происходящих в РПА, изменяются физико-механические свойства производимых продуктов и снижается энергопотребление производства за счет интенсификации технологических процессов. Существует много зарубежных и отечественных конструкций РПА различных типов. Наибольшее применение нашли РПА погружного и проходного (проточного) типа.

РПА проточного типа получили наибольшее распространение. Их рабочие органы смонтированы в небольшом корпусе, имеющем патрубки для входа и выхода обрабатываемой среды. При этом в большинстве конструкций обрабатываемая среда поступает по осевому патрубку во внутреннюю зону устройства и движется в нем от центра к периферии. Известны конструкции РПА, в которых обрабатываемая среда движется в обратном направлении, перемещаясь от периферии к центру. При таком движении степень турбулизации потока возрастает, одновременно с этим повышаются гидравлическое сопротивление аппарата, затраты электроэнергии» и разогрев обрабатываемой среды. Отдельные модификации РПА могут иметь рабочие камеры с различным направлением движения потока.

Оптимальная схема

В данном случае производство мази складывается из стадии подготовки основы, введения ЛВ, гомогенизации и фасовки. Отсутствует стадия измельчения ЛВ, так как вещества представляют собой мельчайшие порошки.

Для заполнения туб применяются тубонабивочные автоматы.

Машина автоматически выполняет следующие операции:

а) ввод пустых туб колпачками вниз в гнезде горизонтальной роторной тарелки с помощью питательного устройства, на наклонный лоток которого туба укладывается вручную. Тарелка имеет 12 гнезд и вращается по часовой стрелке;

б) наполнение туб проводится с помощью погружного сопла, вводящегося в тубу перед началом процесса наполнения. Благодаря такому режиму, наполнение осуществляется без воздуха и пузырьков;

в) после наполнения тубы следует сдавливание верхнего конца цилиндрической части тубы на необходимую для закатки фальца длину. При этом вытесняется оставшийся там воздух и происходит однократный загиб края тубы. Далее следует укупорка нормальным двойным, четырехкратным или гребневым фальцем;

г) наполненные и укупоренные тубы поступают на наклонный скат, с которого направляются на расфасовочный автомат.

Контроль качества мазей включает определение однородности, отклонения в массе, цвета, запаха, наличия или отсутствия механических включений, размера частиц (для суспензионных мазей). Наиболее важным специфическим показателем качества являются однородность и размер частиц лекарственных веществ в суспензионных и комбинированных мазях.

2015-02-04

2015-02-04 1186

1186