Наиболее рациональной была признана конструкция подшипника с пятью плоскостями (шестиугольного), вращение которого в гнезде предупреждается специальными упорами, причем буртик у подшипника для мелкосортных станов оказался излишним, даже при большом осевом давлении.

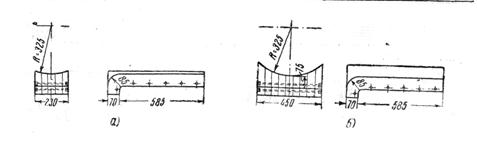

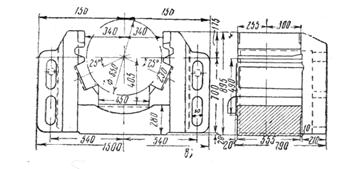

Рекомендуемые Шаферсом размеры подшипника и его форма для проволочных и мелкосортных станов показаны на фиг. 233. Толщина подшипника для большинства станов, не подвергающихся ударам, не превышает 30 мм; в станах с ударами — превышает 40 мм. При излишней толщине подшипника возникает пружинение, что понижает точность прокатки и обусловливает повышенный износ торца по сравнению с износом остальной части подщипника.

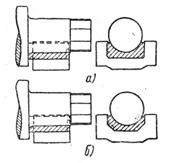

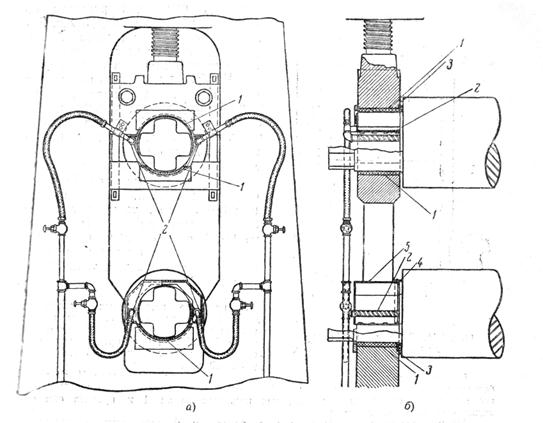

Подшипники, не имеющие буртов, должны иметь подушку (фиг. 234), отличающуюся по конструкции от подушек при деревянных и металлических вкладышах. Эта подушка должна быть жесткой, гнездами, обработанными по шаблону, причем зазор по ширине гнезда не должен превышать 0,2 мм.

Существующие конструкции текстолитовых подшипников для прокатных станов можно примерно свести к следующим группам: цельнопрессованные, наборные, кассетные и комбинированные.

Цельнопрессованные вкладыши изготовляются в СССР заводом «Карболит» такой же формы, как бронзовые вкладыши.

Фиг. 234. Положение тексто-

литового вкладыша по отно-

шению к подушке: а — трех-

плоскостной вкладыш; б —

пятиплоскостной вкладыш

Существенный недостаток цельнопрессованных вкладышей — изготовление за одно целое фланца и тела вкладыша (седла), вследствие чего более быстро изнашивающийся фланец (выводит из строя весь подшипник.

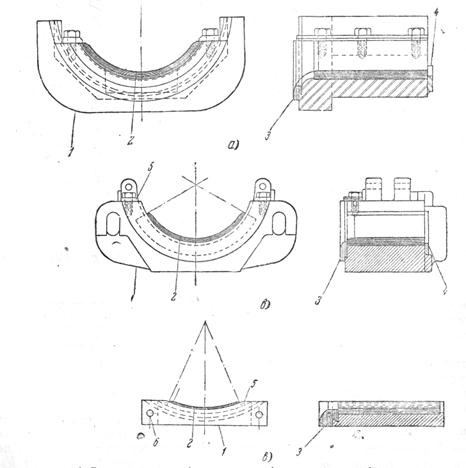

Фиг. 235. Различные способы крепления фланца к седлу: 1— корпус; 2 — текстолитовый вкладыш; 3 — текстолитовый фланец; 4 — стальная стопорная пластина, приваренная к корпусу; 5 — стальная шпонка, приваренная к корпусу; 6 — текстолитовые шурупы

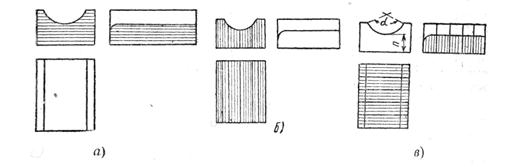

Фиг. 236. Наборные текстолитовые вкладыши: а — боковой; б — нижний; в — нижняя подушка с наборным вкладышем

Фиг. 237. Различные типы наборных текстолитовых подшипников с направлением волокон: а — по горизонтали, перпендикулярно оси шейки; б — по вертикали, параллельно оси шейки; в — по вертикали, перпендикулярно оси шейки

Американская фирма «Дженерал Электрик» применяет текстолитовые вкладыши, у которых седло и фланец прессуются отдельно (фиг. 235, а, б, в) и скрепляются медными болтами или текстолитовыми шурупами, заделкой в ласточкин хвост и т. д.

Наборные или бескассетные вкладыши, применяемые на Магнитогорском заводе, состоят из кусков, скрепленных между собой у нижнего основания вкладыша медными болтами с потайными головками и гайками (фиг. 236, а и б).

Эти куски вырезаются из прессованных текстолитовых плит толщиной 25—50 мм требуемой формы и размеров. Будучи собраны и скреплены болтами, наборные вкладыши (нижний и два боковых вставляются в гнезда подушек и работают как цельные без всякой кассеты (фиг. 236, в). По утверждению работников завода благодаря устойчивому положению вкладышей резко сократился брак по блюмингу. Наряду с обильным охлаждением водой шейки валка к подшипникам подводится также смазка.

По расположению волокон различают три типа наборных текстолитовых вкладышей (фиг. 237): с направлением волокон по горизонтали, перпендикулярным к оси шейки (фиг. 237, а); с направлением волокон по вертикали, параллельным к оси шейки (фиг. 237, б); с направлением волокон по вертикали, перпендикулярным к оси шейки (фиг. 237, в).

Так как текстолит дает наиболее высокое сопротивление сжатию поперек волокон (табл. 40), то наиболее рациональным является подшипник третьего типа.

Подшипники этого типа широко распространены в США и СССР, но уже в виде наборного вкладыша, вставленного в металлическую раму и зажатого двумя планками сверху и одной сзади.

Кассетные вкладыши отличаются от наборных лишь наличием рамы или кассеты, в которую вставляется несколько отдельных кусков текстолита, обработанных по форме шейки.

Кассетный вкладыш конструкции завода «Красный гвоздильщик» (фиг. 238, а) обладает тем преимуществом, что после износа вкладыша средние два куска его 2 и 4 можно заменить кусками 1 и 5, а по краям вставить два новых куска. Такое мероприятие значительно повышает коэффициент использования текстолита, увеличивая его до 0,4—0,5, чего нельзя достигнуть, пользуясь вкладышами других типов, коэффициент использования которых не превышает 0,25—0,3.

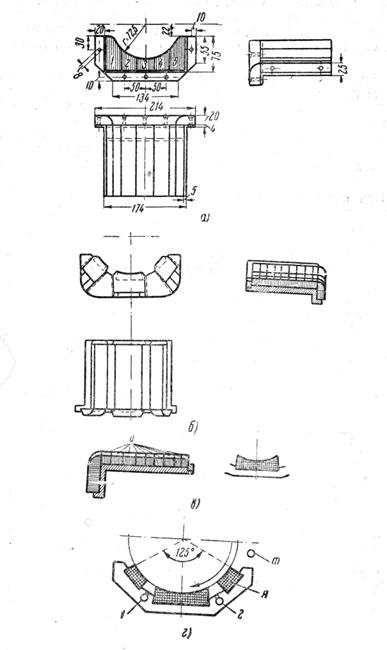

На основе практики ряда заводов и проведенных исследовательских работ, Оргчермет (Харьков) [136], создал новую конструкцию текстолитового подшипника (фиг. 238, б), параллельно разрешив при этом вопрос обеспечения подшипника обильным охлаждением и выбора надлежащего угла охвата вкладышем шейки.

Этот наборный кассетный вкладыш, предназначенный для блюмингов, крупносортных и листовых станов, состоит из стальной литой кассеты, имеющей внешнее поперечное очертание, близкое к восьмк-1 угольнику с наклонными сторонами, что способствует хорошему закреплению вкладыша в подушке валка. В продольные пазы (горизонтальные) на внутренней полости кассеты, имеющие форму ласточкина хвоста, вставляются текстолитовые сегменты, образующие седловину 1 вкладыша; сегменты, вставленные в вертикальные пазы, образуют фланцы вкладыша. Учитывая, что при вырезке сегментов из текстолитовых плит получаются отходы в 15—20%, их изготовляют прессовными, причем для лучшего сопротивления износу слои ткани должны иметь Б седловине вертикальное направление, во фланцах — горизонтальное (фиг. 238, в).

Для охлаждения и смазки каждой секции сегмента просверливаются продольные отверстия 1 и 2, число которых должно быть на единицу меньше числа сегментов (в данном случае два). От каждого, из отверстий 1 и 2 отходит по три-четыре вертикальных отростка для подачи воды под давлением в боковые канавки вкладышей.

Охлаждение первого по направлению движения вкладыша А осуществляется при помощи воды по трубке т (фиг. 238, г), которая имеет два ряда отверстий. При этом ряд отверстий, направленных против движения шейки, предназначен для воды, смывающей с шейки грязь и окалину; вода, проходящая через второй ряд отверстий, направленных в боковые канавки вкладыша, образует водяную пленку между вкладышем и поверхностью шейки. При такой системе подачи воды наряду с охлаждением шейки осуществляется также смазка водой шейки и вкладыша.

При трехпазовой кассете шейка охватывается под углом в 122 - 125°, а при пятипазовой — под углом в 175—180°. Это избавляет от необходимости в боковых вкладышах, защемляющих шейку, что вызывает излишний расход электроэнергии.

Описанный вкладыш конструкции Оргчермета принят как стандартный, испытан на заводах и дал весьма высокие технические показатели. На Кузнецком металлургическом заводе освоение наборных вкладышей начато в 1936 г., причем некоторые из вкладышей проработали на блюминге 173—477 смен с износом текстолита, достигающим 17 мм.

Комбинированные вкладыши являются также наборными. Они состоят из кусков текстолитовых плит и твердых пород дерева (самшит, акация, бакаут, кизил и т. д.), помещаемых в кассете. Необходимость в применении комбинированных подшипников была вызвана трудностью подачи воды на всю поверхность текстолитовых вкладышей. Свойство дерева набухать от воды способствует заклиниванию наборного вкладыша в кассете. Вместе с тем под давлением дерево постепенно отдает воду, смазывая при этом рядом лежащий текстолит.

Фиг. 238. Кассетные вкладыши: а — проволочного стана завода «Красный гвоздильщик»; б — конструкции Оргчермета (Харьков), в — с перпендикулярным к оси шейки направлением волокон в седловине вкладыша и параллельным во фланцах, г — конструкции Оргчермета с указанием точек подвода воды для охлаждения и смазки

г) При обслуживании текстолитовых подшипников необходимо стремиться использовать преимущества низкого коэффициента трения вкладышей, для чего следить за обильным охлаждением их водой; надо обеспечивать надлежащую смазку их водой, эмульсией или масло-м (в зависимости от конструкции вкладышей и режима работы).

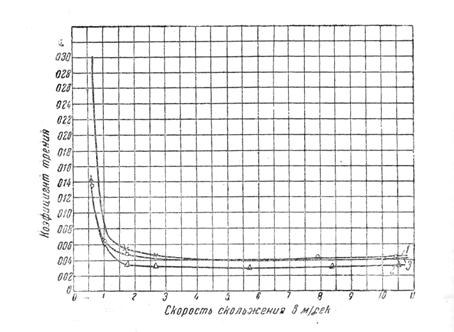

Коэффициент трения зависит от скорости скольжения, удельного давления, рода смазки и температуры подаваемой смазки (воды, масла). Па исследованиям Грефа [137] и данным американских фирм [138] коэффициент трения значительно уменьшается с повышением скорости скольжения. Он резко увеличивается при повышении температуры выше определенного предела >в случае смазки водой и уменьшается при повышении температуры в случае смазки маслом.

На фиг. 239 изображена диаграмма зависимости коэффициента трения от удельного давления и скорости скольжения цапфы. Из диаграммы видна, что при повышении скорости от 0,5 до 2 м/сек коэффи-циент трения весьма резко понижается, в то время как на участке диаграммы (от 5 до 10 м/сек) по мере увеличения скорости до 10 м/сек коэффициент трения несколько, хотя и очень незначительно, возрастает.

Фиг. 239. Зависимость коэффициента трения от удельного давления л скорости скольжения цапфы: кривая 1 (уд. давление 220 кг/см  ); кривая 2 (уд. давление 246 кг/см

); кривая 2 (уд. давление 246 кг/см  ); кривая 3 (уд. давление 281 кг/см

); кривая 3 (уд. давление 281 кг/см  )

)

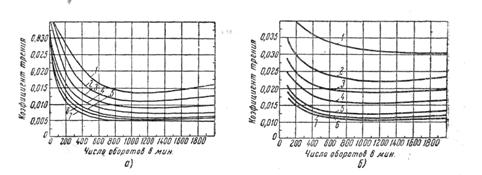

На фиг. 240 показаны изменения коэфициента трения при смазке водой и маслом в зависимости от числа оборотов цапфы при разных давлениях. Как видно из диаграммы (фиг. 240,, а) в случае смазки водой коэффициент трения при низких скоростях весьма высок. На участке от 0 до 800 об/мин он резко понижается, тогда как на остальном участке кривые изменяются аналогично кривым на фиг. 239. При смазке маслом (фиг. 240, б) коэффициент трения изменяется не столь резко. Но как при смазке водой, так и при смазке маслом, коэффициент трения уменьшается с возрастанием удельного давления, достигая минимума 0,005, близкого к коэффициенту трения качения (0,003 и ниже).

Фиг. 240. Зависимость коэффициента трения от числа оборотов при смазке

водой (а) и маслом (б) текстолитового вкладыша (по Грефу)

с

Из сказанного выше можно сделать вывод, что при незначительных скоростях (до 200—250 об/мин) коэффициент трения при смазке водой выше, чем при смазке маслом; при больших скоростях — наоборот. Таким образом в текстолитовых подшипниках в случае смазки водой коэффициент трения низок при высоких давлениях и больших скоростях.

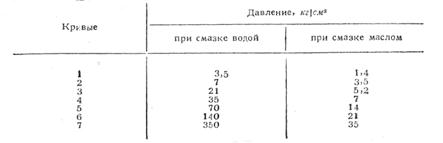

Зависимость коэффициента трения от скорости скольжения, удельного давления и температуры при смазке водой показана на фиг. 241, а, при смазке маслом — на фиг. 241, б.

При смазке водой (фиг. 241, а) коэффициент трения в пределах температур 65—85° имеет тенденцию к значительному повышению, тогда как при смазке маслом и водяном охлаждении (фиг. 241, б) в пределах температур 50—80° коэффициент трения понижается.

Фиг. 241. Зависимость коэффициента трения от (удельного давления и скорости скольжения в текстолитовых подшипниках (вал стальной закаленный, твердость по Шору 45—55):

а — смазка водой, б — смазка маслом, охлаждение водой

При смазке и охлаждении водой расход ее по данным «Дженерал Электрик» равен около 2 л/час на 1 см  . По данным Оргчермета фактический расход воды зависит от размеров шейки, скорости прокатки, величины удельного давления и температуры поступающей воды и для охлаждения одной клети колеблется в пределах [136] примерно: 45—60 м

. По данным Оргчермета фактический расход воды зависит от размеров шейки, скорости прокатки, величины удельного давления и температуры поступающей воды и для охлаждения одной клети колеблется в пределах [136] примерно: 45—60 м  /час — для клетей обжимного стана; 30—5,5 м

/час — для клетей обжимного стана; 30—5,5 м  /час — для клетей заготовочного стана; 40—50 м

/час — для клетей заготовочного стана; 40—50 м  /час — для клетей сутуночных станов; 16—25 м

/час — для клетей сутуночных станов; 16—25 м  /час — для клетей среднесортных станов.

/час — для клетей среднесортных станов.

Обильная подача воды обеспечивается при помощи трубки с двумя рядами отверстий (фиг. 242), расположенных по длине шейки и подающих струю против движения шейки или в направлении этого движения. Подвод воды к шейкам от труб резиновыми наконечниками, покрытыми защитной проволочной сеткой, показан на фиг. 243, а и б.

Фиг. 242. Схема подачи воды на шейки при охлаждении и смазке текстолитовых вкладышей

Фиг. 243. Подвод воды к шейке (а) и расположение брызгал у вкладышей (б): 1— текстолитовый вкладыш; 2 — водяные разбрызгиватели; 3 — текстолитовое опорное кольцо; 4 — бронзовая уплотняющая прокладка; 5 — предохранительный кожух

При работе на текстолитовых подшипниках перерыв в подаче воды для охлаждения шеек выводит из строя подшипники, поэтому стараются иметь обособленные водопроводы для шеек и бочек валков, дающие возможность прекращать при надобности подачу воды на бочки, при непрерывной подаче ее на шейки.

Необходимым условием при охлаждении является тщательная полировка шеек валка, в противном случае целостность пленки нарушается, ухудшается смазка, влекущая за собой повышение температуры, и, следовательно, дополнительный расход воды на охлаждение. Отсюда следует, что чем выше температура, тем тщательнее должна быть отполирована шейка. По Ричардсону [139] незначительные количества смазки солидола или салолина, подаваемые изредка на шейку,.поникают в поры текстолита и этим оказывают стабилизирующее влияние на коэффициент трения, создавая защиту от местного перегрева при внезапном нарушении подачи воды.

Смывание с шейки окалины, песка и других твердых частиц во избежание порчи шейки является столь же необходимым, как механическая очистка самой воды от листьев, щепок, травы и т. д. при помощи фильтров, и подбор воды, не содержащей кислот и солей, могущих вызвать коррозию шеек валков [134].

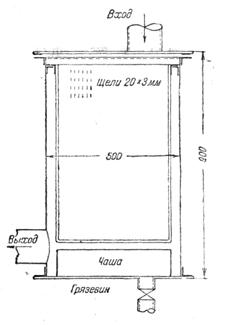

Фильтр устанавливается либо песчаный, либо решетчатый (фиг. 244). Последний представляет собой оцинкованный железный цилиндр, служащий решетом со щелями размером 20  3 мм. Задержанные в этом решете посторонние предметы по мере накопления спускаются через грязевик.

3 мм. Задержанные в этом решете посторонние предметы по мере накопления спускаются через грязевик.

Чтобы не допустить ржавления шеек валков, приводящего к повышению коэффициента трения, шейки перед остановкой стана смазывают, что предотвращает возрастание пускового момента двигателя при очередном пуске стана.

Если бронзовые вкладыши на отдельных станах работают в среднем 3—75 смен, то текстолитовые 30—250 смен; по данным Макеева [140] срок службы бронзовых подшипников на мелкосортных станах всего 4—8 смен, а текстолитовых 65—90 смен.

Фиг. 244. Решетчатый фильтр для очистки воды

В практике заграничных заводов по данным Ахиллеса [141] известны случаи работы текстолитовых подшипников в течение 1—11/2 лет, что превосходит срок службы металлических подшипников в 35—40 раз.

Стоимость текстолитовых подшипников по данным Шифферса [135] вдвое больше стоимости бронзовых и в три раза больше стоимости бакаутовых, но вследствие большой стойкости текстолитовых подшипников на 1 т проката они обходятся значительно дешевле.

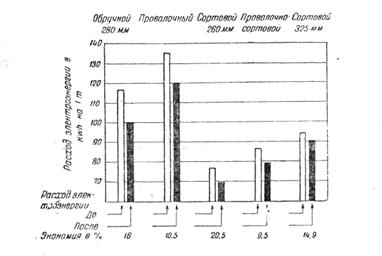

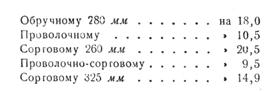

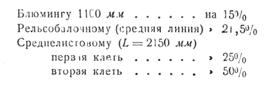

Из графика (фиг. 245) видно, что с введением текстолитовых подшипников расход энергии уменьшился в среднем по всем станам на 13,5%, в том числе по следующим станам (в %):

Фиг. 245. Расход энергии до и после установки

текстолитовых подшипников на различных станах

При этом во всех станах, за исключением проволочно-сортового в двух последних клетях (а на проволочном — в четырех рабочих и шестеренных) были установлены роликовые подшипники, чем и объясняется сравнительно невысокая экономия в расходе энергии.

На отдельных станах с выделением текстолитовых подшипников экономия энерлитовые подшипники понизился примерно в среднем по всем станам на 27—30%, в том числе по станам:

На отдельных станах с введением текстолитовых подшипников экономия энергии достигает 70%.

Но не только на расходе энергии достигается экономия при установке текстолитовых подшипников. Она достигается также на смазке, уменьшении простоев, числа, поломок шеек, валков, количества брака и пр.

2015-02-14

2015-02-14 1503

1503