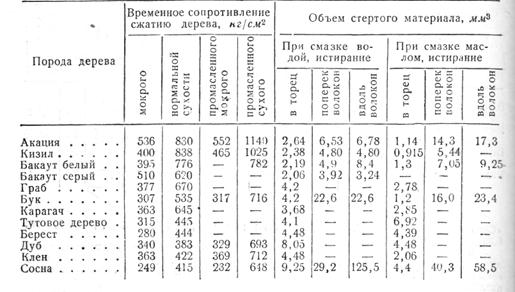

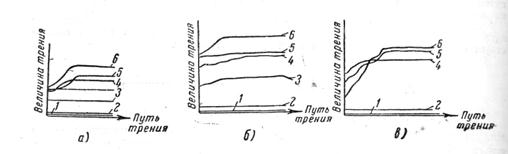

Таблица показывает, что временное сопротивление сжатию сухого дерева превосходит сопротивление смоченного дерева; промасленное дерево лучше сопротивляется сжатию, коэффициент трения при смазке водой значительно ниже, чем при смазке маслом. Диаграммы коэффициентов трения по стали акации, бакаута и бука приведены на фиг. 225, а, б, в.

Фиг. 225. Диаграммы коэффициентов трения по стали: а —акации; б —бакаута; в — бука: 1 — при смазке водой; 2 — при смазке маслом; 3 — трение бронзы по стали; 4 — насухо вдоль волокон; 5 — насухо поперек волокон; 6 — насухо в торец.

Диаграммы показывают, что при хорошем орошении водой кривая коэффициента трения проходит значительно ниже остальных, параллельно оси абсцисс. Таким образом торцевое расположение дерева по отношению к шейке и достаточное смачивание его водой обеспечивают низкий коэффициент трения, незначительный износ и, следовательно, высокое качество деревянных подшипников.

Этому существенно способствует тщательная подготовка деревянных вкладышей: выбор соответствующей заготовки, не имеющей трещин, хорошее просушивание на воздухе, пропитка в масле в течение шести недель и, наконец, проваривание в кипящем масле в течение 10—15 мин. Последняя операция имеет чрезвычайно важное значение. Сухое дерево под влиянием нагрева в масле покрывается большим количеством мельчайших трещин, что содействует образованию между волокнами мельчайших каналов, направленных к шейке прокатного валка. Вкладыши пропитываются во время работы смазочным материалом (твердым или жидким), переходящим в жидкое состояние под влиянием тепла вследствие капиллярности и веса валка, и непрерывно подают смазку шейке, предотвращая могущие иметь место аварии, вызванные прекращением подачи смазки.

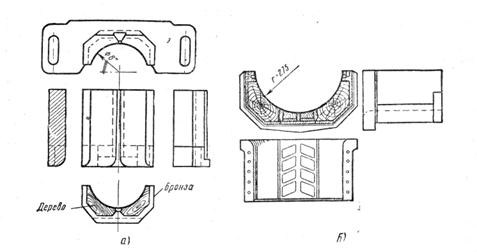

Конструкции деревянных вкладышей при своем развитии претерпели ряд изменений, но основными следует считать конструкции: цельные, комбинированные (со вставными пробками) и кассетные.

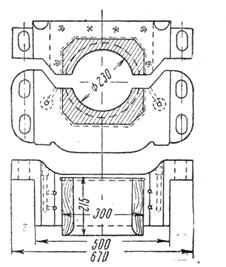

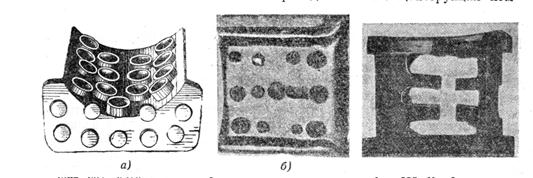

Цельные вкладыши, применяемые на заводе Кепнер в Европе [130] (фиг. 226), большого распространения не получили, вследствие непродолжительности срока их службы, обусловливаемой низкой сопротивляемостью высоким давлениям. В СССР цельные вкладыши первоначально применялись лишь на мелкосортных и проволочных станах, но впоследствии были заменены комбинированными (металлические вкладыши с деревянными пробками). Деревянные пробки в виде небольших цилиндриков (фиг. 227, а) вставлялись в отверстия, высверленные в бронзовом или чугунном вкладыше. На заводе им. Петровского [127] эти пробки имели форму не только цилиндриков (фиг. 227, б), но и треугольных призм или вытянутых брусков, связанных между собой поперечинами (фиг. 228), которые, будучи вставлены в подшипник, выступают над его поверхностью на 5— 6 мм и непосредственно соприкасаются с шейкой.

Комбинированные подшипники, применяемые на мелкосортных, среднесортных, а также на крупносортных станах, по отношению к кассетным являются подшипниками переходного типа. Конструкция комбинированного подшипника, применяемого на американских заводах, показана на фиг. 229, а, на европейских — на фиг. 229, б.

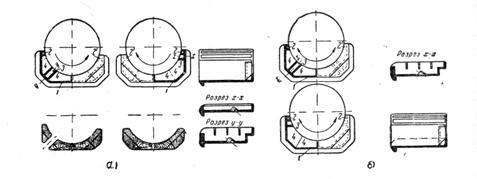

С усовершенствованием комбинированного подшипника постепенно пришли к рамному или кассетному, который по мнению некоторых авторов не представляет ничего нового [132], кроме деления рамы на различные камеры (фиг. 230, а и б), но обладает большими эксплуатационными преимуществами, давая лучшее разрешение вопроса смазки.

Кассетный подшипник состоит из прочной бронзовой рамы 1, разделенной на камеры 2 и 2' в которые набиваются уплотняющие материалы. Для жира служит камера 3, для вкладышей — камера 4. Рама должна быть изготовлена из такого материала, чтобы при срабатывании деревянных вкладышей она не сильно изнашивала шейку валка.

Если изнашивается рама, она может быть легко отремонтирована путем наварки. Уплотняющим материалом для камер 2 и 2' служит шерстяной войлок, который счищает воду, грязь и окалину с шейки во время ее вращения (шейка прежде всего касается войлока) и предотвращает загрязнение подшипника. Вторая войлочная полоса, при выходе шейки из подшипника, удерживает лишний жир, покрывая шейку лишь равномерным слоем его. При охлаждении шейки водой слой жира не смывается.

У прокатных станов с постоянным направлением вращения камера 5, служащая приемником для смазочных материалов, всегда лежит на стороне входа валка (фиг. 230, а). При переменном направлении вращения обычно применяют две камеры (фиг. 230, б), расположенные рядом с камерой уплотняющих веществ 2 или посредине рамы; последнее характерно для верхнего подшипника. В качестве смазочного вещества применяют полутвердый жир с точкой каплепадения 180°. Смазка применяется под давлением. Жир не должен быть загрязнен и не должен забивать трубопровод.

Фиг. 226. Подшипник с деревянным вкладышем

Фиг. 227. Комбинированный подшипник с встав- Фиг. 228. Комбинированный

ными пробками: а и б — пробки в форме подшипник с пробками в

цилиндриков форме вытянутых брусков

Фиг. 229. Конструкция комбинированных подшипников американского (а) и европейского (б)

Фиг. 230. Подшипник с отдельными камерами для одного направления вращения (а) и для двух направлений вращения (б)

Системы смазки, применяемые для деревянных вкладышей, как и качество масел, оказывают большое влияние на продолжительность срока службы подшипников.

По данным Вейлинга [131] на стане 550 мм при бронзовых подшипниках и смазке салом срок службы подшипника, определяемый средним количеством прокатанной продукции я тоннах, составляет 14645 т, тогда как на том же стане при деревянных подшипниках и смазке под давлением это количество втрое больше (45405 т), а при рамных подшипниках и смазке под давлением в 2,7 раза больше. На стане 600 мм, указанные соотношения составляют примерно 1,5:1 в 2: 1.

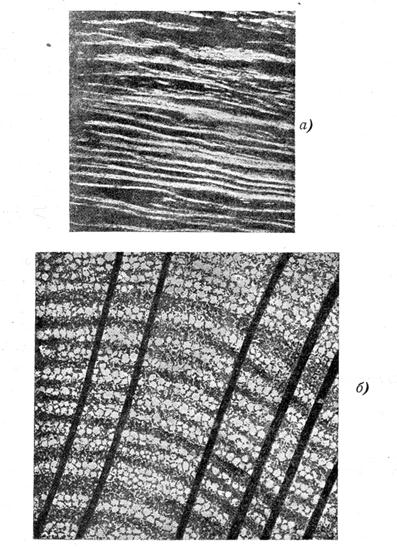

С целью повышения стойкости деревянных вкладышей против истирания применяется металлизация их путем погружения в расплавленные баббиты и выдерживания под давлением в 50—100 ат. Жидкий расплавленный металл проникает в капилляры дерева и впоследствии затвердевает.

Металлизированное дерево приобретает свойства металла, его прочность по сравнению с обычным деревом увеличивается в 2,5— 3 раза (с 6 до 17 кг/мм  ), возрастает теплопроводность, способствующая отводу тепла от шеек и не допускающая обугливания вкладышей. Вместе с тем металлизированное дерево поддается обработке почти как обыкновенное.

), возрастает теплопроводность, способствующая отводу тепла от шеек и не допускающая обугливания вкладышей. Вместе с тем металлизированное дерево поддается обработке почти как обыкновенное.

Структура металлизированного дерева (дуб) в продольном разрезе показана на фиг. 231, а, в поперечном — на фиг. 231, б.

Фиг. 231. Структура металлизированного дерева в продольном (а) и поперечном (б) разрезе

По данным Краматорского завода [132], стойкость подшипников из металлизированного дерева значительно выше стойкости бронзовых подшипников. В качестве смазки для них, как и для деревянных подшипников, можно применять воду. По конструкции подшипники из металлизированного дерева не отличаются от обыкновенных деревянных.

2015-02-14

2015-02-14 1788

1788