Работа выполняется на имеющемся в лаборатории зубодолбежном станке мод. 5122. Общий вид, схема компоновки станка и расположения органов управления представлены на плакате. Основное технологическое назначение станка состоит в обеспечении нарезания цилиндрических зубчатых колес наружного и внутреннего зацепления с прямыми зубьями. На базе данного станка могут изготавливаться станки для обработки колес с винтовыми зубьями и зубчатых реек. Режущим инструментом зубодолбежного станка служи зуборезный долбяк, профили зубьев которого являются производящими контурами.

| Таблица 3 Основные данные технической характеристики полуавтомата 5122 | |

| Модули нарезаемых зубьев, мм | до5 |

| Наибольший диаметр нарезаемого колеса, мм | |

| Наибольшая ширина венца нарезаемого колеса, мм | |

| Расстояние, мм: | |

| от торца шпинделя до поверхности стола | 110+200 |

| между осями шпинделей инструмента и детали | 60+210 |

| Диаметр, мм: | |

| планшайбы стола | |

| базового отверстия в столе | |

| Предел частоты двойных ходов долбяка в 1 мин, дв.ход/мин | 200+850 |

| Мощность электродвигателя главного движения, кВт | 2,8-3,2 |

| Круговая подача на один двойной ход долбяка, мм/дв.ход | 0,16-1,6 |

| Габариты станка (длина, ширина и высота), мм | 2000х1450х1965 |

| Масса, кг |

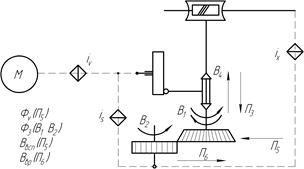

Структурная схема зубодолбежного станка представлена на рис. 10.

|

Согласно схеме, для нарезания прямых зубьев необходимо иметь две формообразующие кинематические группы:

– группу движения резания  для образования зубьев по длине (метод следа), простую, с органом настройки

для образования зубьев по длине (метод следа), простую, с органом настройки  ;

;

– группу движения обкатки и деления  для образования зубьев по профилю (метод обкатки), сложную, с органом настройки

для образования зубьев по профилю (метод обкатки), сложную, с органом настройки  .

.

Так как зуборезный долбяк имеет равномерно расположенные по окружности режущие зубья, то при его вращении происходит последовательное образование профилей зубьев заготовки, т.е. движение обкатки совмещается с процессом деления. Для изменения круговой подачи  имеется орган настройки

имеется орган настройки  .

.

Дополнительно к двум указанным формообразующим кинематическим группам необходимо добавить группу движения врезания долбяка – радиальной подачи  , и вспомогательную группу

, и вспомогательную группу  для отвода стойки с суппортом при обратном холостом движении долбяка.

для отвода стойки с суппортом при обратном холостом движении долбяка.

Полуавтомат имеет вертикальную компоновку, т.е. оси изделия и инструмента расположены вертикально. Процесс резания осуществляется возвратно – поступательным движением инструмента. За счет двухскоростного электродвигателя и сменных ступенчатых шкивов можно производить изменение частоты двойных ходов инструмента в 1 мин.

Для осуществления движения обкатка предусмотрена кинематическая связь вращения инструмента и изделия, которая настраивается сменными колесами гитары обкатки и деления. Установка на межосевое расстояние и врезание на глубину зуба производится столом с изделием, который перемещается гидроцилиндром. Стол имеет также ускоренный подвод к инструменту.

Для изменения круговой подачи (скорости обкатки инструмента идетали, т.е. поворота долбяка в миллиметрах по делительной окружности за один его двойной ход) на полуавтомате предусмотрена коробка круговых подач с автоматическим переключателемподачи по циклу обработки.

Радиальное врезание на глубину зуба осуществляется клиновой ползушкой, которая перемещается гидроцилиндром. Общая величина, а также величина врезания по проходам, настраивается упорами. Регулируют подачу врезания дросселем. Отвод при обратном холостом ходе инструмента осуществляет шпиндель (штоссель) путем поворота суппорта относительно вертикальной оси долбяка. Дляотсчета оборота изделия используют механический счетчик.

При обработке зубчатых колес с внутренним зацеплением в конце циклапредусмотрен автоматический вывод инструмента в верхнее положение. Для выверки заготовок и приспособлений в процессе наладки на полуавтомате предусмотрено ускоренное вращение шпинделя изделия.

Все переключения в пределах одного рабочего цикла осуществляются автоматически.

Кинематическая схема зубодолбежного полуавтомата 5122 представлена в прил. 6 и включает следующие кинематические цепи.

1. Кинематическая цепь главного движения. Эта цепь связывает конечные звенья электродвигателя (N = 2,8/3,2 кВт и n = 1000/1500 об/мин) со шпинделем долбяка и состоит из таких звеньев: электродвигателя I, клиноременной передачи 2-3, приводного вала II, механизма с поступательно движущейся кулисой 2 и шпинделя инструмента III. Число оборотов приводного вала II соответствует числу двойных ходов долбяка в 1 мин.

Число двойных ходов изменяют перекидкой клиновых ремней на другую ступень шкивов, заменой сменного шкива 2, а также переключением двухскоростного электродвигателя главного привода.

2. Кинематическая цепь круговых подач. Конечные звенья этой цепи таковы: шпиндель инструмента III – шпиндель инструмента III. На полуавтомате имеется цепь черновых и чистовых круговых подач. При работе цепи черновых круговых подач движение от штосселя III через механизм 4, приводной вал II, цилиндрические зубчатые колеса 50-60-70, вал 5, конические колеса 15-30, вал 6, сменные колеса механизма реверса цепи обкатки иделения 50-50-50-50, вал XI, зубчатые колеса 39-39-65, вал ХIII и червячную передачу I-90 передается на штоссель III. При этом электромагнитная муфта 5 включена, а 6 – выключена.

Цепь чистовых круговых подач работает при включении электродвигателя муфты 6 (муфта 5 при этом выключена), и тогда гитара круговых подач e – f – g – h.

При работе станка в однопроходном цикле используется цепь чистовых круговых подач.

3. Кинематическая цепь обкатки и деления. Конечные звенья данной цепи таковы: штоссель III – шпиндель изделия XIX, а движение передается по следующим кинематический звеньям: штоссель III, червячная пара 90 – I, вал XIII, зубчатые колеса 65-39-39, вал ХI, зубчатые колеса 50-50, вал X, конические колеса 21–21, вал XIУ,конические колеса 21-21, вал ХУ, сменные зубчатые колеса гитары обкатки и деления a – b – c – d, колеса 32-40, вaл ХУIII, червячная пара I-I20 и шпиндель изделия XIX.

Для изменения направления вращения шпинделя изделия (при обработке зубчатых колес внутреннего зацепления) в гитару давления вводится паразитное колесо  .

.

Итак, рассмотрены кинематические цепи, которые обеспечивают формообразующие движения, т.е. движения, направленные на получение прямого эвольвентного зуба и автоматического процесса деления для обработки последующих зубьев.

Рассмотрим кинематические цепи вспомогательных движений.

1. Кинематическая цепь отвода инструмента при обратном холостом ходе. Чтобы исключить возможность повреждения задней поверхности инструмента при обратном холостом движении штосселя вверх, станок имеет кинематическую цепь отвода либо стола с заготовкой (в малых станках), либо штосселя с инструментом (в больших станках). В данном станке отвод инструмента осуществляется кулачком 7, вращающимся с валом II. Замыкание пары кулачок 7 – ролик 8 осуществляется пружиной 9. Ролик 8 передает движение рычажному механизму 10–11–12, который поворачивает суппорт со шпиндельным узлом на некоторый угол относительно опоры 13, обеспечивая тем самым отвод инструмента от заготовки.

2. Цепь настройки межосевого расстояния между осями инструмента и заготовки. Расстояние между осями инструмента и изделия выдерживается за счет упора гайки стола 14 через пиноль 15 и вал ХХIII в клиновую ползушку 16 (при врезании) и неподвижный упор 17при чистовой обработке. Регулировку межосевого расстояния производят перемещением гайки 14 по винту 19, вращение которого осуществляется вращением вала ХХIII через червячную передачу 2–24.

3. Цепь ручного поворота приводного вала. Для проведения наладочных работ необходимо медленно переместить инструмент вместе с поворотом изделия. Это можно осуществить ручным поворотом приводного вала I, т.е. вращением квадрата вала XXIУ через цилиндрические зубчатые колеса 50–50–150. При этом рукояткой 20 через реечную передачу 15–21 необходимо зубчатые колеса 50–50 ввести в зацепление с зубчатым венцом 150. В цепи имеется муфта 22 для предотвращения передачи вращения с приводного вала II на вал ручного поворота ХХIУ.

4. Цепь вывода инструмента в верхнее положение. После выключения привода главного движения инструмент всегда занимает верхнее положение. Это осуществляется гидроцилиндром 23 через реечную передачу, шток-рейку 24, зубчатое колесо Z = 22, храповой механизм 25, вал У, цилиндрические зубчатые колеса 70–60–50, приводной вал II и кулисный механизм 4. Цепь рассчитана таким образом, что вывод инструмента осуществляется за один ход поршня гидроцилиндра 23.

5. Цепь ускоренного вращения шпинделя изделия. Ускоренное вращение шпинделя изделия осуществляется от электродвигателя 26 ( и

и  ) через вал XXX, цепную передачу II–22, цилиндрические колеса 32–40 в червячную передачу I–120. При работе цепи ускоренного вращения шпинделя изделия остальная часть кинематики отключается размыканием шестерен гитары обкатки и деления,

) через вал XXX, цепную передачу II–22, цилиндрические колеса 32–40 в червячную передачу I–120. При работе цепи ускоренного вращения шпинделя изделия остальная часть кинематики отключается размыканием шестерен гитары обкатки и деления,

6. Цепь привода транспорта стружки. Вращение на вал шнека транспортера стружки XXIX осуществляется от электродвигателя 27 ( и

и  ) через валы ХXУI и ХХУII, планетарный редуктор с колесами 100–94–86–80, вал ХХУIII и цепную передачу 14–28.

) через валы ХXУI и ХХУII, планетарный редуктор с колесами 100–94–86–80, вал ХХУIII и цепную передачу 14–28.

7. Цепь отсчета оборота изделия. Вращение на механический счетчик передается отвала XIXчерез цилиндрические зубчатые колеса 34–68, эксцентрик 29 и храповый механизм 30.

2015-02-14

2015-02-14 2109

2109