Еще более совершенным по конструкции, обслуживаемому оборудованию и процессу работы является непрерывный тонколистовой стан 1650 мм, установленный на заводе Запорожсталь (фиг. 36). Этот стан также состоит из двух непрерывных групп (черновой и чистовой).

В первую группу входит: окалиноломатель (клеть дуо), уширительная клеть (кварто), пресс для обжатия боковых кромок  , три рабочих клети с горизонтальными валками (кварто) и три — с вертикальными (эджерными).

, три рабочих клети с горизонтальными валками (кварто) и три — с вертикальными (эджерными).

Вторая непрерывная группа состоит из окалиноломателя такой же конструкции, что и в первой группе, и 6 рабочих клетей кварто, между которыми расположены лупперы.

Сочетание работы клетей достигается путем электрического (регулируемые моторы), механического (лупперы) и технологического (изменение величины обжатий в отдельных клетях) регулирования.

Несмотря на значительную ширину полосы (1500 мм), скорость, прокатки в последней клети второй непрерывной группы достигает 4—7 м/сек, а в некоторых станах 10 м/сек.

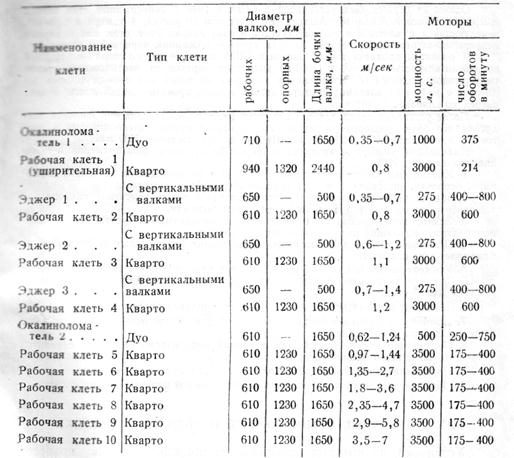

Размеры основного оборудования стана приведены в табл. 3.

Остальные механизмы рабочих линий — шестеренные клети, редукторы и пр. — подобно рабочим клетям (табл. 3) являются однотипными, а детали их стандартными. Исключение составляет уширительная клеть, которая отличается от других рабочих клетей черновой группы размерами.

Наличие уширительной клети позволяет вести прокатку листов из узких и коротких слябов путем поворота последних в горизонтальной плоскости на 90°. Поворот сляба перед уширительной клетью осуществляется подъемно-поворотным механизмом или рольгангом с косыми роликами. Для подачи сляба в уширительную клеть, кроме рольганга с подвижными направляющими, имеется толкатель реечного типа, установленный над рольгангом и закрепленный на станине окалиноломателя 1. Здесь же позади окалиноломателя установлены сопла, подающие воду под давлением в 70 ат для сбивания окалины со сляба, обжатого окалиноломателем.

Такая же установка имеется на втором окалиноломателе.

Таблица 3

Данные о рабочих клетях, валках и моторах тонколистового непрерывного стана 1650 мм  и

и

Хотя в нем нет особой необходимости при наличии мощных эджеров.

Хотя в нем нет особой необходимости при наличии мощных эджеров.

По выходе из чистовой группы прокатанные полосы режутся на летучих ножницах и транспортируются к собирательным карманам-пайлерам или поступают на моталки, откуда смотанные в бунты транспортером подаются в цех холодной прокатки, или, наконец, подаются к правильным машинам, а от них к ножницам ротационного типа для порезки в холодном состоянии.

В вспомогательном пролете расположены вальцешлифовальная, ремонтные мастерские, компрессорная и насосная станция высокого давления.

Все роликовые подшипники клетей (с горизонтальными и вертикальными валками), рольгангов, вспомогательных устройств и механизмов стана смазываются густой смазкой при помощи автоматической

смазочной установки системы Фарвал. Подшипники скольжения шестеренных клетей, редукторов, главных моторов смазываются жидкой смазкой при помощи автоматической установки системы Де-Лаваль.

Одним из первых был установлен в США в 1926 г. непрерывный стан заводи Америкен Роллинг Милл Ко Ашленд [8], имеющий 19 клетей, 4 эджера и 6 печей, чередующихся с клетями и расположенных в одну линию. Этот стан, как и первые непрерывно-заготовочные, состоит из трех групп — обжимной, черновой и чистовой.

В развитии прокатки тонких листов в США создание такого стана с годовой производительностью 432 000 т (1936 г.) знаменует переход от частичного внедрений непрерывной прокатки (с чередованием непрерывных печей для промежуточного подогрева с рабочими клетями) к непрерывным станам, прокатывающим листы в один нагрев со слябами.

После установки стана завода Америкен Роллинг Милл началось широкое внедрение все более усовершенствованных непрерывных станов, число которых в настоящее время доходит в США до 40. Ширина листов достигла 2500 мм.

Дальнейшее усовершенствование непрерывной прокатки шло примерно в таком направлении [9], [10].

1. Уменьшение количества клетей с 19 до 8 и размещение их не в трех (обжимная, черновая, чистовая), а в двух группах (черновая и чистовая).

2. Замена рабочих клетей дуо клетями кварто с целью получения равномерной толщины листа по всей его ширине и увеличения вытяжки.

3. Замена подшипников скользящего трения роликовыми и установка на опорных валках скользящих подшипников типа «Моргойл».

4. Получение слябов для высокопроизводительных непрерывных установок не на блюминге, а на слябинге.

5. Утяжеление слитка от 3—5 до 15—20 т с одновременным утяжелением сляба до 4,5—5 т, что дало возможность получать полосы до 200 м длиной с применением моталок для бунтов.

6. Замена групповых приводов на 2—3 клети индивидуальными.

7. Применение лупперов (петлеудержателей) для механической регулировки натяжения полосы между клетями.

8. Применение как частичной, так и полной механизации не только отдельных устройств, но и всего стана в целом.

9. Применение автоматической смазки (жидкими и густыми маслами).

10. Применение летучих ножниц для автоматической поперечной резки листов.

2015-02-14

2015-02-14 590

590