Работая по такому же принципу, как и пильгерный, стан Рокрайта конструктивно отличается от него. Как уже упоминалось, у этого стана станина, несущая пару валков, совершает возвратно-поступательное движение. Калибры, близкие по форме к пильгерным, закреплены в так называемом мосту. Вращение валков осуществляется при помощи шестерен, насаженных на концы шеек валков и находящихся в зацеплении с зубчатыми рейками, которые неподвижно прикреплены к фундаменту по обеим сторонам станины. Шейки валков вращаются в подшипниках, изготовленных из антифрикционных сплавов.

С продвижением станины вперед начинают вращаться валки, накатывающиеся на трубу, надетую на коническую оправку.

Подача трубы перед началом каждого рабочего хода валков осуществляется крейцкопфом в направлении прокатки на постоянную для каждого хода величину, причем в отличие от пильгерных станов оправка не имеет поступательного движения.

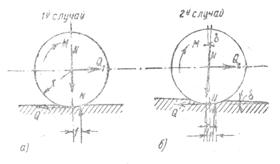

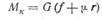

Фиг.107. Распределение сил при качении тяжелых цилиндров: а – по горизонтальной плоскости; б – по наклонной плоскости

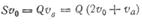

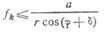

Прежде чем перейти к разбору взаимодействия сил в стане Рокрайта по аналогии со станом Краузе(фиг. 105), рассмотрим случай равномерного качения тяжелых цилиндров под действием внешних сил (фиг. 107, а и б).

Если цилиндр катится без скольжения (1-й случай) и нормальное давление равно  (фиг. 107, а), то для обеспечения вращения цилиндра необходимо преодолеть пару сил

(фиг. 107, а), то для обеспечения вращения цилиндра необходимо преодолеть пару сил  (уравнение 150), а условие равновесия для этого случая определяется уравнением

(уравнение 150), а условие равновесия для этого случая определяется уравнением

(164)

(164)

где  — приводная сила для 1-го случая;

— приводная сила для 1-го случая;

—радиус цилиндра;

—радиус цилиндра;

— коэффициент трения качения.

— коэффициент трения качения.

Из уравнения (164) имеем:

Во втором случае, когда цилиндр катится по наклонной плоскости, сила, нормального давления N направлена перпендикулярно к наклонной плоскости, а условия равновесия моментов почти аналогичны условиям в первом случае, за исключением того, что  <

<  на величину

на величину  .

.

Условия равновесия моментов во втором случае будут:

где  , а

, а  — приводная сила для 2-го случая.

— приводная сила для 2-го случая.

Следовательно

(165)

(165)

Рассматривая взаимодействие сил между валками и трубой в стане Рокрайта, представим себе верхний валок накатывающимся на трубу благодаря перемещению станины, оказывающей давление  на ось валка.

на ось валка.

Шестерня верхнего валка находится в зацеплении с шестерней нижнего валка, рядом с которой насажена еще одна шестерня такого же диаметра, связанная с рейкой, закрепленной неподвижно сбоку станины.

Таким образом давление шатуна  передается станине, а от последней — каждому из валков, приводимых во вращение при помощи зубчатых шестерен и реек.

передается станине, а от последней — каждому из валков, приводимых во вращение при помощи зубчатых шестерен и реек.

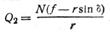

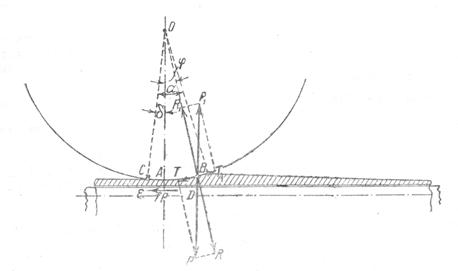

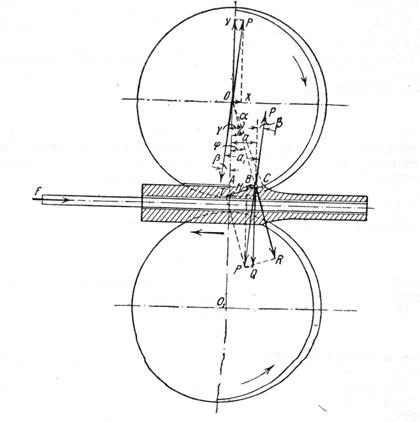

Фиг. 108. Схема взаимодействия сил в стане системы Рокрайта

Равнодействующая элементарных давлений  , направленная по радиусу (фиг. 108), проводит через точку А, близко расположенную к началу дуги захвата (примерно на расстоянии 2/3 от линии центров валков), так как процесс прокатки осуществляется в калибре с переменным радиусом и точка приложения равнодействующей смещается от линии центров валков.

, направленная по радиусу (фиг. 108), проводит через точку А, близко расположенную к началу дуги захвата (примерно на расстоянии 2/3 от линии центров валков), так как процесс прокатки осуществляется в калибре с переменным радиусом и точка приложения равнодействующей смещается от линии центров валков.

Сила  в свою очередь вызывает возникновение сил трения валка о металл, равнодействующая которых Т проходит по касательной к валку в направлении его движения.

в свою очередь вызывает возникновение сил трения валка о металл, равнодействующая которых Т проходит по касательной к валку в направлении его движения.

Равнодействующая общего давления Р валка на металл определяется из слагающих  и Т и располагается в плоскости, перпендикулярной к образующей конической насадки.

и Т и располагается в плоскости, перпендикулярной к образующей конической насадки.

Итак, на валок действует система сил, препятствующих его перемещению. К ним необходимо отнести: силы сопротивления трения валка о трубу и трубы о насадку, а также силы сопротивления, вызываемые деформацией металла.

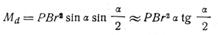

Силы, затрачиваемые на деформацию металла, можно свести к паре сил, равных по величине равнодействующей Р с плечом а, момент которой:

(166)

(166)

Момент сопротивления валков, вызванный деформацией металла, может преодолеваться моментом приводной силы  с плечом

с плечом

, не учитывая трения в зубьях передачи к валкам (реек и шестерен), а также сил трения в подшипниках и других частях стана.

, не учитывая трения в зубьях передачи к валкам (реек и шестерен), а также сил трения в подшипниках и других частях стана.

Уравнение для суммы моментов:

откуда

(167)

(167)

Обозначая, как и в стане Краузе, силу тяги станины или давления туна через  , сопротивление рейки через

, сопротивление рейки через  , сопротивление трения в шейках валков и на салазках клети через

, сопротивление трения в шейках валков и на салазках клети через  , можем составить уравнение равновесия сил:

, можем составить уравнение равновесия сил:

(168)

(168)

где  - проекция равнодействующей общего давления на горизонтальную плоскость;

- проекция равнодействующей общего давления на горизонтальную плоскость;

— сила сопротивления трению на рейках;

— сила сопротивления трению на рейках;

(

( — сопротивление трению на шейках;

— сопротивление трению на шейках;  —сопротивление трению в

—сопротивление трению в

салазках станины).

В свою очередь

=

=  (

( —коэффициент трения на шейках валков),

—коэффициент трения на шейках валков),

=

=  (

( — вес станины;

— вес станины;  — коэффициент трения скольжения в салазках станины).

— коэффициент трения скольжения в салазках станины).

В условиях практики можно принимать для роликовых подшипников валков  =0,0015 — 0,0035; для салазок станин (сталь по стали)

=0,0015 — 0,0035; для салазок станин (сталь по стали)  = 0,1—0,25.

= 0,1—0,25.

Обычно считают [96], что усилие, передаваемое шестерней валка на рейку, колеблется в значительных пределах, причем в случае наличия трения между валками и трубой (нормальные условия работы) это усилие имеет минимальную величину, а при отсутствии их достигает максимума и равно половине усилия, развиваемого шатуном.

Мгновенные центры вращения валка, когда последний катится по линии центров тяжести сечений калибра трубы, проходят по этой же линии (точка С), и вращение валков осуществляется со скольжением в точке А. Следовательно, скорость валка  в точке В больше удвоенной скорости

в точке В больше удвоенной скорости  передвижения клети по салазкам

передвижения клети по салазкам

На основании изложенного можно из условий равенства работы в единицу времени определить силы, действующие на шатун и рейку, и трение валка о металл трубы

(169)

(169)

Усилие на рейке меньше половины усилия, передаваемого шатуном.

Пользуясь уравнением (167) или значением момента Т  (Т — равнодействующая касательных усилий,

(Т — равнодействующая касательных усилий,  — радиус валка), можно составить уравнение, дающее условие, которое необходимо для осуществления процесса прокатки:

— радиус валка), можно составить уравнение, дающее условие, которое необходимо для осуществления процесса прокатки:

(170)

(170)

Из этого уравнения определяем коэффициент трения валка о трубу:

(171)

(171)

По Безклубенко [96]  =0,02.

=0,02.

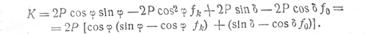

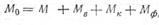

Обозначая через Р равнодействующую давления оправки на трубу, равную и противоположную равнодействующей общего давления валка на металл, через Т — величину силы трения скольжения трубы по поверхности оправки, равную и противоположную равнодействующей касательных усилий, и учтя при этом влияние углов наклона оправки и конуса, — составляем уравнение равновесия сил, действующих на трубу, проектируя эти силы на направление прокатки (фиг. 109).

Фиг. 109. Действие сил на трубу и оправку

Таким образом на трубу действуют силы: а) равнодействующая радиальных давлений валка  , приложенная в точке В; б) сила трения валка о металл

, приложенная в точке В; б) сила трения валка о металл  ; в) давление оправки на трубу Р

; в) давление оправки на трубу Р  ; г) сопротивление скольжению трубы по поверхности оправки

; г) сопротивление скольжению трубы по поверхности оправки  .

.

Уравнение этих сил, спроектированных на горизонтальную плоскость, можно написать так:

(172)

(172)

Из этого уравнения видно, что давление валка и оправки на трубу направлено вправо, а сила трения валка о металл и сопротивление скольжению трубы по оправке — влево от оси валков. Результирующая К представляет собой усилие, передаваемое на трубу и частично на зажим в патроне. Решив уравнения (172), можно убедиться, что большая часть неуравновешенного давления К  , направленного влево воспринимается на участке САВ валком, и незначительная часть на участке

, направленного влево воспринимается на участке САВ валком, и незначительная часть на участке  оправкой.

оправкой.

На оправку в свою очередь действуют силы: а) давление металла трубы, нормальное к образующей поверхности оправки, и б) реакция сил трения трубы по оправке.

Составляем уравнение равновесия действующих сил на оправку:

Преобразуя это уравнение, получаем:

(173)

(173)

С уменьшением угла наклона оправки сила, растягивающая ее на участке  , увеличивается и оправка с большей силой действует на металл трубы, помогая работе валков, в то время как весьма незначительные усилия, передаваемые на зажим, имеют место главным образом в начале процесса прокатки до соприкосновения трубы с оправкой. При соприкосновении трубы с оправкой усилие

, увеличивается и оправка с большей силой действует на металл трубы, помогая работе валков, в то время как весьма незначительные усилия, передаваемые на зажим, имеют место главным образом в начале процесса прокатки до соприкосновения трубы с оправкой. При соприкосновении трубы с оправкой усилие  .

.

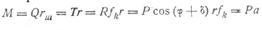

При подсчете мощности мотора на станах Рокрайта необходимо прежде всего определить момент на шестернях клети:

(174)

(174)

где  — момент, потребный для осуществления деформации (

— момент, потребный для осуществления деформации (

);

);

—суммарный момент трения:

—суммарный момент трения:

— момент трения на оправке;

— момент трения на оправке;

— момент трения в калибрах (пропусках).

— момент трения в калибрах (пропусках).

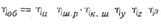

Для приведения этого момента к валу мотора необходимо учесть к. п. д. всех звеньев передаточного механизма:

(175)

(175)

где  —общий коэффициент, равный произведению к. п. д.;

—общий коэффициент, равный произведению к. п. д.;

— к. п. д. муфты;

— к. п. д. муфты;

— к. п. д. шестерен редуктора;

— к. п. д. шестерен редуктора;

— к. п. д. кривошипно-шатунной передачи;

— к. п. д. кривошипно-шатунной передачи;

— к. п. д. катков;

— к. п. д. катков;

— к. п. д. рейки;

— к. п. д. рейки;

— к, п. д. зубчатых шестерен клети.

— к, п. д. зубчатых шестерен клети.

Задавшись передаточным числом  , определяем крутящий момент на валу мотора:

, определяем крутящий момент на валу мотора:

(176)

(176)

где М'  — момент, потребный для осуществления деформации и преодоления трения на оправке и в калибрах

— момент, потребный для осуществления деформации и преодоления трения на оправке и в калибрах

Прежде чем подсчитать момент на валу мотора  , необходимо учесть момент холостого хода

, необходимо учесть момент холостого хода

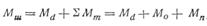

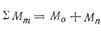

М хх. =М к + М м", причем М  —момент, затрачиваемый на преодоление динамических усилий при движении рабочей клети, а М м" – момент на валу мотора потребный для преодоления трения в цапфах:

—момент, затрачиваемый на преодоление динамических усилий при движении рабочей клети, а М м" – момент на валу мотора потребный для преодоления трения в цапфах:

(177)

(177)

где  — вес клети, равный 5—7 т;

— вес клети, равный 5—7 т;

—коэффициент трения качения, равный 0,01 (по Баху);

—коэффициент трения качения, равный 0,01 (по Баху);

—коэффициент трения скольжения, равный 0,1;

—коэффициент трения скольжения, равный 0,1;

— радиус цапфы, равный 50—60 мм.

— радиус цапфы, равный 50—60 мм.

Сила тяги

где  — диаметр катка.

— диаметр катка.

Зная силу тяги  и скорость перемещения клети

и скорость перемещения клети  , определяем мощность, затрачиваемую на передвижение клети:

, определяем мощность, затрачиваемую на передвижение клети:

(178)

(178)

Определяем момент М м" через момент трения в цапфах валков:

где  — вес двух валков;

— вес двух валков;

(179)

(179)

где  — передаточное число и

— передаточное число и  — общий к. п. д.

— общий к. п. д.

Теперь определяем мощность, затрачиваемую на валу мотора на преодоление трения в цапфах валков:

(180)

(180)

где  — число оборотов вала мотора.

— число оборотов вала мотора.

И, наконец, находим мощность холостого хода:

(181)

(181)

На основе приведенного легко определить общий момент М м и выбрать тип мотора.

Помимо указанных выше особенностей пильгерных станов, которыми они отличаются от станов Рокрайта, необходимо отметить, что на пильгерных станах рабочие валки, вращающиеся от мотора при помощи передач, характерных для обычной рабочей линии сортовых или листовых станов, помещаются в рабочих клетях, прикрепленных к фундаменту. Подача гильзы трубы, сидящей на дорне, осуществляется специальным устройством — форголлером в направлении, противоположном прокатке (движению рабочих валков). После каждой подачи (фиг. 110) отжатая передним конусом часть металла сначала раскатывается на обжимном участке рабочего валка (с  ), затем переходит на полировочный участок (с

), затем переходит на полировочный участок (с  ), назначением которого является сглаживание неровностей поверхности трубы, возникающих при прокатке.

), назначением которого является сглаживание неровностей поверхности трубы, возникающих при прокатке.

.

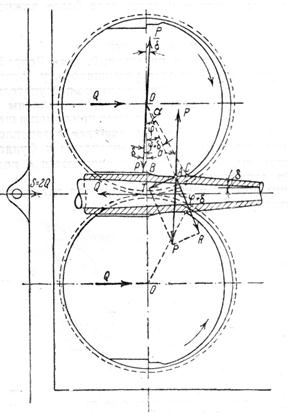

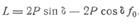

Фиг. 110. Схема взаимодействия сил на валках пильгерных станов

Отсутствие экспериментального материала по определению удельного давления в пильгерных станах с весьма сложным процессом деформации и различными принципами калибровки, существенно влияющими на характер распределения сил, осложняет задачу изучения взаимодействия сил в процессе прокатки на валках с переменным радиусом и наличием целого ряда дополнительных сопротивлений (трение металла трубы о поверхность валков, трение трубы о дорн, трение при возвратном ходе форголлера и др.), значительно влияющих на величину приводного момента.

Наличие в пильгерных станах больших сопротивлений трению и динамических усилий (ударов) при захвате гильзы трубы валками дает основание предполагать, что точка приложения равнодействующей общего давления значительно перемещается от ее среднего положения  в сторону начала захвата на расстояние, соответствующее примерно 2/3

в сторону начала захвата на расстояние, соответствующее примерно 2/3  , в то время как в отдельные моменты она может приближаться к положению, соответствующему

, в то время как в отдельные моменты она может приближаться к положению, соответствующему  , когда плечо равнодействующей приводного момента равно

, когда плечо равнодействующей приводного момента равно

Подобно тому как это имеет место в станах Рокрайта, в пильгерных станах равнодействующая элементарных давлений  , направленная по радиусу, проходит под углом, равным 2/3

, направленная по радиусу, проходит под углом, равным 2/3  , к линии центров валков и, оказывая давление на трубу, вызывает силу трения, направленную в сторону движения валков.

, к линии центров валков и, оказывая давление на трубу, вызывает силу трения, направленную в сторону движения валков.

Равнодействующая Р общего давления определяется из слагающих  и Т, но ввиду наличия осевого давления со стороны форголлера, она направлена не по вертикали, а под углом

и Т, но ввиду наличия осевого давления со стороны форголлера, она направлена не по вертикали, а под углом  к оси валков. Таким образом и плечо равнодействующей общего давления увеличивается с

к оси валков. Таким образом и плечо равнодействующей общего давления увеличивается с  до

до  на величину, соответствующую углу

на величину, соответствующую углу  , зависящую от давления со стороны форголлера.

, зависящую от давления со стороны форголлера.

Обозначая действие валков на трубу силами  и Т, уравнение равновесия горизонтальных проекций всех сил, действующих на трубу можно написать так:

и Т, уравнение равновесия горизонтальных проекций всех сил, действующих на трубу можно написать так:

Согласно этому уравнению горизонтальная проекция силы Т больше проекции силы  , т. е. равнодействующая общего давления металла на валок имеет наклон в сторону, противоположную направлению прокатки. Горизонтальная проекция этой равнодействующей равна силе

, т. е. равнодействующая общего давления металла на валок имеет наклон в сторону, противоположную направлению прокатки. Горизонтальная проекция этой равнодействующей равна силе  .

.

Если эту силу отнести к центру валков, то

(182)

(182)

т.е. боковое давление X на подшипники верхнего валка будет равно половине давления со стороны форголлера.

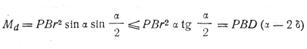

Момент, необходимый для вращения валка,

где а  — плечо равнодействующей, определяемое с учетом давления форголлера а

— плечо равнодействующей, определяемое с учетом давления форголлера а  > а.

> а.

Выражая момент через составляющие (вертикальное и горизонтальное давление)  и X, спроектированные на плоскость, перпендикулярную к направлению равнодействующей, получаем:

и X, спроектированные на плоскость, перпендикулярную к направлению равнодействующей, получаем:

(183)

(183)

Уравнение (183) показывает, что чем больше давление форголлера, тем больший момент требуется для вращения валков.

Давление  металла трубы на дорн и горизонтальное усилие

металла трубы на дорн и горизонтальное усилие  , препятствующее перемещению трубы, определятся как слагающие равнодействующей общего давления Р, спроектированной на вертикальную и горизонтальную плоскости.

, препятствующее перемещению трубы, определятся как слагающие равнодействующей общего давления Р, спроектированной на вертикальную и горизонтальную плоскости.

Первая из них

(184)

(184)

где  — угол между равнодействующей общего давления и вертикалью.

— угол между равнодействующей общего давления и вертикалью.

Усилие, противодействующее перемещению трубы:

(185)

(185)

Таким образом, зная общее давление металла на валок, легко определить все зависящие от него силы и получить полное представление об их взаимодействии в процессе прокатки на пильгерных станах. Но как уже упоминалось выше, до сих пор еще мало изучен вопрос определения общего и удельного давлений металла на валки при данном процессе.

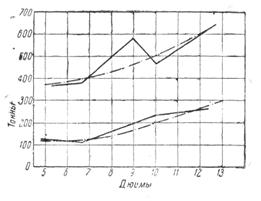

Обращаясь к опытным данным Лобковица [97], относящимся к прокатке буровых труб диаметром 5—12" с сопротивлением разрыву 58— 65 кг/мм  , мы на фиг. 111 имеем сопоставление минимальных и максимальных давлений на один валок, хотя автор подчеркивает, что эти данные относятся к случаям, когда решающее значение имеют диаметр валков и их калибровка, температура прокатки и способ работы подающего аппарата.

, мы на фиг. 111 имеем сопоставление минимальных и максимальных давлений на один валок, хотя автор подчеркивает, что эти данные относятся к случаям, когда решающее значение имеют диаметр валков и их калибровка, температура прокатки и способ работы подающего аппарата.

Фиг. 111. Давление металла на валок пильгерстана (по Лобковицу)

Кривые, приведенные на фиг. 111, показывают максимальные и минимальные давления на валок, причем по утверждению Лобковица колебания величины давления, при совершенно одинаковых условиях, в пределах до 100% являются обычными.

Слишком большие колебания пиковых давлений, которые наблюдал Лобковиц, Емельяненко [98] объясняет наличием сильных ударов в первый момент захвата гильзы валками, обусловливаемых живой силой удара всей системы движущихся частей форголлера, которая зависит от конструкции подающего аппарата и квалификации машиниста пильгерстана.

По утверждению Емельяненко давление на валок следует рассматривать в три периода: 1) в начале захвата гильзы валками, 2) при соприкосновении гильзы с рабочим конусом и 3) при соприкосновении гильзы с полировочной частью валка.

Если станы снабжены форголлерами новейших конструкций, удары отсутствуют. При определении давления в первый период в старых подающих аппаратах по утверждению Емельяненко следует пользоваться диаграммой Лобковица, а также определять расчетным путем динамические усилия. Во втором периоде прокатки давление металла на валок определяется обычным способом и, наконец, в последний период прокатки трубы давление на валки является составляющим усилия, необходимого для перемещения движущихся частей форголлера при обратном ходе.

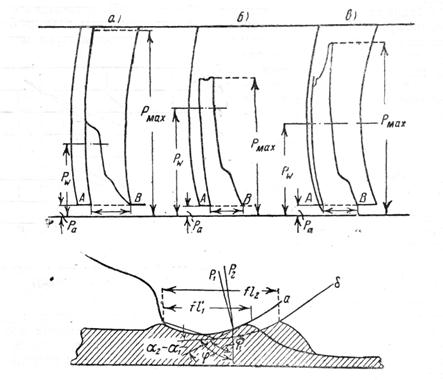

В подтверждение сказанного можно привести диаграммы (фиг. 112) определения удельного давления по дуге захвата на валках пильных станов (по материалам инж. Яковлева [99]).

Эти диаграммы получены на специальной месдозе, установленной на пильгерном стане, прокатывающем буровые трубы диаметром 5—12".

Фиг. 112. Распределение удельного давления по дуге захвата в пильгерных станах (по материалам инж. Яковлева)

Точка А (вначале) соответствует моменту захвата валков, точка В (в конце) — моменту освобождения трубы калибром, причем расстояние между ними показывает продолжительность прокатки.

Кривая на фиг. 112, а показывает, что в первый момент давление резко возрастает, затем так же резко понижается, на некотором участке остается почти постоянным, затем сначала круто, потом более плавно идет вниз до первоначального давления. Кривая на фиг. 112, б имеет лишь тенденцию к пику в начале прокатки, не достигая столь большой высоты как на фиг. 112, а. Наконец, на фиг.112, в показана кривая давления, переходящая в пик в конце прокатки.

Первая из этих кривых (фиг. 112, а) характеризует условия, имеющие место на эксплоатируемых в настоящее время станах. Она свидетельствует о значительных напряжениях в прокатываемом материале и, следовательно, о больших нагрузках на прокатную установку; третья кривая характеризует правильную работу клети; заметный к концу периода пик свидетельствует о не совсем удачном переходе с конуса в калибр.

Нисходящая часть всех трех кривых характеризует момент, когда отжатый материал достигает боковых частей калибра и, заполняя его, оказывает усиленное сопротивление боковому смещению. Неотрегулированность работы пневматического подающего аппарата вызывает неравномерное продвижение трубы.

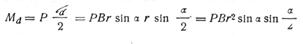

Зная общее и удельное давление и пользуясь приведенным выше методом анализа взаимодействия сил между валком, гильзой и дорном, можно определить момент, необходимый для преодоления сопротивления, вызываемого деформацией и различными видами трения, имеющего место при пильгерном процессе прокатки:

(186)

(186)

где  — момент, затрачиваемый на чистую работу прокатки;

— момент, затрачиваемый на чистую работу прокатки;

Мв — момент трения в шейках валка;

Мк — момент трения в калибрах;

Мф — момент возвратного хода форголлера.

Обычно для определения чистой работы деформации в условиях сортового и листового производства пользуются формулой Финка, дающей наиболее точные результаты. Однако в данном случае применение указанной формулы весьма затруднительно и мы воспользуемся формулой крутящего момента, полученной (для одного валка) при анализе взаимодействия сил в процессе деформации. Эта формула учитывает не только чистую работу, но и сопротивление трению, имеющее место при прокатке (в калибрах на дорне, в шейках и на форголлере):

где а  — плечо равнодействующей, значительно большее плеча а, соответствующего углу

— плечо равнодействующей, значительно большее плеча а, соответствующего углу  .

.

Если бы взаимодействие сил при деформации прокатки на пильгерном стане полностью соответствовало сортовому или листовому производству, то 'величину момента для одного валка можно было бы написать так:

(187)

(187)

Допуская, что  , а

, а  , придем к формуле крутящего момента, рекомендованной И. М. Павловым:

, придем к формуле крутящего момента, рекомендованной И. М. Павловым:

Это уравнение аналогично упрощенному уравнению Баюкова (в нем величина опережения, входящая в точное уравнение, принята равной нулю). По утверждению Павлова оно дает результаты, равнозначные результатам, получаемым по точной формуле Баюкова, и потому, как более простое, рекомендуется для пользования при подсчетах.

Таким образом

где  — угол, соответствующий положению критического сечения.

— угол, соответствующий положению критического сечения.

Но наличие в пильгерных станах дополнительного трения сопротивления форголлера при обратном ходе  и более повышенного трения в калибрах безусловно вызывает увеличение общего момента деформации, который в данном случае уже имеет плечо, равное не а, а а

и более повышенного трения в калибрах безусловно вызывает увеличение общего момента деформации, который в данном случае уже имеет плечо, равное не а, а а  , соответствующее 2/3

, соответствующее 2/3

Принимая величину момента чистой деформации за 100%, на основании экспериментальных данных Емельяненко можно утверждать, что суммарная работа, потребная на преодоление всех остальных сопротивлений, составляет не менее 35—40% от работы чистой деформации (на сопротивление трения металла о калибр 25—30%, на сопротивление трения в шейках 2—2,5%, на сопротивление форголлера 1,5-2%), не считая затраты энергии на преодоление сопротивлений, вызываемых ударами при задаче материала и трение трубы о дорн.

На холостой ход затрачивается примерно около 10% энергии.

2015-02-14

2015-02-14 523

523