Определение общего или приводного вращающего момента можно чести несколькими способами: 1) по давлению металла на валки, 2) по расходу чистой работы при прокатке или 3) в зависимости от мощности двигателя (по кривым удельного расхода энергии).

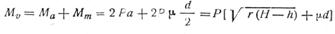

Обозначая через М а — момент работы прокатки для двух валков, через М т — момент трения в подшипниках, а через М  — суммарный момент на валках, получаем:

— суммарный момент на валках, получаем:

(245)

(245)

где  — коэффициент трения в цапфах подшипников; для роликовых подшипников

— коэффициент трения в цапфах подшипников; для роликовых подшипников  = 0,03, для подшипников скользящего трения

= 0,03, для подшипников скользящего трения  = 0,1-0,15;

= 0,1-0,15;

— диаметр шейки валка, мм:

— диаметр шейки валка, мм:

а — плечо, равное  половине проекции дуги захвата.

половине проекции дуги захвата.

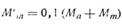

Некоторыми авторами повышенный момент трения в рабочей линии (шестеренной клети и остальных частях передачи) с учетом трения в подшипниках валков для обычных (сортовых, листовых станов) берется приближенно равным:

(246)

(246)

Общий приводной момент М (с учетом момента холостого хода М х.х) равняется:

(247)

(247)

Если обозначить момент вращения мотора через М м момент вращения маховых масс М  (если в линии есть маховик), то общее выражение для момента принимает вид:

(если в линии есть маховик), то общее выражение для момента принимает вид:

(248)

(248)

В сортовых станах при одновременной работе в нескольких ручьях вместо М  , необходимо брать

, необходимо брать  .

.

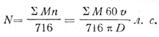

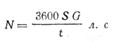

Полная мощность

(249)

(249)

Итак, зная давление металла на валки, можно определить общий вращающий момент для всей рабочей линии, пользуясь так называемым прямым способом. Способ определения вращающего момента по

расходу чистой работы пои прокатке (см. глава III, § 7, п. 1) или в зависимости от мощности двигателя будем называть обратным.

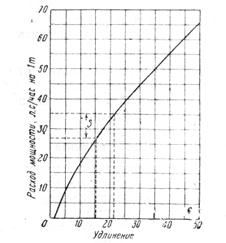

Применение обратного способа определения вращающего момента явилось следствием освоения в последнее время большого экспериментального материала по расходу работы при прокатке. В американской практике эти данные по расходу энергии на 1 т прокатанной продукции в зависимости от удлинения представлены в виде кривых (фиг. 125).

Фиг.125. Кривая мощности главного мотора в зависимости от удлинения полосы

На этой диаграмме, изображающей расход энергии по тонколистовому непрерывному стану, по оси ординат отложен расход энергии в л.с /час. на 1 т, по оси абсцисс — коэффициент удлинения. Таким образом разница между двумя ординатами, соответствующими приращению длины полосы  до и после прохода, дает расход энергии за пропуск, и мощность равна:

до и после прохода, дает расход энергии за пропуск, и мощность равна:

(250)

(250)

где  — время прокатки, сек.;

— время прокатки, сек.;

— вес прокатываемого листа, т.

— вес прокатываемого листа, т.

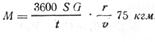

Вращающий момент на валках определяется следующим уравнением:

(251)

(251)

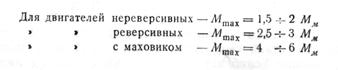

Так как определение максимального крутящего момента на валу стана часто представляет большие трудности по особенностям ведения технологического процесса, то при расчете на прочность механизмов и деталей рабочей линии пользуются также обратным методом, исходя из зависимости максимального крутящего момента стана от максимального момента двигателя, приведенного к валу стана.

Обозначая нормальный вращающий момент двигателя, приведенный к валу стана через М м, с учетом коэффициента перегрузки для различных электродвигателей, получаем максимальный крутящий момент:

Таким образом момент на валу стана может превышать момент электродвигателя в 1,5  6 раз.

6 раз.

Для различных станов величины максимальных крутящих моментов примерно будут равны: проволочный 250 мм — 4 тм, мелкосортный 300 мм — 8 тм; среднесортный 450 мм — 30 тм; крупносортный 700 мм— 100 тм; рельсобалочный 800 мм— 150 тм; среднелистовой 2200 мм - 150 тм; толстолистовой 3300 мм — 250 тм: блюминги 900 и 1150 мм — 200 и 300 тм; блюминг 1350 мм — 550 тм; слябинг 1100 мм — 450 тм.

2015-02-14

2015-02-14 497

497