Обработка блиска предполагает использование станков с многоосевой обработкой. Заготовка блиска для финишной механообработки имеет сложную геометрию и представляет собой диск с расположенными на нем лопатками с определенными линейными и угловыми отклонениями.

Анализ предварительной эскизной документации заготовки и детали, а также технологических требований, показал, что обработке подлежат цилиндрические на диске и сложные геометрические поверхности лопаток (5ти осевое фрезерование), для обработки которых необходима одновременная пяти координатная интерполяция и высокие динамические показатели системы ЧПУ и приводов станка, а так же специальное приспособление которое закрепляет заготовки и прикладывает растягивающие или сжимающие нагрузки для увеличения жесткости (рис. 2).

Есть несколько высокотехнологичных методов решения задачи взаимной привязки заготовки на станке для определения фактического положения системы координат для разработки управляющих программы. Это и эффективное использование существующей измерительной системы в составе обрабатывающего центра, и модернизация станков с ЧПУ с внедрением контактной измерительной головки, например Renishaw, и программное базирование детали на станке, то есть определение точного положения детали на станке и корректировка базирования детали или непосредственно в стойке станка, или в программе подготовки УП – CAM пакете (рис. 3).

Рис. 3. Измерение и базирование блиска с помощью системы Renishaw

Также возможно определение реального отклонения формы и расположения детали на станке для внесения изменений в математическую модель и последующей механообработки по новому состоянию – так называемая адаптивная механообработка.

Современные обрабатывающие центры по уровню оснащения электроникой, измерительными головками с датчиками касания и системами отсчета линейного позиционирования вполне сопоставимы со стационарными КИМ. А использование на станках контактных измерительных головок Renishaw, изготовленных с применением тензометрических датчиков и имеющих беспроводной оптический или радиоинтерфейс, в полной мере дополняет уровень развития программного обеспечения для контроля на станке.

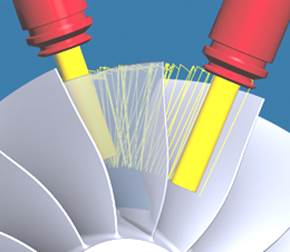

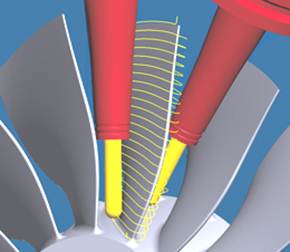

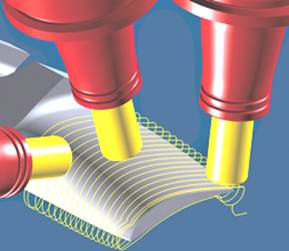

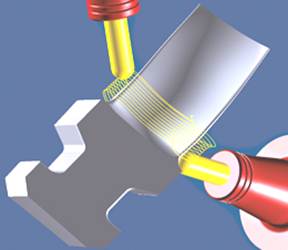

Завершающий этап в подготовке техпроцесса – это составление управляющих программ. Обработка деталей со сложным профилем требует активного контроля за поведением оси инструмента на траектории. Поэтому для разработки управляющей программы необходимо использовать современные CAM-системы (рис. 4).

Рис. 4. Схемы обработки блиска и лопатки в CAM-системе

В настоящее время на рынке широко используются два типа твердотельного геометрических ядра (Parasolid от фирмы Unigraphics Solutions и ACIS от SpatialTechnology). Наиболее известными CAD/CAM-системами среднего уровня на основе ядра ACIS являются: ADEM (OmegaTechnology); Cimatron (CimatronLtd.); Mastercam (CNC Software, Inc.); AutoCAD 2000, MechanicalDesktop и AutodeskInventor (AutodeskInc.); Powermill (DELCAM); CADdy++ MechanicalDesign (ZieglerInformaticsGmbH); семейство продуктов Bravo (UnigraphicsSolutions), IronCad (VDS) и др. К числу CAD/CAM-систем среднего уровня на основе ядра Parasolid принадлежат, в частности, MicroStationModeler (BentleySystemsInc.); CADKEY 99 (CADKEY Corp.); Pro/Desktop (ParametricTechnologyCorp.); SolidWorks (SolidWorksCorp.); AnvilExpress (MCS Inc.), SolidEdge и UnigraphicsModeling (UnigraphicsSolutions); IronCAD (VDS) и др.

PowerMILL сильно выделяется среди конкурентов благодаря исключительно высокой скорости генерации ЧПУ – программ. Она имеет обширный набор стратегий обработки, особенно для индустрии пресс-форм для автомобильных деталей, а также предлагает гибкие средства постпроцессирования.

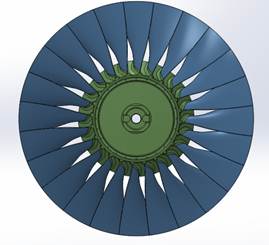

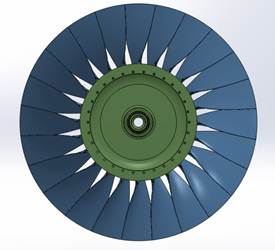

Конечным результатом механообработки является блиск (рис 5).

Рис. 5. Конструкция блиска

Таким образом, для лезвийной обработки лопаток целесообразно применять высокопроизводительные многоцелевые станки с ЧПУ взамен специализированных копировально-фрезерных станков. Практически весь объем работ по подготовке выполняется вне станка, и станок нужен только для обработки по управляющим программе. Технология лезвийной обработки лопатки основывается на выборе стратегий обработок (обработка с применением угла наклона инструмента, обработка боком фрезы, плунжерное фрезерование, трохоидальная обработка и т.д.), метода базирования заготовки и измерения готового изделия.

2015-02-15

2015-02-15 509

509