Совершенствование технологических процессов изготовления деталей ГТД должно решать задачу повышения экономических показателей процесса, а именно: увеличения КИМ; снижения трудоемкости изготовления деталей и затрат на технологическую подготовку производства [1].

Современное российское авиадвигателестроение в последние годы претерпевает значительные изменения в связи с разработкой следующего поколения ГТД для боевой авиации. Совершенствование технологии изготовления также должно решать задачу повышения качества получаемых поверхностей и точности размеров в соответствии с требованиями конструкции.

Получение деталей ГТД с требуемым качеством поверхности и заданной точностью размеров является комплексной задачей. Высокоточное формообразование деталей из алюминиевых сплавов в немалой степени достигается заданием определенных параметров механической обработки.

Обработанные поверхности лопаток должны иметь возможно меньшую шероховатость, около Ra 2.5 мкм, а в особо ответственных местах Ra 1,6 мкм. Данные требования можно обеспечить путем механической обработки поверхности на станках с ЧПУ, причем для финишной обработки необходимо использовать ряд особенностей:

- в отличие от фрезерования других групп материалов, обработка алюминиевых сплавов должна всегда осуществляться с использованием СОЖ. Это обеспечивает низкую шероховатость поверхности и минимизирует налипание материала на режущую кромку;

- в общем случае, обработка алюминиевых сплавов на высокой скорости более предпочтительна и не оказывает губительного воздействия на стойкость инструмента;

- в связи с высокими значениями минутной подачи, обработку алюминия рекомендуется выполнять на станках с функцией расчёта траектории на основе упреждающего считывания и анализа кода программы, где корректировка подачи происходит автоматически;

- стойкость инструмента ограничена появлением заусенцев на детали и низким качеством обработанной поверхности. В данном случае при определении периода стойкости инструмента сложно руководствоваться износом пластин;

- в связи с конструктивной нежесткостью лопастей блиска и особенностями финишной механической обработки предусматривают ряд мер, направленных на демпфирование вибраций возникающих при фрезеровании пера лопасти.

Разрабатывая маршрут технологического процесса, следует по возможности использовать типовые и групповые технологические процессы, высокопроизводительное оборудование, станки с ЧПУ способные обеспечить жесткие требования для осуществления высокоскоростной обработки. Вид применяемого оборудования также зависит от способа обработки, габаритов заготовки, степени автоматизации и типа производства.

Рассматриваемая в нашем случае заготовка рабочего колеса, подвергается сверлильным и фрезерным операциям механообработки. Для использования в финишных операциях пяти осевой обработки методов адаптивного базирования, необходимо наличие контактной измерительной системы на обрабатывающем центре (например таких известных ведущих фирм в этой области как Renishaw или Heidenhain).

Последовательность обработки поверхностей заготовки, зависит от ее размеров, геометрических форм поверхностей. В первую очередь обрабатываются поверхности, принятые за технологические базы. Затем обрабатывают остальные поверхности в последовательности обратной степени их точности. Сначала производят черновую обработку для снятия большого объема металла, а затем чистовую. Последовательность обработки так же зависит от системы простановки размеров, в первую очередь следует обрабатывать ту поверхность, относительно которой на чертеже забазировано большее число других поверхностей. Завершают маршрут обработки обработкой легко повреждающихся поверхностей.

Техпроцесс механической обработки блиска подразделяется по числу входящих в состав изделия элементов. В общем случае базовый техпроцесс обработки диска включает в себя следующие операции:

- входной контроль заготовки;

- промывка;

- ряд токарных операций;

- фрезерная с ЧПУ;

- слесарные;

- контрольные;

- шлифовальные (возможно виброшлифовальные);

- полировальные;

- контрольные.

В связи с тем, что на данном этапе технологического процесса в операции «фрезерная с ЧПУ» почти полностью формируется готовое изделие, необходим комплекс мер, исключающий обработку заранее бракованного изделия. Это использование высокоскоростной обработки, определение оптимального припуска с использованием обмера по лопаткам, применение стратегий получистовых и чистовых операций обработки пера лопатки с использованием моделирования станочной системы, создание с помощью CAM -системы новой УП на основе скорректированной твердотельной модели.

Современные схемы управления станков позволяют перед началом операции ощупать базовые точки профиля и довернуть заготовку в нужное угловое положение для совпадения нулевой точки отсчета перемещений инструмента с началом его движения по программе.

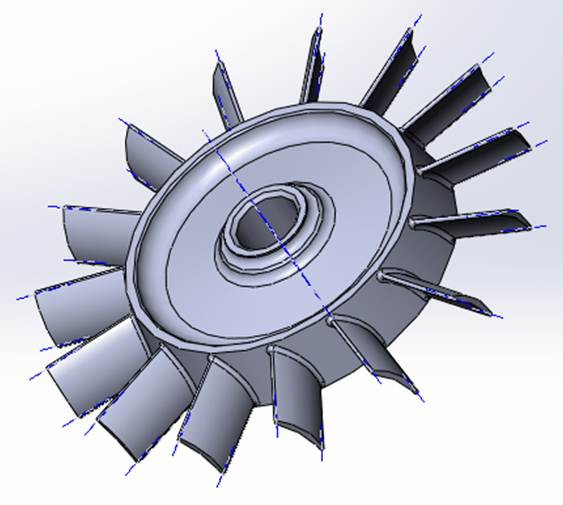

Первый этап работы – разработка трехмерной модели моноколеса (рис. 1) согласно информации, представленной на чертеже и конвертирование её в удобный формат CAM -системы. Для компрессорного блиска основными базовыми элементами являются: ось диска; поверхности торца; центральное отверстие под вал ГТД.

Рис. 1. Трехмерная модель лопатки под ЛСТ

Для закрепления заготовки блиска, как правило, применяются простые по конструкции и обеспечивающие максимальную жесткость закрепления зажимные приспособления. Для многоцелевых вертикальных сверлильно-фрезерно расточных станков можно применить поворотный стол, устанавливаемый в рабочей зоне оборудования. Поворотный стол с горизонтальной осью вращения обеспечит устойчивое вращение и точность индексации обрабатываемой детали.

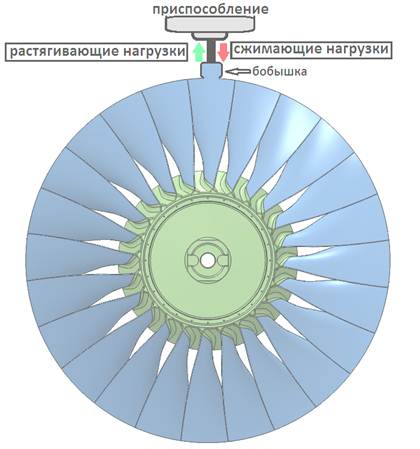

В связи с тем, что блиск является металлической деталью сложной пространственной формы, обрабатываемый поверхностным пластическим деформированием при чистовой обработке могут возникнуть вибрации, приводящие к погрешности формы и ухудшению качества обработанной поверхности. Для уменьшения таких вибраций, применяется специальное приспособление (рис. 2). Устройство прикладывает сжимающие или растягивающие нагрузки через бобышку на хвостовике, после этой операции бобышки срезаются.

Рис. 2 Схематическое закрепление лопатки блиска в приспособлении

Кроме того, в связи с тем, что на этапе окончательной обработки блиска почти полностью формируется готовое изделие, необходим комплекс мер, исключающий обработку заранее бракованного изделия. Это использование высокоскоростной обработки и других научно-технологических приемов позволяющих получить обрабатываемые поверхности максимально близкие к номинальным, пригодные для последующей безразмерной полировки.

2015-02-15

2015-02-15 838

838