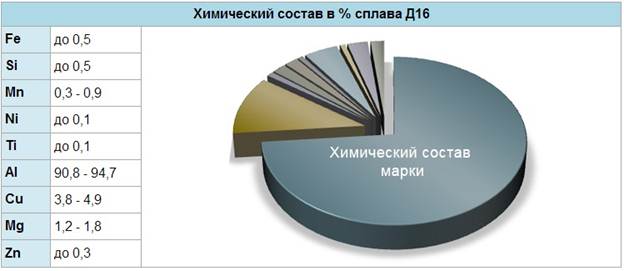

Д16Т ГОСТ 4784-97 – это материал из которого будет изготовлен диск ГТД конструкции типа «блиск». Рассмотрим влияние параметров механической обработки на качество изготовленной детали из данного сплава.

Качество детали определяется

• точностью размеров;

• геометрическими параметрами качества – погрешностями формы, шероховатостью, волнистостью и т.д.;

• физическими параметрами – глубиной и степенью наклепа, микроструктурой, остаточными поверхностными напряжениями, дислокационной структурой и т.д.

Шероховатость обработанной поверхности.

Реальная поверхность детали после механической обработки в отличие от идеальной поверхности, изображенной на чертежах, всегда имеет неровности различной формы и высоты.

Под шероховатостью поверхности понимается совокупность неровностей с относительными малыми шагами, образующих рельеф поверхности. В соответствии с ГОСТ 2789-73 шероховатость поверхности характеризуется высотой неровностей Rz или средним арифметическим отклонением Ra.

Шероховатость обработанной поверхности в значительной степени связана с процессами образования стружки и в первую очередь с явлениями наростообразования.

Механизм образования нароста объясняется следующим образом. Вследствие большого давления со стороны стружки на инструмент и высокой температуры пластически деформированного материала, а также микронеровностей на передней поверхности резца происходит торможение нижнего слоя стружки, в результате образуется тонкий заторможенный слой и течение металла в стружку происходит по этому слою с преодолением внутреннего трения.

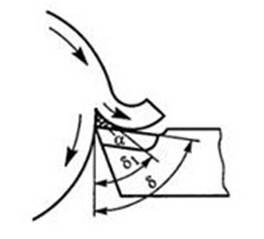

Рис 6. Схема наростообразования

При определенных условиях заторможенный слой может расти, образуя новое тело, прочно присоединенное к передней поверхности инструмента.

Размеры нароста зависят от соотношения величин сил трения между образующейся стружкой и передней поверхностью инструмента и сил внутреннего сцепления (сопротивления сдвигу) обрабатываемого материала. Чем значительней по величине первая сила т.е. сила трения превосходит вторую, тем больше размеры нароста.

|  |

| а | б |

Рис 7. Наростообразование на токарной пластнике

а) без покрытия, б) с покрытием

При определенных условиях обработки на величину силы трения решающее влияние оказывает температура, возникающая в зоне образования стружки, или температура, возникающая в зоне образования стружки, или температура резания, величина которой находится в прямой зависимости от скорости резания. Поэтому основной причиной изменения величин нароста с изменением скорости резания является температура резания. От ее величины сильно зависит величина коэффициента трения стружки о переднюю поверхность инструмента. При низких скоростях, когда температура в зоне резания невелика, коэффициент трения относительно небольшой, поэтому нароста здесь еще нет или он мал по величине.

При повышении скорости резания растет температура, следовательно, увеличивается и коэффициент трения стружки о переднюю поверхность инструмента. Достигнув определенной температуры, он становится максимальным. В этот момент нарост получает наибольшие размеры. Дальнейшее повышение скорости и температуры вызывает размягчение пограничных слоев металла, уменьшение коэффициента трения и размеров нароста.

Так как сходящая стружка скользит не по вершине резца, а по передней поверхности нароста, действительный передний угол увеличивается, что способствует облегчению процесса резания. Вследствие высокой твердости нароста он, выполняя функции режущего лезвия, отчасти предохраняет переднюю и заднюю грани инструмента от истирания их сходящей стружкой и обработанной поверхностью. Это в свою очередь приводит к уменьшению изнашивания инструмента, т.е. к повышению его стойкости.

Вместе с тем наличие нароста увеличивает шероховатость обработанной поверхности. Еще Я.Г. Усачев в 1915 году установил, что нарост является причиной появления неровностей на обработанной поверхности детали даже в условиях свободного резания.

Процесс образования неровностей на обрабатываемой поверхности по мере снятия сливной стружки сводится к следующему. Нарост, обладающий весьма высокой твердостью, выполняет функцию режущего лезвия. Он удлиняет резец, что и является причиной некоторого увеличения толщины реза по сравнению с номинальной. В определенный момент выступающая часть нароста оказывается столь большой, что она срезается, отделяясь от основной части нароста. Часть его уходит со стружкой, а часть остается вдавленной в обработанную поверхность. Эта частица нароста является выступающим краем неровностей. Разрушение нароста приводит к мгновенному уменьшению толщины среза. В дальнейшем размеры нароста снова увеличиваются и толщина реза постепенно возрастает, пока его выступающая часть опять не будет сорвана и унесена обработанной поверхностью, образуя край очередной неровности. Этот процесс повторяется периодически, в результате чего вся обработанная поверхность оказывается усеянной неровностями.

Для устранения образования нароста и, следовательно, для уменьшения шероховатости обработанной поверхности необходимо:

- работать в такой зоне скоростей резания, когда нарост не образуется, т.е. в очень низких. Однако это влечет за собой снижение производительности обработки. Поэтому выгоднее работать в зоне высоких скоростей, где нарост также не образуется;

- уменьшать шероховатость передней поверхности режущего инструмента;

- по возможности увеличивать передний угол;

- применять смазочно-охлаждающие жидкости, что уменьшает трение на передней и задней поверхностях инструмента;

По сравнению со сталью алюминиевые сплавы обладают меньшей твердостью, более низким временным сопротивлением и лучшей теплопроводностью, что позволяет значительно повышать режимы резания.

Рис 8. Химический состав алюминиевого сплава Д16

Выбор оптимальных режимов резания затруднен из-за совместного действия целого ряда факторов. Высокая вязкость ряда алюминиевых сплавов интенсифицирует налипание частиц на рабочие поверхности режущего инструмента. Это затрудняет отвод стружки и может вызвать образование задиров на обработанной поверхности.

Уровень сил резания при обработке алюминиевых сплавов в 2-4 раза ниже, чем при обработке конструкционных сталей. Алюминиевые сплавы склонны к наростообразованию. Этот процесс протекает чрезвычайно активно в связи с повышенной адгезионной активностью алюминия к инструментальным материалам. Максимальная высота нароста и его исчезновение отмечаются для алюминиевых сплавов при относительно более низких скоростях резания, чем для сталей.

2015-02-15

2015-02-15 982

982