Проектирование технологических процессов дефектации и сортировки деталей, сопряжений оборудования при его ремонте выполняется инженером-механиком в такой последовательности: анализ назначения и условий эксплуатации детали, сопряжения; установление лимитирующего и других возможных дефектов; установление технологической последовательности дефектации; определение значений критериев работоспособности деталей, сопряжений; выбор способов и средств дефектации; определение технологических режимов и норм времени дефектации; оформление технологической документации. Указанная последовательность разработки технологических процессов дефектации является общей и реализация ее возможна до начала разборки оборудования. В этом случае разработанная технологическая документация на дефектацию является исходной нормативной базой для проведения дефектации оборудования до и после его разборки и составления дефектной ведомости.

Анализ назначения и условий эксплуатации деталей и сопряжений оборудования выполняется с целью выявления причинно-следственной связи между возможными дефектами деталей и их источниками (нагрузками, их характером, абразивной средой и др.). Базой для решения этой задачи являются подробная конструкторская документация на оборудование, руководства по его эксплуатации и, естественно, опыт эксплуатации аналогичного оборудования и его отдельных составных частей (агрегатов, сборочных единиц, типовых деталей).

|

|

|

Лимитирующим дефектом детали, сопряжения является тот, по которому чаще всего выбраковываются их аналоги (например, размер шеек коленчатых валов автомобиля).

После установления лимитирующего дефекта, устанавливают другие дефекты в порядке убывания их вероятности. Такое ранжирование дефектов, во-первых, позволяет определить последовательность переходов при выполнении операции “дефектация”, а, во-вторых, если в процессе дефектации детали по более вероятному дефекту она подлежит выбраковке, то остальные возможные дефекты не проверяются.

Годность детали для использования без ремонта или после ее восстановления определяется путем сравнения действительных значений дефектов с их предельными значениями (критериями работоспособности). Поэтому инженер-механик должен знать или уметь рассчитать эти критерии. Об этом подробно изложено в п.3.4.

Важным этапом проектирования технологического процесса дефектации является выбор способов и средств дефектации, так как от этого зависит ее достоверность, продолжительность, состав необходимого оборудования, приспособлений, инструмента; квалификация дефектовщиков и затраты.

|

|

|

Выбраковочные износы и неисправности в зависимости от их характера определяют следующими способами:

- наружным осмотром, простукиванием и ослушиванием: такими способами выявляют обломы, трещины, посадки шпилек, штифтов, заклепок и т.д.;

- промером универсальным и специальным измерительным инструментом - скобами-шаблонами, калибрами, пробками и т.п.; в этом случае определяют овальность, конусность, допустимые размеры и т.д.;

- специальными приспособлениями, дефектоскопией (люминесцентной, магнитной и ультразвуковой) этими методами находят упругость пружин, мелкие невидимые трещины и раковины и т.п.;

- гидравлическим испытанием на специальных стендах; этот прием используют для проверки герметичности блоков цилиндров, труб, баков и т.д.

Из всех выбраковочных признаков наиболее сложно определение скрытых дефектов (мелких трещин, внутренних раковин и т.д.).

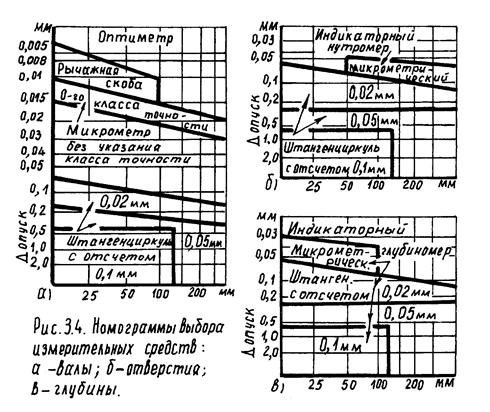

Предельные погрешности средств измерения должны быть меньше, чем допустимые погрешности измерения дефектов. Для удобства выбора средств измерений рекомендуется пользоваться специальными номограммами (рис. 3.4).

При гидравлических, пневматических испытаниях используют специальные стенды с давлением воды 0,5 МН/м2, а воздуха - до (0,05-0,1) МН/м2.

Средства измерения и дефектации широко известны в практике машиностроительного и ремонтного производства, их характеристика приводится в справочной литературе [28, 40]. Технологические режимы дефектации зависят от средств дефектации, условий работы деталей (температурный режим работы сопряжения и т.п.) и условий дефектации (температура окружающей среды). Технологический режим работы средств дефектации обычно указывается в их паспортах, руководствах по эксплуатации. В случае же, когда измерение точных, прецизионных размеров деталей проводится при температурах, отличных от общепринятой (+20 0С), то в замеры и критерии работоспособности вносятся поправки Dl, определяемые по формуле:

D  = (a2 -a1) (t-20)

= (a2 -a1) (t-20)  , (3.76)

, (3.76)

где a1 ,a2 - коэффициенты линейного расширения, соответственно материала инструмента и детали, 1/0С; t - фактическая температура окружающего воздуха, 0С;  - размер детали, полученный при измерении.

- размер детали, полученный при измерении.

В случае, если замеры выполняются при номинальной температуре измерений (+20 0С), а деталь, сопряжение работают в условиях повышенных или пониженных температур, то за конструктивный (номинальный) размер  из при измерении необходимо принимать:

из при измерении необходимо принимать:

из =

из =  p/[1-a (tp-20)], (3.77)

p/[1-a (tp-20)], (3.77)

где  p - размер детали при рабочей температуре; tp- рабочая температура детали,0С; a - коэффициент линейного расширения материала детали, 1/0С.

p - размер детали при рабочей температуре; tp- рабочая температура детали,0С; a - коэффициент линейного расширения материала детали, 1/0С.

При составлении технологической операционной карты на дефектацию детали в нее должны быть внесены такие переходы, как сортировка, укладка в тару и т.п.

Детали, имеющие допустимые размеры направляются на сборку, имеющие предельные размеры - на восстановление, имеющие выбраковочные дефекты - на склад металлолома или используются в качестве заготовок при изготовлении других деталей.

Кроме того, результаты дефектации являются основанием для оформления окончательной дефектной ведомости, выдачи со склада деталей и нормирования работ по ремонту восстанавливаемых деталей, корректировки ремонтных чертежей деталей.

2015-02-18

2015-02-18 1538

1538