Исходной документацией для проектирования технологических процессов разборки оборудования является: нормативная (нормы времени на отдельные приемы, переходы); конструкторская (сборочные чертежи); ремонтная (руководства по ремонту и эксплуатации, дефектная ведомость).

При проектировании разборочных работ инженер-механик (-технолог) решает комплекс задач, основными из которых являются: определение метода разборки; разработка схем (при необходимости) или последовательности разборки при достаточной глубине их проработки; определение технологических параметров и показателей процесса разборки; разработка технических условий и требований на разборку; выбор необходимых оборудования и технологической оснастки; оформление необходимой технологической документации.

В зависимости от объема и номенклатуры оборудования, поступающего на разборку, она может выполняться поточным или непоточным методами. Поточный метод, в свою очередь, может быть реализован в форме однопредметного, многопредметного, прерывно-поточного и непрерывно-поточного, а непоточный метод - на универсальных, специализированных или смешанных постах разборки.

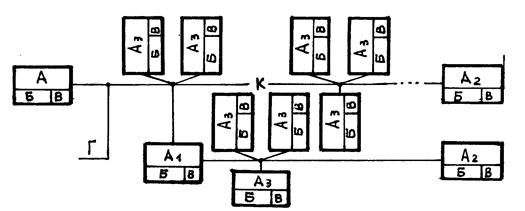

Процесс разборки представляет собой своеобразное иерархическое древо событий: машина в сборе (уровень А1 на рис. 3.3) разбирается последовательно на отдельные узлы, агрегаты (уровень А2 на рис. 3.3) и последовательно-параллельно на отдельные детали (уровень А3).

Схемы разборки составляются в случае ремонта сложного или нового для данного предприятия (импортного, например) оборудования, а также в случае недостаточной квалификации ремонтных рабочих. По степени глубины проработки схемы подразделяются на подузловые (оборудование разбирается на отдельные узлы, агрегаты с указанием крепежных элементов), подетальные (оборудование разбирается полностью на отдельные детали) и комбинированные (полностью разбираются лишь отдельные, подлежащие ремонту узлы).

Структура комбинированной схемы разборки представлена на рис. 3.3.

Рис. 3.3. Комбинированная схема разборки

Как видно из рис. 3.3. схема разборки формируется слева направо: начинается с обозначения машины в сборе и заканчивается базовой деталью (обычно корпусом, станиной).

На схемах разборки указываются технические условия, необходимые требования и критерии контрольных (К) и сопутствующих операций (Г), а также название машины (А1), сборочных единиц (А2), деталей (А3), их типоразмеры, обозначения согласно чертежей заводов-изготовителей или условно-принятые (Б), количество в узле, машине (В).

Достаточно подробно разработанная конструкторская и ремонтная документация в совокупности с имеющимся опытом эксплуатации машины дает возможность инженеру-механику проектировать технологический процесс разборки с составлением последовательности разборки, без разработки схемы. Однако, очевидна полезность и схемы разборки. В любом случае, в итоге, формируется маршрутная технология разборки машины по отдельным ее операциям, переходам, приемам. Глубина проработки этой технологии зависит от содержания дефектной ведомости, возможностей ремонтного подразделения, наличия оборотного фонда, агрегатов, сборочных единиц, запасных деталей, возможностей восстановления (изготовления) дефектных деталей, агрегатов, наличия или отсутствия специализированных ремонтных организаций, поставщиков запчастей и наличия соответствующих отношений с ними у ремонтного подразделения, организации, выполняющей ремонт машины.

В технических условиях и требованиях на разборку указываются, например: требования к комплектации, обезличиванию деталей и сборочных единиц; указания о порядке удаления смазочных, рабочих, герметизирующих и др. сред; необходимость применения специального инструмента, приспособлений; необходимость сохранения или нанесения монтажных, регулировочных рисок; температурный режим разборки; порядок откручивания крепежных деталей и др.

К технологическим параметрам разборки относятся: усилия распрессовки, величина прилагаемых к крепежным деталям моментов, температура подогрева деталей (при необходимости), нормы времени на выполнение приемов, переходов, операций.

Усилие, необходимое для распрессовки (Рр) деталей, определяют по формуле [38]:

Рр=1,3×104  , кН, (3.73)

, кН, (3.73)

где  =D/d - коэффициент жесткости втулки с наружным и внутренним диаметрами D и d;

=D/d - коэффициент жесткости втулки с наружным и внутренним диаметрами D и d;  - коэффициент, принимаемый для стали равным 7,5, для чугуна - 4.3; i - натяг в соединении, мм;

- коэффициент, принимаемый для стали равным 7,5, для чугуна - 4.3; i - натяг в соединении, мм;  - длина втулки, мм.

- длина втулки, мм.

По рассчитанному значению Рр инженер-механик выбирает тип пресса.

В практике ремонтного производства часто прессовые, резьбовые соединения разбирают, нагревая охватывающую деталь (когда это не приводит к структурным и температурным изменения материала и пространственных размеров деталей) до температуры (t):

t=2i/ad+t1, 0С, (3.74)

где i -натяг, мм; d - диаметр сопряжения, мм; a - коэффициент линейного расширения (равный для стали aс = 11,5×10-6 0С-1, для чугуна aч = 10,4×10-6 0С-1; для бронзы aб = 17,5×10-6 0С-1); t1 - температура охватываемой детали, 0С.

По рассчитанному значению температуры нагрева детали инженер-механик подбирает способ и оборудование для нагрева [39].

Максимальный момент, создаваемый ключом при раскручивании болтов и гаек, должен быть в пределах:

Мmax£0,1d3s,Н/м, (3.75)

где s - предел прочности материала болта или шпильки, Н/м2; d - диаметр болта, шпильки, м. После расчета момента инженер-механик выбирает типоразмер моментного ключа.

Вообще говоря, расчет Рр, Мmax, t не только позволяет выбрать оборудование, инструмент, но дает также возможность слесарю-ремонтнику основание на изменение (при согласовании с разработчиком техпроцесса или в ином порядке) способа разборки, если действительные значения этих параметров в процессе разработки превысят рассчетные значения.

После определения значений технологических параметров, выбора оборудования, приспособлений, инструмента оформляется технологическая документация: маршрутная или операционные карты (п.3.22) в соответствии с ГОСТ 3.1118-83.

2015-02-18

2015-02-18 2301

2301