Производится абразивными брусками, совершающими колебательные возвратно-поступательные движения с большой частотой и малым ходом, по поверхности, вращающейся детали.

Применяют для обработки наружных и внутренних цилиндрических поверхностей.

Мягкие мелкозернистые абразивные бруски во время работы прижимаются к обрабатываемой поверхности пружинами или гидравлическими устройствами.

В качестве СОЖ применяют керосин с маслом.

Припуск на обработку не оставляют.

Процесс заключается в снятии гребешков с поверхности оставшихся от предыдущей обработки.

Притирка.

Притирка осуществляется притирами на поверхность которых наносят мелкозернистый абразивный порошок смешанный со смазкой или пастой.

Притиры могут быть чугунные, стальные, бронзовые, свинцовые. В качестве абразивного материала применяют порошок из карбида кремния, алмазной пыли, электрокорунда, наждака.

В качестве пасты применяют окись хрома, окись алюминия.

Припуск на обработку оставляют 0,005-0,02 мм.

Хонингование.

Выполняется хонинговальной головкой, оснащенной мелкозернистыми брусками, сегментами.

Головка совершает вращательные движения и возвратно-поступательные вне подвижной детали.

Восстановление инструмента.

Высокие режущие свойства инструмента обеспечиваются:

1. правильным подбором инструментального материала

2. оптимальной геометрией инструмента

3. правильно проведенной термической обработкой (инструмент приобретает твердость и износостойкость)

4. условиями эксплуатации инструмента

Существует ряд методов позволяющий повысить стойкость режущей части инструмента путем проведения дополнительных операций.

а) насыщения поверхностного слоя инструмента (цанирование, хромирование, сульфидирование)

б) повышение стойкости при термической обработке путем улучшения структуры (обработка холодом, обработка паром)

5. повышение качества поверхности инструмента (доводка, притирка)

Цанирование – химикотермический процесс, который заключается в насыщении поверхностного слоя стали углеродом и азотом путем диффузии при определенной температуре.

Жидкое цанирование низкотемпературное.

Бывает газовое и сухое цианирование.

Сульфидирование – процесс насыщения поверхностных слоев металла серой, образовавшееся на поверхности сернистое соединение снижают коэффициент трения и повышают износостойкость.

Процесс происходит при температуре 550ºС в ваннах ≈ 40-90 мин.

Стойкость инструмента при этом становится в 1,5-2 раза выше.

Хромирование – подвергают стали, бронзы в гальванических ваннах.

Толщину слоя доводят до двух сотых миллиметра.

Инструмент: протяжки, долбики.

Процесс обработки паром.

Инструмент из бронзы, стали.

1. промывка горячей водой

2. промывка в 70% растворе соды

3. выдержка 15-30 мин. в электропечи при температуре до 400ºС.

Печь продувается водяным паром и при температуре 560ºС выдерживается 30-40 мин. Затем охлажденный материал до 50-70ºС опускают в подогретое масло, на инструменте образуется 0,05 мм пленки окислов.

Стойкость повышается в два раза.

Основные виды обработки металлов давлением: прокатка, прессование, волочение, ковка, штамповка.

Прокатка. При прокатке нагретые или холодные заготовки пропускают между вращающимися балками прокатных станов.

Существует три вида прокатки: продольная (для сортовых и фасонных профилей), поперечная и поперечно-винтовая (для тел вращения). При продольной прокатки балки вращаются в разные стороны и деформируют заготовку. При поперечном балки вращаются в одном направлении.

Прессование – это способ обработки металлов давлением, при котором металл выдавливают из замкнутой полости через отверстие, в результате чего получают изделие с сечением по форме отверстия.

Существует два вида прессования: прямое и обратное.

Волочение – заключается в протягивании под действием внешней силы заготовки (обычно в холодном состоянии) через отверстие, сечение которого меньше исходного сечения заготовки.

Ковка – обработка металла, находящегося в пластическом состоянии, статическим или динамическим давлением.

К операциям ковки относятся протяжка, осадка, гибка, пробивание или прошивание отверстий, рубка и т.д.

Штамповка – это обработка металла с помощью штампов. Большая производительность. Штамповка бывают горячей и холодной, обычной и листовой.

Техника напыления.

Напыление является одним из способов обработки поверхности материалов, который используется на промышленных предприятиях, как специальный вид обработки.

Основное назначение напыления – это защита от коррозий, ремонт изношенных поверхностей, деталей машин и инструмента.

Разработка новых методов напыления, основанных на использовании плазменных струй, энергии детонации и других явлений позволяет получать покрытия из таких материалов, которые не могли быть использованы.

Напылением можно наносить покрытия с самыми различными свойствами. Можно напылять: теплостойкие, теплоизоляционные, износостойкие, коррозионностойкие, электроизоляционные и другие покрытия.

При создании высокопроизводственных машин, аппаратов и инструментов в первую очередь возникает проблема получения таких материалов, которые могли бы противостоять жестким условиям работы.

По типу источника тепловой энергии, которая используется для расплавления напыляемого материала, существующие конструкции аппаратов для напыления в основном можно разделить на два вида: газопламенные и электрические.

В газопламенных аппаратах используется теплота, выделяющаяся при горении смеси горючий газ + кислород.

В электрических аппаратах используют теплоту электрической дуги.

Наиболее широкое применение находит метод газопламенного напыления, который используют для напыления покрытий из сплавов на основе никеля и кобальта, керамических и других тугоплавких материалов.

Специальными видами газопламенного напыления является напыление при котором используется энергия детонации смеси ацетилена с кислородом.

Детонация – это быстро протекающая реакция взрыва.

Этот вид напыления позволяет наносить покрытия из материалов с еще более высокой температурой плавления.

Из электрических видов напыления наиболее старым является способ электродуговой металлизации.

Раньше использовали дугу, горящую на переменном токе, что не позволяло получать устойчивый процесс распыления.

Сейчас для получения дуги используют постоянный ток, что обеспечивает лучшую стабильность работы.

В последние годы стали применять плазменные рапылители и установки для высокочастотного индукционного напыления, которые позволяют напылять любые материалы.

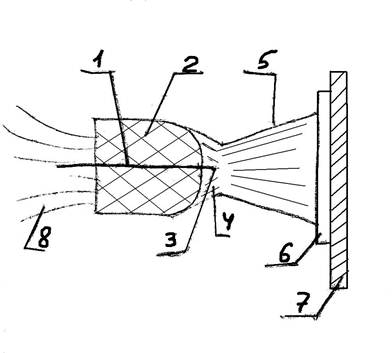

Газопламенное напыление.

1 – проволока

2 – пламя, образующееся при сгорании

3 – оплавляющий конец проволоки

4 – воздушный поток

5 – частицы металла

6 – покрытие

7 – подложка

8 – насадка

Источник тепловой энергии – это пламя, образующееся в результате горения смеси кислород + горючий газ (ацетилен).

В зависимости от состояния напыляемого материала напыление может быть: проволочное, прутковое и порошковое.

Принцип проволочного и пруткового напыления одинаков.

Напыляемый материал в виде проволоки или прутка подается через центральное отверстие горелки и расплавляется в пламени.

Струя сжатого воздуха распыляет расплавленный материал на мелкие частицы, которые осаждаются на обрабатываемой поверхности.

Подача проволоки производиться с постоянной скоростью роликами, приводимыми в движение встроенные в горелку воздушной турбины, работающей на сжатом воздухе или электродвигателем при этом необходима точная регулировка скорости вращения турбины или двигателя.

Горелка с электродвигателем позволяет более точно регулировать подачу проволоки и поддерживать ее постоянную скорость, но они очень громоздки.

Диаметр напыляемой проволоки 3 мм, легкоплавких проволок (Al-Zn) до Ø7 мм.

Газопламенное напыление порошкового материала.

Напыляемый порошок поступает в горелку, разгоняется потоком транспортирующего газа (О2 + горючий газ) и на выходе из сопла попадает в пламя, где происходит его нагревание. Струя горячего газа увлекает частицы порошка и наносит на напыляемую поверхность.

В порошковых горелках, как и в проволочных, подача напыляемого материала в пламя и разгон образующихся расплавленных частиц может производиться при помощи струи сжатого воздуха. Таким же образом можно напылять и пластмассы.

Газопламенным напылением нельзя наносить тугоплавкие покрытия.

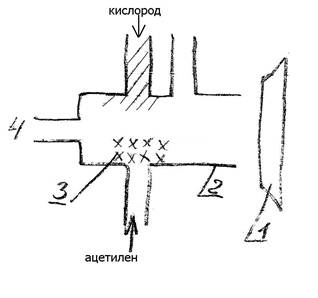

Детонационное напыление.

Детонационное напыление – предназначено для получения твердых износостойких покрытий.

1 – деталь

2 – охлаждаемый ствол

3 – камера

4 – электрозапал

В камеру подается О2 и ацетилен (С2Н2) в строго определенных количествах. Ствол направляется на деталь. Через специальные отверстия в камере азотом выталкивается порошок напыляемого материала.

Газовую смесь, в которой во взвешенном состоянии находиться напыляемый порошок поджигают электрической искрой, возникает взрыв. В результате взрыва происходит выделение теплоты и образуется волна, которая разогревает и разгоняет частицы порошка.

При этом способе частицам порошка сообщается большая кинетическая энергия. После взрыва смеси горючих газов производиться продувка ствола азотом для удаления продуктов горения.

Электрические методы напыления.

В электрометаллизатор непрерывно подаются две напыляемые проволоки. Между концами этих проволок возбуждается электрическая дуга.

В электрометаллизаторе, через которое подается сжатый воздух. Струя сжатого воздуха отрывает с электродов частицы расплавленного металла и уносит их к напыляемой поверхности.

Электрометаллизатор может работать как на постоянном так и на переменном токе.

При использовании переменного тока дуга горит неустойчиво и сопровождается горение большим шумом, при постоянном токе характер работы устойчивый, напыленный материал имеет мелкозернистую структуру.

Производительность напыления высокая.

Для напыления используется проволока Ø 0,8; 1; 1,6 и 2 мм.

Преимущества электродугового метода:

1. высокая производительность процесса.

2. значительно сокращается время процесса.

3. получают более прочные покрытия, которые лучше соединяются с основой, чем при газопламенном напылении.

4. в качестве электродов можно брать проволоку различных металлов, поэтому можно получать покрытия из их сплавов.

Недостатки:

1. перегрев и окисление напыляемого материала.

2. выгорание легирующих элементов, входящих в напыляемый сплав.

Плазменное напыление.

Если нагреть газ, молекулы которого состоят из нескольких атомов до температуры превышающей 1000°К, произойдет процесс разрушения молекулярных связей и газ перейдет в атомарное состояние (произойдет диссоциация). Температура этого процесса определяется родом газа и давлением.

Газ, в котором атомы или молекулы ионизированы – называется плазмой.

Плазма обладает высокой электропроводностью.

В настоящее время в промышленности для получения плазмы используют два типа горелок: плазменно-дуговые и плазменно-струйные.

Покрытия полученные методом плазменного напыления обладают высокой плотностью и хорошим сцеплением с основой.

Однако плазменное напыление имеет низкую производительность, сопровождается шумами и сильным ультрафиолетовым излучением.

К недостаткам этого метода относятся высокая стоимость оборудование и его эксплуатационные затраты.

2015-02-04

2015-02-04 824

824