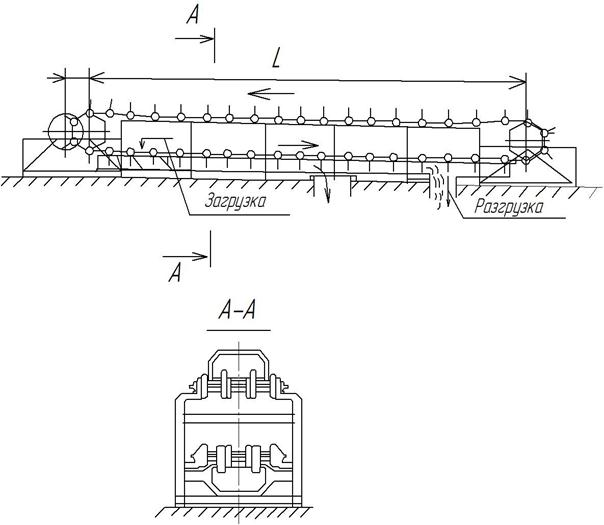

Они перемещают детали волочением по желобу. и применяются часто

для удаления стружки (рис 2.5). Имеют простую конструкцию, надежность, удобную разгрузку в промежуточных точках. В тоже время большое время при скольжении деталей по желобу вызывает повышенное натяжение цепи и расход мощности привода, износ желоба и скребков, дробление и измельчение грузов.

Скорость перемещения грузов 0.1…0.5 м/с. Порядок расчета аналогичен расчету пластинчатых конвейеров.

Особенность расчета состоит в том, что необходимо учитывать сопротивление зачерпываемого груза (погружение скребков в материал) и учете сопротивления груза о стенки желоба.

Коэффициент зачерпывания – 2…5

Коэффициент перемещения по желобу груза – 0.4…0.7

Сечение желоба определяется по требуемой производительности.

Для удержания скребков в рабочем положении необходимо удерживать натяжение цепи S1= 1000…10000Н

Рис. 2.5. Общий вид скребкового транспортера.

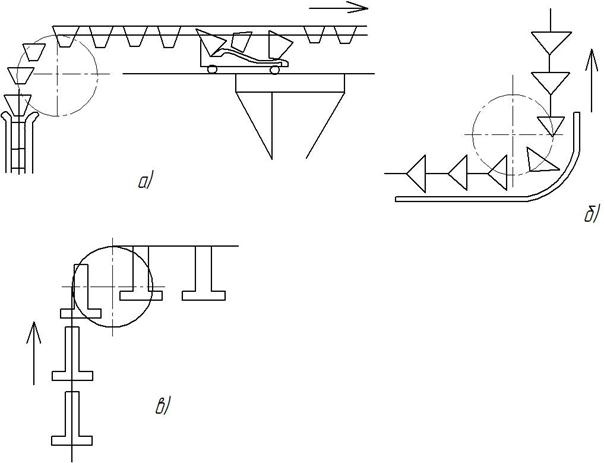

Имеется несколько видов расположения скребков (рис 2.6):

Скребково –ковшевые – у них вместо скребков ковши, которые на горизонтальной поверхности работают как скребки и волокут груз по желобу, а на вертикальном участке перемещают груз в ковшах. Удобство разгрузки в опрокидывании ковшей.

Ковшевые - к тяговым цепям свободно подвешиваются ковши. Оба типа применяются для транспортирования мелких грузов – например шариков, роликов на ГПЗ.

Люлечные – аналогичны ковшевым, но вместо ковшей люлки. Широко применяются для перемещения грузов по трассе с горизонтальными и вертикальными плоскостями участками движения.

Применяются в поточном производстве.

Загрузка и разгрузка осуществляется на вертикальном участке. Тяковый орган обычно две втулочно-катковые цепи с шагом 100…320 мм. Скорость до 0,25 м/c для обеспечения загрузки и разгрузки без остановки конвейера.

Расчёт аналогичен пластинчатым конвейерам с гибким тяговым элементом привода при перемещении штучных деталей.

Рис. 2.6. Схема разновидностей скребковых транспортеров: а) ковшовый; б) скребково-ковшовый; в) люлечный

2.2.5. Роликовые конвейеры.

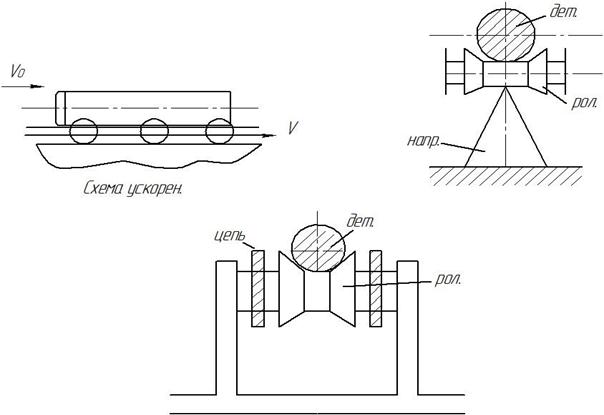

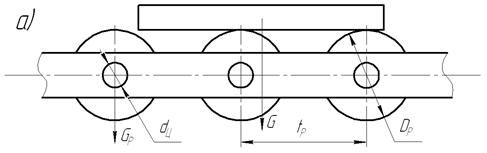

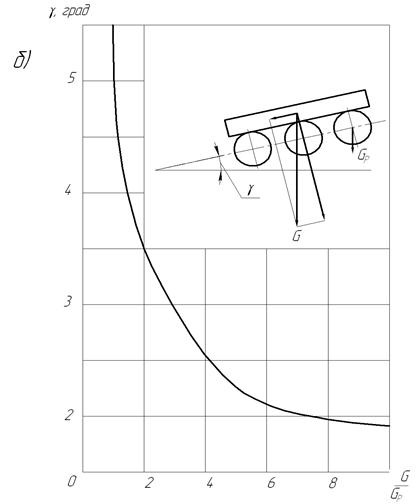

Применяют для перемещения штучных грузов различных габаритов и масс (рис.2.7., 2.8., 2.9., 2.10.). Грузонесущий элемент – опорный ролик, плоскость осей которых может быть расположена горизонтально или под небольшим углом наклона, недопускающим проскальзывание деталей под собственным весом вниз.

Их применяют когда необходимо при небольших скоростях тяговых цепей получить удвоенную скорость перемещения деталей. Скорость возрастает за счёт вращения роликов вдоль своей оси и при любом его диаметре определяется:

где: V – скоростей тяговой цепи

где: V – скоростей тяговой цепи

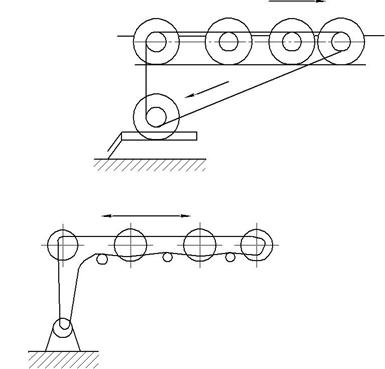

m - коэффициент проскальзывания роликов деталей (0,95…0,98)

В тех случаях когда необходимо время от времени останавливать перемещение детали, а так же не повредить поверхность от проскальзывания по роликам движущейся цепи, применяют одну или две цепи, между которыми закреплён свободно вращающийся ролик. Цепь при этом направляется и двигается по рельсам. В случае задержки детали цепь продолжает двигаться, а ролик вращается под деталью. В этом случае V0=Vцепи. Такие конвейеры применяют для перемещения деталей вдоль их осей.

Рис. 2.7. Схемы роликовых конвейеров.

Рис. 2.7. Схемы роликовых конвейеров.

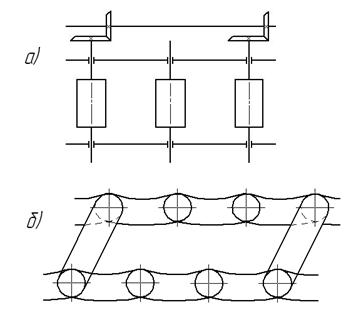

Привод может быть цепной или шестерёнчатый или ленточный.

Ролики бывают приводные и не приводные. Конвейеры бывают приводные и не приводные.

На не приводных – заготовки перемещаются самотёком под углом 1,5…30 или под действием толкателей, штанг, захватов – катящих деталь по роликам.

Приводные – привод от цепи шестерён или индивидуальных Рис. 2.8. Схема роликового приводного

двигателей. конвейера.

Расчёт силы сопротивления перемещения заготовки аналогичен расчёту в роликовых лотках.

Рис. 2.9. Расчетная схема роликового конвейера

Ролико-приводные конвейеры применяют для непосредственного межоперационного перемещения, загрузки разгрузки самых разнообразных деталей или для перемещения на поддонах (транспортных спутниках). Перемещение деталей происходит за счёт фрикционного сцепления с образующими роликов (рис. 2.10).

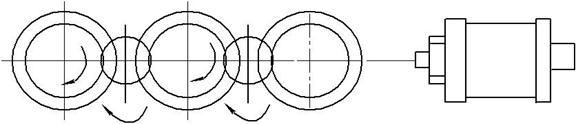

В роликовом конвейере с приводом от цилиндрических зубчатых колёс, колеса вращаются в одном направлении, а ролики свободно вращаются в одну противоположную от колес сторону. При этом цилиндрическое колесо только одно приводное, а остальные свободно вращающиеся на осях. Ширина ролика и его профиль в зависят от размера и формы детали.

Рис. 2.10. Схема приводных роликов.

В приводе роликового конвейера с помощью цепной звёздочки на каждом ролике имеется звёздочка с которым зацепляется замкнутая втулочно роликовая цепь.

Для транспортировки лёгких деталей применяется ременный привод с различного видами ремней и с натяжными роликами (рис 2.11). При этом ведущая - нижняя ветвь, а верхняя свободная и не мешает перемещению деталей. Может допускать реверсирования движения деталей – преимущества.

Рис. 2.11. Схема роликового конвейера с ременным приводом.

В приводе роликовых транспортёров с помощью храповых механизмов ролики вращаются прерывисто в зависимости шага храповика соединённых между собой штангой и осуществляющих возвратно-поступательные движения.

Роликовые приводные конвейеры применяются для транспортирования по горизонтальной, наклонной и кривой поверхности. В последних случаях при транспортировании под углом угол транспортирования не должен превышать угол трения, т.е. 5…60. При больших углах возможно сползание.

2015-02-04

2015-02-04 1269

1269