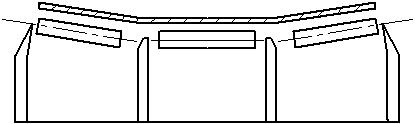

Рис. 2.12. Схема ленточного конвейера.

Отличаются высокой производительностью и позволяют перемещать заготовки любой форма на значительные расстояния (рис 2.12 и 2.13.). Просты, бесшумны в работе, и требуют небольшую удельную мощность.

К недостаткам следует отнести неточность ориентации деталей, недолговечность ленты и значительный габарит транспортёра, что приводит к нецелесообразности его применения при малом расстоянии транспортирования. Пригодны для горизонтального транспортирования заготовок, либо под углом не более 200.

В качестве несущего и тягового элемента применяют ленту- стальную или хлопчато-бумажную, прорезиненную. Лента поддерживается роликами.

Тяговую способность можно увеличить за счёт увеличения угла охвата приводного барабана применением 2-х барабанного привода, увеличением коэффициента трения на приводном барабане(армированием его) использованием прижимных роликов к приводному барабану. Натяжное устройство – винтовое, пружинно винтовое, грузовое.

Расчёт натяжения в различных точках производят методом “обхода по контуру”. Обход начинается по сбегающей ветви ленты на приводном барабане, который устанавливается так, чтоб на него набегали наиболее нагруженные ветви. Обязательно производится проверка повисания ленты.

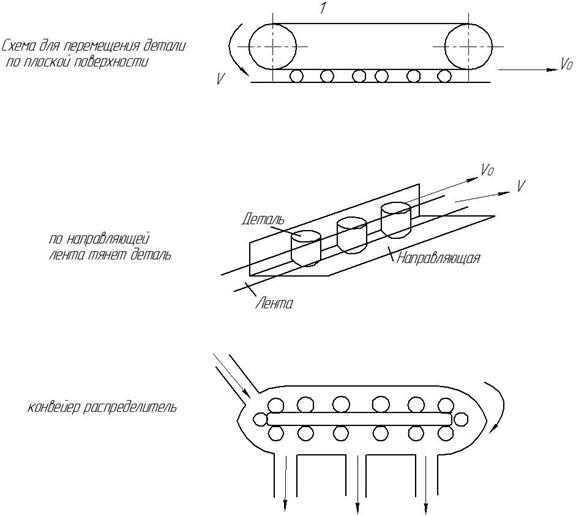

Ленточные конвейеры по конструктивным признакам и по методу перемещения на них деталей подразделяются:

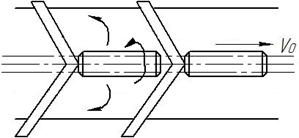

1. На прокатные ленточные конвейеры где детали перемещаются прокатыванием. Их применяют для перемещения поршней, втулок, валов и т.п. по образующей и по торцу. Транспортёр состоит из планок – направляющих и приводного ремня. Деталь прокатывается между ними одновременно совершая поступательное движение. Если скорость рабочей ветви приводного ремня = V, то скорость поступательного движения V0 детали = 0,5 Vm

m= 0.93…0.95 при перемещении по образующей: - коэффициент проскальзывания.

m= 0.85…0.88 при перемещении на торце: - коэффициент. проскальзывания.

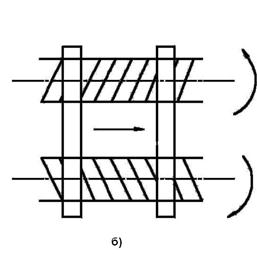

2. На конвейерах с двумя ремнями-лентами перемешаются те же детали. Если деталь захватывается 2-мя лентами и скорость у неё V0, то привод один на обе ленты.

Если деталь захватывается одной лентой и перемещается с меняющейся скоростью и задерживается, то для каждой ленты делается свой привод причём один из них делают с вариатором скоростей и устройством реверса.

Если обе ленты двигаются в одну сторону и с одной скоростью, то V0 детали = Vленты.

Если одна из лент неподвижна, то  .

.

Таким образом регулируя скорость движения лент можно изменять скорость движения детали.

Если ленты двигаются в разных направлениях, то деталь остаётся почти на месте V0= 0.

Обозначим V1 - скорость первой ленты м/с

V2 - скорость второй ленты м/с.

тогда скорость детали при одинаковых направлениях движения ленты, по разных скоростях

при разных направлениях движении ленты и разных скоростях

N = 0.95…0.98

Двух ленточные конвейеры применяются для перемещения небольших относительно лёгких деталей. При этом форма трассы обеих лент может быть направлена влево, вправо, вверх, вниз и т.д.

Рис. 2.13. Схемы ленточных конвейеров.

3. Одноленточные конвейеры качения используют как отводящие для

отработанных деталей (рис 2.14). Каждый такой конвейер принимает детали из нескольких пунктов, отводит их и в случае необходимости накапливает на всей рабочей поверхности.

отработанных деталей (рис 2.14). Каждый такой конвейер принимает детали из нескольких пунктов, отводит их и в случае необходимости накапливает на всей рабочей поверхности.

|

Так как детали контактируют

с поверхностями пластинчатой

ленты и лотка, то скорость перемещения определяется из условий прямого поступательного движения и обратного вращательного с учётом коэффициента проскальзывания N.

где: N= 0.9…0.92

где: N= 0.9…0.92

2.2.7. Конвейер-распределитель. Применяют для распределения деталей тел вращения в несколько параллельно действующих станков и одновременно выполняя функцию накопителя (рис.2.13.). Конвейер состоит из корпуса, внутри которого имеется полость повторяющая форму детали. По концам корпуса смонтирована натяжная и приводная станции со звёздочками, через которые проходит цепь, в которую вставлены упоры. В корпусе имеется впускной латок, по которому входящие детали направляются в пространство, в котором двигается цепь с упорами. Упор подхватывает деталь и перемещает внутри корпуса до лотков выдачи деталей, расположенных внизу корпуса через которую деталь попадает в рабочую зону станка. На выходных лотках установлены заслонки, ограничивающие выдачу деталей. Заслонка открывается по команде от станка.

Скорость детали ограничена, т.к. деталь диаметром d (мм) должна проваливаться в выходной латок того же размера что и деталь лишь при соизмеримых скоростях цепи и соответствия детали.

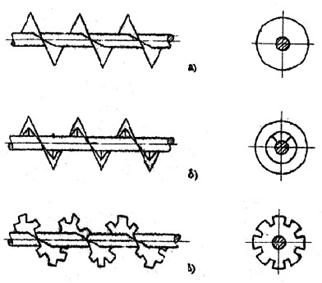

2.2.8. Винтовые конвейеры. Применяют для точного транспортирования штучных деталей состоят из двух винтов вращающихся в разные стороны (рис.2.14.,2.15. и 2.16.)

Для транспортирования деталей с заострёнными торцами вдоль оси применяют конвейер состоящий из двух винтов, в которых выступ резьбы одного свободно входит во впадину другого (рис. 2.13.).

Для транспортирования деталей с заострёнными торцами вдоль оси применяют конвейер состоящий из двух винтов, в которых выступ резьбы одного свободно входит во впадину другого (рис. 2.13.).

|

щейся деталью и винтом существовал

зазор 0.5…1 мм.

зазор 0.5…1 мм.

Существуют винтовые конвейеры

для перемещения стержневых деталей

поперёк оси (рис 2.15.), здесь витки

винтов расположены так чтобы деталь

между ними лежала без перекоса.

Диаметры винта, число заходов и шаг

резьбы выбирают в зависимости от

размеров детали и необходимой

скорости перемещения, а так же и

меж центровое расстояние между

винтами.

Рис. 2.16. Винтовые транспортеры: а) со сплошной поверхностью винта; б) ленточной; в) фасонной.

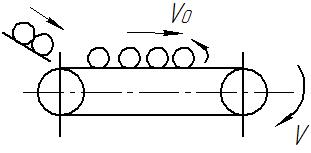

2.2.9. Двухвалковые конвейеры.

Применяют для перемещения цилиндрических деталей типа колец, шариков, роликов, поршней, втулок и т.п., со скоростью 0,01…0,02 м/с. (рис.2.14.)

Конвейеры сообщают детали одновременно два движения: поступательное и вращательное, что важно при разгрузке и загрузке безцентрового -шлифовальных станков. Они позволяют задержать деталь не останавливая валков. В этом случае проскальзывание происходит в направлении обработки детали.

Несущей поверхностью является конические гладкие валки, приводимые во вращение в одну сторону. Валки установлены под углом  10 друг. к другу.

10 друг. к другу.

2.2.10. Вибрационные конвейеры.

Применяют в исключительных случаях так как возникающие вибрации противопоказаны для работы металлорежущего оборудования. Их используют например когда детали обладают, из за своей формы, взаимной сцепляемостью (рис.2.17.и 2.18.)

В конвейере приводом может служить пневмо и гидровибратор, эксцентрик, электромагнитный вибратор и др.

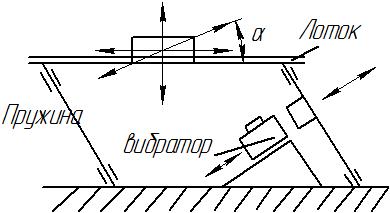

Рис. 2.17. Схема виброконвейера.

Здесь латок монтируют на наклонных пружинах. В ряде случаях используют пневмовибратор. Во всех случаях лотку сообщается виброколебательное движение в таком режиме чтобы сила трения между деталью и лотком была больше силы инерции от ускорения, частота 50-100 Гц, для крупных деталей частота 16-25 Гц. Средняя скорость перемещения зависит от угла наклона лотка, коэффициент трения деталь-лоток, и угла направления колебаний V0 =0.5…10 м/мин. Скорость не зависит от массы деталей. Угол наклона лотка  30.

30.

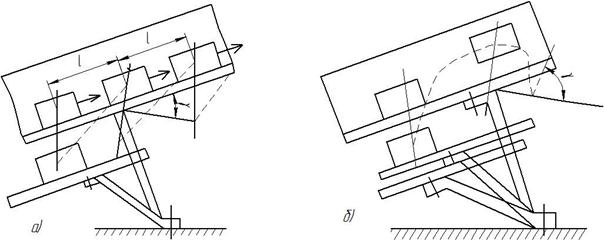

Рис. 2.18. Схемы действия вибротранспортеров: а) заготовки проскальзывают; б) заготовки совершают микрополет

Вибротранспортеры получили широкое распространение для транспортирования заготовок небольших габаритов и массы. Достоинствами вибротранспортеров являются простота конструкции, надежность, универсальность (возможность использования для разнообразных симметричных и несимметричных заготовок, в том числе для хрупких и малопрочных заготовок), возможность переналадки, регулирование производительности.

2015-02-04

2015-02-04 1875

1875