Выше мы уже частично рассматривали эти конвейеры, рассмотрим

их подробнее. Получили широкое распространение в автоматических линиях с синхронным принудительным движением штучных деталей. Обеспечивается прерывистое периодическое перемещение заготовки и функция накопления перед следующей операцией за счёт увеличения шагов перед

операцией.

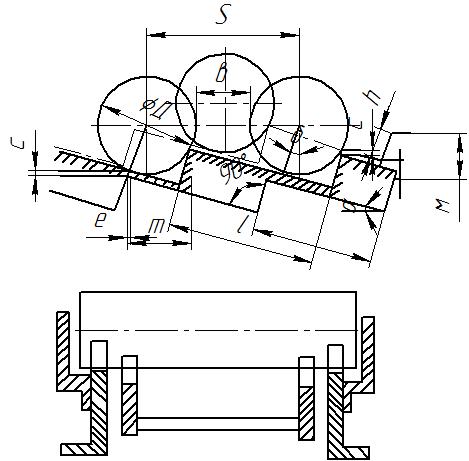

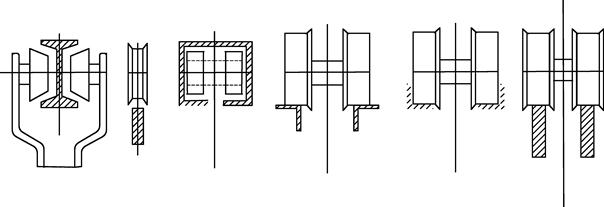

Рис. 2.22. Расчетная схема шагового конвейера.

К ним относятся:

- шаговые штанговые с храповым механизмом захвата;

- шаговые штанговые с поворотным механизмом захвата;

- грейферный переносящий шаговый;

- цепной шаговый;

- ролико-цепной шаговый;

- роторный;

Наиболее распространёнными шаговыми конвейерами являются

шаговые штанговые в которых штанга с захватами совершает возвратно- поступательные движения на определённый шаг, равный расстоянию между станками или кратный этому расстоянию.

Менее распространены переносящие грейферные шаговые конвейеры. В них детали поднимаются вместе с грейферами с помощью роликов, перемещаются на шаг, опускаются вместе с рамой (грейфером) на базовые опоры; при этом рама опускается ещё ниже и уходит назад.

Очень редко применяются цепные шаговые конвейеры. Работают по схеме орбитального движения. В них захваты размещены на цепи, которые вместе с цепью перемещаются периодически на шаг захватывая при этом заготовку.

Так же редко применяются непрерывно действующие ролико-цепные конвейеры. В них на звеньях цепи вместо захватов расположены свободно вращающиеся ролики, на которых располагаются детали, удерживаемые упорами. Ролики при этом прокатываются под деталями. При удалении упоров детали перемещаются вместе с роликами до следующих упоров.

Особое место занимают роторные и роторно-цепные непрерывно действующие конвейеры. В них детали передаются от загрузочного ротора на рабочий, а с рабочего на транспортный и далее на аналогичный загрузочному. Здесь в качестве Транспортного средства используют вращаэщиеся конвейеры-роторы с гнёздами расположенными на определённом расстоянии друг от друга, соответствующем позициям рабочего ротора для синхронизации перемещений.

Расчеты выполняются по следующим показателям (рис.2.22.):

- тяговые усилия штанги, цепи с учётом коэффициента трения детали по лотку и количество детали;

- шаг перемещения детали равен или кратен расстоянию между рабочими зонами станков;

- скорость перемещения в зависимости от конструкции конвейера, но не более 10 м/мин. из-за динамических нагрузок при остановке..

2.4 Подвесные конвейеры .

2.4.1. Общие положения.

Применяются на предприятиях серийного и массового производства для внутрицехового и межцехового перемещения штучных деталей и узлов. Их широкое применение объясняется рядом достоинств в числе которых возможность перемещения грузов по сложным пространственным трассам на большие расстояния; возможность совмещения транспортирования с различными технологическими операциями; возможность применения автоматического управления; они не занимают площади пола и могут проходить над основным оборудованием, проездами, проходами.

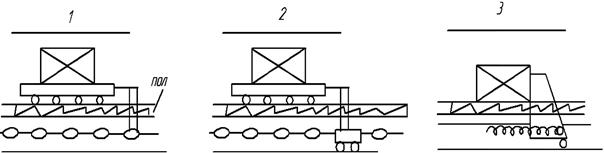

Различают 3 вида конструкций подвесных конвейеров:

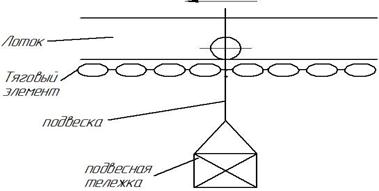

1. Грузонесущие. Наиболее распространённый тип. Состоит из подвесных тележек с подвесками, выполненных в виде крючков, лотков или платформ устанавливаемых на подвесном пути и постоянно связанных с тяговым элементом (рис. 2.23.) Конструкции тележек нормализованы и выбираются по статической нагрузке.

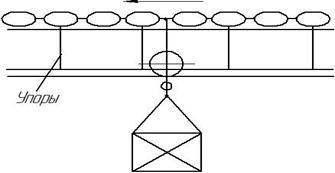

2. Грузотолкающие. В этой конструкции подвесные тележки не связаны с тяговыми элементами. В тяговых элементах установлены упоры, которые толкают подвешенные на направляющих лотках тележки (рис.2.24).

Рис. 2.23. – Схема грузонесущего подвесного конвейера.

Рис. 2.24.Схема грузотолкающего подвесного конвейера.

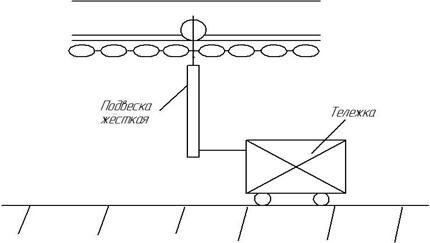

3. Грузотянущие. Здесь груз перемещается в тележках по полу цеха. Нижние тележки зацепляются с верхней подвеской, которая связана с тяговым элементом, и как бы тянутся за тяговым элементом (рис. 2.25.).

Рис. 2.25.Схема грузотянущего подвесного конвейера.

Достоинствами грузотолкающих и грузотянущих является возможность отвода тележки в сторону от трассы.

Если между тележками шаг более одного метра, то между ними, для ограничения провисания тягового элемента ставят холостые тележки.

Поворот гибкого тягового элемента в горизонтальной плоскости осуществляется с помощью звёздочки, блоков, а при R> 0,75 м. - подвесного пути, на вогнутых участках, для устранения отрывов тележки устанавливают направляющие контррельсы.

Подвесные пути имеют различный профиль, а крепятся к фермам перекрытий, к стенам колоннам или специальным стойкам (рис. 2.26.).

Рис. 2.26. Схемы профилей подвесных путей конвейеров.

В подвесных контейнерах применяют угловой привод устанавливаемый на поворотном участке трассы.

Натяжное устройство состоит из каретки, несущих натяжную звёздочку или блок. Перемещение осуществляется с помощью груза реже винтом и пружиной. Первое имеет преимущество автоматической регулировки натяжения тягового элемента.

В подвесных конвейерах предусмотрены предохранительные устройства срабатывающие на обрыве цепи в виде срезных штифтов или уловителей цепи.

Расчёт принципиально мало отличается от других типов цепных конвейеров с гибким тяговым элементом.

2.4.2. Грузоведущие напольные конвейеры.

Применяются для перемещения штучных, тяжёлых громоздких изделий в поточном производстве на сборочных, отделочных и других операциях (рис. 2.27.) Особенность их состоит в том, что тяговый элемент ведёт грузы при помощи тяг, штанг, крючков, штырей, кулачков. При этом грузы могут перемещаться:

- на собственном колёсном ходу

- по отдельным направляющим пути на тележках, когда ведущие кулачки крепятся к звеньям цепи шарнирно или жёстко.

- скольжением по отдельному настилу, здесь собачки, число которых равно числу одновременно перемещаемым грузам; совершают возвратно поступательные движения за один ход перемещая груз на один шаг.

- качениям по стационарным не приводным роликам.

Рис. 2.27. Схемы грузоведущих напольных конвейеров.

Достоинство в относительной простоте конструкции и дешевизне, малых габаритах и в отсутствии пути грузов и металлоконструкции.

К недостаткам – необходимость возврата пустых тележек или спутников к месту загрузки.

Различают 2 типа - цепные и цепештанговые. Цепные бывают с непрерывным и пульсирующим движением. Цепештанговые – только пульсирующий привод. Эти конвейеры замкнутые и могут быть как вертикальные так и горизонтальные с любой формой трассы.

При расчёте учитывают дополнительные сопротивления от силы трения из-за консольного приложения силы тяги по отношению к оси цепи.

2015-02-04

2015-02-04 2276

2276