Рис. 1

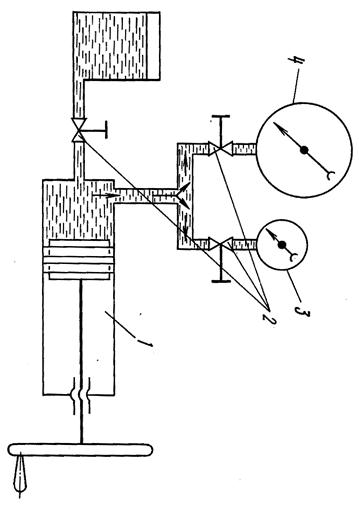

1. Воздушный фильтр 723900-4АТ

2. Угольник

3. Обратный клапан 636100М

4. Тройник

5. Автомат давления АД-50

(а - от компрессора,

b - к баллону,

c - от бортового зарядного штуцера,

d - в атмосферу)

Пневмопанель

Рис. 2

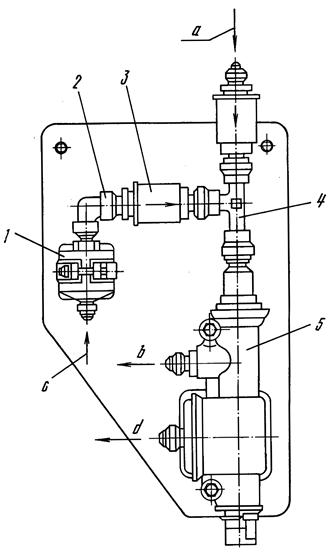

1. Подкос

2. Заглушка

3. Штуцер для слива конденсата

4. Штуцер для подвода сжатого

воздуха в баллон

5. Тройник

6. Клапан для внеаэродромной

подзарядки колес

(a - подвод сжатого воздуха;

b - слив конденсата)

Баллон

Рис. 3

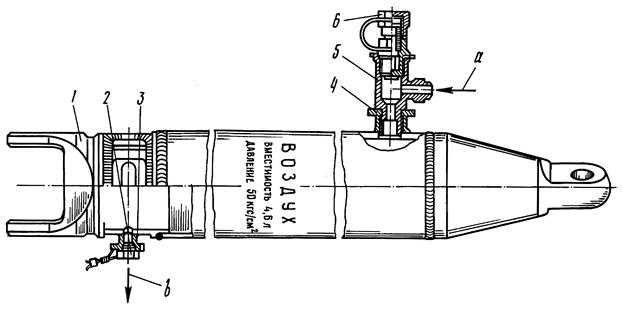

1. Штуцер

2. Корпус

3. Уплотнительное кольцо

4. Крышка

Штуцер зарядный бортовой

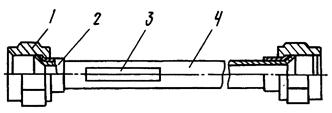

Рис. 4

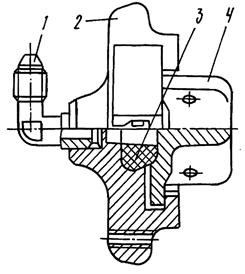

1. Накидная гайка

2. Ниппель

3. Маркировка

4. Трубка

Трубопровод типовой

Рис. 5

| РАСПРЕДЕЛЕНИЕ И ИСТОЧНИКИ СЖАТОГО ВОЗДУХА – ОТЫСКАНИЕ И УСТРАНЕНИЕ НЕИСПРАВНОСТЕЙ | ||

| Таблица 101 | ||

| Неисправность | Возможная причина | Устранение неисправности |

| 1. При открытом кране фильтра-отстойника не сливается конденсат и не выходит воздух | Засорение фильтра-отстойника | Снимите фильтр и промойте его чистым бензином, продуйте сухим сжатым воздухом и установите на место. В зимнее время, если кран на фильтре подмерз, подогрейте его теплым воздухом от подогревателя |

| 2. Механические повреждения трубопровода: вмятины, забоины, сплющивания или эл-липсность более 10 % (кроме мест изгиба), пробоины, скручивания, потертости и трещины | Длительная эксплуатация | Замените трубопроводы. ПРЕДУПРЕЖДЕНИЕ. ПЕРЕД ЗАМЕНОЙ ТРУБОПРОВОДА СТРАВИТЕ ДАВЛЕНИЕ ВОЗДУХА ИЗ СИСТЕМЫ. |

| 3. Касание трубопроводов о детали конструкции вертолета | Ослабление крепления трубопроводов | Отрегулируйте зазоры. Зазор между трубопроводами и неподвижными деталями конструкции должен быть не менее 3 мм, а зазор между трубопроводами и подвижными деталями конструкции должен быть не менее 8 мм. |

| Подтяните болтами или винтами отбортовочные хомуты или колодки, имеющие ослабление затяжки | ||

| 4. Нарушение лакокрасочного покрытия без повреждения самого трубопровода | Длительная эксплуатация | Протрите поврежденное место салфеткой, смоченной бензином, и покройте грунтовкой АК-070 и двумя слоями черной эмали ЭП-140 |

| 5. Коррозия трубопроводов глубиной не более 0,2 мм | Длительная эксплуатация | Зачистите места, пораженные коррозией, шлифовальной шкуркой № 6 и восстановите лакокрасочное покрытие |

| Продолжение табл. 101 | ||

| Неисправность | Возможные причины | Устранение неисправности |

| 6. Коррозия трубопроводов глубиной более 0,2 мм | Длительная эксплуатация | Замените трубопровод |

| 7. Трещины наружного слоя шланга | Длительная эксплуатация. Механические повреждения | Замените шланг |

| 8. Травление воздуха в соединении трубопровода | Недостаточная затяжка накидной гайки трубопровода. Обнаруживается мыльной пеной | Подтяните накидные гайки трубопроводов. ВНИМАНИЕ. НЕ СЛЕДУЕТ ДОПУСКАТЬ ЧРЕЗМЕРНОЙ ЗАТЯЖКИ. ТАК КАК ЭТО МОЖЕТ ПРИВЕСТИ К РАЗРУШЕНИЮ РЕЗЬБЫ В РАЗВАЛЬЦОВАННОЙ ЧАСТИ ТРУБОПРОВОДА |

| 9. Травление воздуха через заделку шланга в наконечник | Длительная эксплуатация. Обнаруживается мыльной пеной | Замените шланг |

| 10. Срыв резьбы накидной гайки | Чрезмерная затяжка. Обнаруживается при разборке соединения | Замените трубопровод |

| 11. Разрушение развальцованного конца трубопровода | Чрезмерная затяжка накидной гайки. Обнаруживается при разборке соединения | Замените трубопровод |

| 12. При нажатии на рычаг тормоза в системе тормозов падает давление | Травление воздуха в трубопроводах пневмосисте-мы. Определяется по манометру ТОРМОЗ на левой боковой панели электропульта | Место травления воздуха из тормозной системы установите путем прослушивания участков, где возможно травление. Если данный метод не дал положительных результатов, увлажните эти участки мыльной пеной и по пузырькам уточните место утечки воздуха. |

| Разберите соединение, выясните причину и замените неисправный агрегат или трубопровод |

РАСПРЕДЕЛЕНИЕ И ИСТОЧНИКИ СЖАТОГО ВОЗДУХА -

ТЕХНОЛОГИЯ ОБСЛУЖИВАНИЯ

Технология обслуживания распределения и источников сжатого воздуха включает следующие технологические карты:

ТК № 201. Слив конденсата из фильтра-отстойника пневматической системы.....………. 203/204

ТК № 202. Проверка состояния агрегатов и трубопроводов пневмати-

ческой системы..…………………………………………………………………….. 205.

ТК № 203. Проверка зарядки пневматической системы....................………………………… 209/210

ТК № 204. Проверка герметичности тормозной пневматической системы......…………….. 211/212

ТК № 205. Слив конденсата из баллонов пневматической системы...........…………………. 213

ТК № 206. Осмотр и промывка фильтра компрессора АК-50Т1.............…………………… 215/216

| К РО № | ТЕХНОЛОГИЧЕСКАЯ КАРТА № 201 | На странице 203/204 | |||

| Пункт РО 036.10.00а | Наименование работы: Слив конденсата из фильтра-отстойника пневматической системы | Трудоемкость чел.-ч | |||

| Содержание операции и технические требования (ТТ) | Работы, выполняемые при отклонениях от ТТ | Контроль | |||

| 1. Откройте створки капота редукторного отсека 2. Откройте кран на фильтре-отстойнике пневматической системы и слейте конденсат. При открытом кране слив конденсата из отстойника определяется по шипению воздуха и видимым парам и каплям воды, выходящим из трубки под давлением 3. После слива конденсата закройте кран фильтра-отстойника 4. Закройте створки капота редукторного отсека | |||||

| Контрольно-проверочная аппаратура (КПА) | Инструмент и приспособления | Расходуемые материалы | |||

| Отвертка для замков капота 8АТ-9 100-30 | Салфетка хлопчатобумажная | ||||

| К РО № | ТЕХНОЛОГИЧЕСКАЯ КАРТА № 202 | На страницах 205...207/208 |

| Пункт РО 036.10.00б | Наименование работы: Проверка состояния агрегатов и трубопроводов пневматической системы | Трудоемкость чел.-ч |

| Содержание операции и технические требования (ТТ) | Работы, выполняемые при отклонениях от ТТ | Контроль |

| 1. Откройте створки капотов двигательного и редукторного отсеков. Откройте съемный настил грузовой кабины и лючки в полу кабины экипажа для осмотра агрегатов УП25/2 и УПОЗ/2М 2. Проверьте внешнее состояние и надежность крепления: редукционного клапана УП25/2, редукционного ускорителя УПОЗ/2М и фильтра 723900-6АТ под полом кабины экипажа; пневмопанели и агрегатов, расположенных на ней в грузовой кабине; воздушного компрессора АК-50Т1 и фильтра-отстойника 5565-10 в редукторном отсеке. Агрегаты должны быть надежно закреплены и законтрены. Люфты, нарушение лакокрасочного покрытия, забоины и другие механические повреждения не допускаются 3. Проверьте внешнее состояние и надежность крепления трубопроводов в кабине экипажа, под полом кабины экипажа, под полом грузовой кабины, в редукторном отсеке и на подкосах основных опор шасси. Трещины и механические повреждения не допускаются Сплющивания или эллипсность трубопроводов более 10 % не допускаются. | См. табл. 101, п. 2 |

| Содержание операции и технические требования (ТТ) | Работы, выполняемые при отклонениях от ТТ | Контроль |

Эллипсность определяется по формуле К =  % где К — коэффициент эллипсности; Д1 — диаметр большого сечения; Д2 — диаметр малого сечения. Ослабление крепления трубопроводов и нарушение контровки не допускаются. Нарушение лакокрасочного покрытия и коррозия трубопроводов не допускаются 4. Проверьте состояние гибких шлангов на подкосах основных опор шасси. Трещины и другие механические повреждения не допускаются 5. Проверьте герметичность соединений агрегатов и трубопроводов: в магистрали воздушных баллонов, предварительно зарядив систему (см. 036.10.00в). ПРИМЕЧАНИЯ: 1. Зарядку пневмосистемы производите при расторможенных колесах шасси. 2. В магистрали зарядки травление воздуха можно определить в процессе подзаряд- ки системы по звуку. Произведите выдержку в течение не менее 30 мин, при этом показание манометра ВОЗДУХ на левой боковой панели электропульта не должно измениться: % где К — коэффициент эллипсности; Д1 — диаметр большого сечения; Д2 — диаметр малого сечения. Ослабление крепления трубопроводов и нарушение контровки не допускаются. Нарушение лакокрасочного покрытия и коррозия трубопроводов не допускаются 4. Проверьте состояние гибких шлангов на подкосах основных опор шасси. Трещины и другие механические повреждения не допускаются 5. Проверьте герметичность соединений агрегатов и трубопроводов: в магистрали воздушных баллонов, предварительно зарядив систему (см. 036.10.00в). ПРИМЕЧАНИЯ: 1. Зарядку пневмосистемы производите при расторможенных колесах шасси. 2. В магистрали зарядки травление воздуха можно определить в процессе подзаряд- ки системы по звуку. Произведите выдержку в течение не менее 30 мин, при этом показание манометра ВОЗДУХ на левой боковой панели электропульта не должно измениться: | См. табл. 101, п. 3 См. табл. 101, пп. 4..,6 См. табл. 101, п. 7 См. табл. 101, пп. 8, 9 |

| Содержание операции и технические требования (ТТ) | Работы, выполняемые при отклонениях от ТТ | Контроль | ||

| в тормозной магистрали (проверку герметичности производите при включенных тормозах колес шасси, см. 036.10.00г). В случаях негерметичности места утечки воздуха определяются путем прослушивания участков или более эффективным методом — нанесением мыльной пены. ПРИМЕЧАНИЕ. После проверки герметичности соединений мыльной пеной тщательно протрите их сухой салфеткой 6. Закройте створки капотов двигательного и редукторного отсеков, съемный настил пола и крышки лючков пола кабины экипажа | См. табл. 101, п. 12 | |||

| Контрольно-проверочная аппаратура (КПА) | Инструмент и приспособления | Расходуемые материалы | ||

| Плоскогубцы комбинированные Отвертка L = 190 мм, В = 6,5 мм Ключ для замков капота 8АТ-9100-30 Штангенциркуль ШЦ-1-125-0,1 ГОСТ 166-89 Лупа 7х ГОСТ 25706-83 Глубиномер индикаторный ГИ-2 ГОСТ 7661-67 с индикатором ИЧ10, цена деления 0,01 мм | ||||

| К РО № | ТЕХНОЛОГИЧЕСКАЯ КАРТА № 203 | На странице 209/210 | |||

| Пункт РО 036.10.00в | Наименование работы: Проверка зарядки пневматической системы | Трудоемкость чел.-ч | |||

| Содержание операции и технические требования (ТТ) | Работы, выполняемые при отклонениях от ТТ | Контроль | |||

| Проверьте зарядку пневматической системы вертолета по манометру МВУ-100К (ВОЗДУХ) на левой боковой панели электропульта. Зарядка пневматической системы должна быть в пределах 4...5+0,4 МПа (40...50+4 кгс/см2), Если давление воздуха менее 4 МПа (40 кгс/см2), произведите дозарядку пневматической системы вертолета сжатым воздухом (см. 012.20.00) | |||||

| Контрольно-проверочная аппаратура (КПА) | Инструмент и приспособления | Расходуемые материалы | |||

| К РО № | ТЕХНОЛОГИЧЕСКАЯ КАРТА № 204 | На странице 211/212 | |||

| Пункт РО 036.10.00г | Наименование работы: Проверка герметичности тормозной пневматической системы | Трудоемкость чел.-ч | |||

| Содержание операции и технические требования (ТТ) | Работы, выполняемые при отклонениях от ТТ | Контроль | |||

| Нажмите на рычаг тормоза и убедитесь в герметичности тормозной пневматической системы. При нажатии на рычаг давление по манометру ТОРМОЗ на левой боковой панели электропульта должно быть (3,1+0,3) МПа [(3 1+3) кгс/см2]. Давление в системе тормозов не должно падать. При опускании рычага тормоза давление должно упасть до нуля | См. табл. 101, п. 12 | ||||

| Контрольно-проверочная аппаратура (КПА) | Инструмент и приспособления | Расходуемые материалы | |||

| К РО № | ТЕХНОЛОГИЧЕСКАЯ КАРТА № 205 | На страницах 213, 214 |

| Пункт РО 036.10.00д | Наименование работы: Слив конденсата из баллонов пневматической системы | Трудоемкость чел.-ч |

| Содержание операции и технические требования (ТТ) | Работы, выполняемые при отклонениях от ТТ | Контроль |

| 1. Периодическим нажатием на рычаг управления тормозами колес стравите через редукционный ускоритель УПОЗ/2М давление воздуха в бортовых баллонах. Для ускорения стравливания воздуха разрешается отсоединить шланг подвода воздуха к тормозу одного из колес 2. Расконтрите и выверните пробку-заглушку из штуцера левого подкоса основной опоры шасси и слейте конденсат. Для полного слива конденсата отсоедините шланг от штуцера подвода воздуха в подкос из системы 3. Подсоедините к штуцеру подвода воздуха в баллон из системы шланг от наземного баллона и продуйте подкос сжатым воздухом под давлением 0,1...0,15 МПа (1...1,5 кгс/см2) 4. Подсоедините шланг подвода воздуха из системы к штуцеру подкоса, заверните заглушку и законтрите 5. Аналогично слейте конденсат из правого подкоса основной опоры шасси 6. Зарядите пневмосистему (см. 012.20.00) |

| Содержание операции и технические требования (ТТ) | Работы, выполняемые при отклонениях от ТТ | Контроль | ||

| 7. Проверьте герметичность соединений трубопроводов, которые отсоединялись при сливе конденсата, с помощью мыльной пены. Допускается травление воздуха не более 50 пузырьков в минуту | ||||

| Контрольно-проверочная аппаратура (КПА) | Инструмент и приспособления | Расходуемые материалы | ||

| Плоскогубцы комбинированные Отвертка L =190 мм, В = 6,5 мм Ключи гаечные S = 10×12, S = 17×19 Шланг для заправки пневмосистемы НУ-9902-150М Штуцер НУ-9902-60 Баллон со сжатым воздухом Редуктор на 150 кПа (1,5 кгс/см2) | Салфетка хлопчатобумажная Проволока контровочная КС 0,8 Кд ГОСТ 792-67 | |||

| К РО № | ТЕХНОЛОГИЧЕСКАЯ КАРТА № 206 | На странице 215/216 | |||

| Пункт РО 036.10.00е | Наименование работы: Осмотр и промывка фильтра компрессора АК-50Т1 | Трудоемкость чел.-ч | |||

| Содержание операции и технические требования (ТТ) | Работы, выполняемые при отклонениях от ТТ | Контроль | |||

| 1. Отверните болт стяжного хомута и снимите крышку-грибок 2. Снимите пружинный замок, верхнюю решетку, фетровый фильтрующий элемент и нижнюю решетку 3. Промойте все снятые детали чистым бензином и просушите 4. Осмотрите полость под фильтром и при обнаружении загрязнения протрите салфеткой, смоченной бензином 5. Нажимом на шток всасывающего клапана проверьте его работу. При снятии усилия со штока клапан должен без заеданий возвращаться в верхнее положение 6. Установите на место нижнюю решетку, фильтрующий элемент, верхнюю решетку, пружинный замок, крышку-грибок. Заверните болт стяжного хомута | |||||

| Контрольно-проверочная аппаратура (КПА) | Инструмент и приспособления | Расходуемые материалы | |||

| Ключ гаечный S= 10×12 | Салфетка хлопчатобумажная Нефрас-С 50/170 ГОСТ 8505-80 | ||||

РАСПРЕДЕЛЕНИЕ И ИСТОЧНИКИ СЖАТОГО ВОЗДУХА -

ПРАВИЛА ХРАНЕНИЯ

1. Если агрегаты пневматической системы не предназначены для немедленной установки

на вертолет, храните их в чистом, сухом и отапливаемом помещении и обязательно

законсервированными. Температура воздуха должна быть от 10 до 30 °С при относительной

влажности воздуха 45...75 %.

2. В помещении для хранения агрегатов нельзя одновременно хранить кислоты, щелочи,

заряженные аккумуляторы и другие вещества, способствующие коррозии.

3. Переконсервацию производите по истечении срока действия консервации и срока хранения.

ПРИБОРЫ КОНТРОЛЯ - ОПИСАНИЕ И РАБОТА

1. Общая часть

Для контроля за работой пневматической системы на вертолете установлены два манометра МВУ-100К, МА-60К.

Оба манометра размещены на левой боковой панели электропульта летчиков (см. 031.10.00).

1.1. Манометр МВУ-100К предназначен для контроля давления воздуха в баллонах пневмосистемы вертолета, которое должно быть в пределах 4...5+0,4 МПа (40...50+4 кгс/см2).

1.2. Манометр МА-60К предназначен для контроля давления воздуха в магистрали торможения, которое зависит от величины перемещения рычага управления тормозами при нажатии и должно быть не более (3,1+0,3) МПа [(31+3) кгс/см2].

ПРИБОРЫ КОНТРОЛЯ - ТЕХНОЛОГИЯ ОБСЛУЖИВАНИЯ

Технология обслуживания приборов контроля пневматической системы вертолета включает следующие технологические карты:

ТК № 201. Проверка манометра МА-60К, МВУ-100К.............………………………………… 203

| К РО № | ТЕХНОЛОГИЧЕСКАЯ КАРТА № 201 | На страницах 203...205/206 |

| Пункт РО 036.20.00а | Наименование работы: Проверка манометра МА-60К, МВУ-100К | Трудоемкость чел.-ч |

| Содержание операции и технические требования (ТТ) | Работы, выполняемые при отклонениях от ТТ | Контроль |

| ПРЕДУПРЕЖДЕНИЕ. ПРИ РАБОТЕ С МАНОМЕТРАМИ НЕОБХОДИМО СОБЛЮДАТЬ ОБЩИЕ ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ, РАСПРОСТРАНЯЮЩИЕСЯ НА ПРИБОРЫ, ИЗМЕРЯЮЩИЕ ДАВЛЕНИЕ 1. Снимите манометр с вертолета 2. Проверьте внешнее состояние манометра. Манометр не должен иметь повреждений, следов коррозии и загрязнений 3. Выполните следующие условия проверки: манометр должен быть установлен в рабочем положении (плоскость циферблата вертикальная); давление должно создаваться жидкостью или нейтральным газом; система, состоящая из соединительных линий, образцового манометра и проверяемого манометра (см. рис. 201), должна быть герметична. Для определения герметичности в системе создается давление, равное 6 МПа (60 кгс/см2). Систему считают герметичной, если в течение 5 мин в ней не наблюдается падение давления; температура окружающего воздуха должна быть (20±5) °С, относительная влажность воздуха не должна превышать 80 %; вибрация и тряска должны отсутствовать |

| |||||

| |||||

| |||||

| Содержание операции и технические требования (ТТ) | Работы, выполняемые при отклонениях от ТГ | Контроль | ||

| 4. Определите основную погрешность и вариацию показаний, для чего: произведите отсчет показаний при плавном повышении давления до 6 МПа (60 кгс/см2); выдержите манометр в течение 5 мин под давлением 6 МПа (60 кгс/см2); произведите отсчет показаний при плавном уменьшении давления. Стрелка при своем движении не должна касаться циферблата и стекла манометра. Предел допускаемой основной погрешности показаний манометра равен ±0,24 МПа (±2,4 кгс/см2). Вариация показаний манометра для каждой проверяемой отметки шкалы должна удовлетворять следующему условию: где N1 - показания проверяемого манометра при повышающемся давлении (при прямом ходе стрелки); N2 — показания проверяемого давления при понижающемся давлении (обратном ходе стрелки); Δ — значение основной абсолютной погрешности манометра 5. При положительных результатах проверки манометра произведите запись в паспорте о готовности к применению с указанием даты проверки и подписи лица, выполнявшего проверку | ||||

| Контрольно-проверочная аппаратура (КПА) | Инструмент и приспособления | Расходуемые материалы | ||

| Гидравлическая установка ГУМП-300 | ||||

Вертолет Ми-171

Руководство по технической

эксплуатации

Книга III

Изд. № 5/2881р-П00 з/н

2015-03-22

2015-03-22 1067

1067