Рідинне екстрагування може проводитись ступінчасто або шляхом безперервного контакту обидвох рідин. У разі ступінчастої екстракції змішування речовин та розділення фаз здійснюється у мішалках або відстійниках, які попарно створюють ступені екстракції. При цьому залежно від схеми здійснення процесу розрізняють одноступінчате, багатоступінчасте прямотечійне та багатоступінчате протитечійне екстрагування. У випадку безперервного контакту рідин технологічні середовища взаємодіють протитечійно в одному апараті-колоні.

При одноразового контакті компонент, що найбільш схильний до розчинення, буде переходити з вихідної суміші до розчинника, поки не відбудеться фазова рівновага між екстрактом та рафінатом. Така взаємодія становить ступінь зміни концентрації у процесі екстрагування або теоретичну ступінь екстракції. При цьому змішування вихідних елементів відбувається за допомогою мішалки (або змішуючого пристрою), а після практичного установлення рівноваги між фазами здійснюється розділення суміші у сепараторі (відстійнику) на екстракт та рафінат.

|

|

|

Проте одноступінчате екстрагування дає незначний ефект розділення та відповідно низьку продуктивність.

Багатоступінчаста екстракція у виробництві здійснюється за протитечійною схемою. Вихідна суміш надходить до верхньої, а розчинник – до нижньої частини колони. У результаті протитечійної взаємодії зверху та знизу колони утворюються незмішуючі фази, що розділяються методом відстоювання. При цьому вихідний розчин надходить до першої ступені апарату, а розчинник – до останньої. Кінцевий екстракт видаляється з першої ступені, а кінцевий рафінат – з останньої. Отже, свіжий вихідний розчин зустрічається з переробленим розчинником, а рафінат, що виходить із ступені промивається свіжим розчинником. Аналогічно у кожній проміжній ступені розчинник взаємодіє з більш концентрованим розчином та насичується компонентом, що екстрагується.

Залежно від способу енергопостачання процес екстрагування може здійснюватись без застосування додаткової механічної енергії та при використанні останньої.

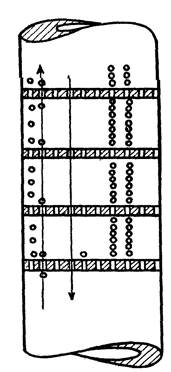

В екстраційних апаратах без застосування механічної енергії масообмін, як правило, відбувається між системою крапель (дисперсна фаза) та іншою рідиною (суцільна фаза) (див. рис.5.10). Дисперсійна фаза переміщується із суцільною під дією гравітаційних сил. При цьому процес масообміну значною мірою визначається швидкістю руху одиничної краплі. При відсутності внутрішньої циркуляції у краплі бачимо найменшу швидкість масопередачі. При наявності внутрішньої циркуляції збільшується степінь рухомості меж розділу та покращується масообмін.

|

|

|

| Рис. 5.10. Рух дисперсної фази в пульсуючих апаратах |

У разі, коли різниця щільностей фаз незначна, для отримання певної степені диспергування необхідно використовувати механічну енергію. Найбільший ефект при цьому способі обробки досягається у системах, що мають високий міжфазний поверхневий натяг. Інтенсифікація процесу пояснюється періодичним руйнуванням граничних плівок при пульсаційному русі середовищ.

5.3.3 Основні типи апаратів для рідинної екстракції без підведення механічної енергії

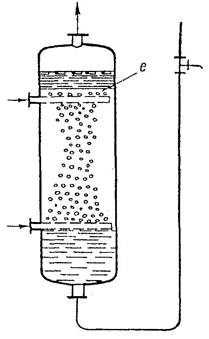

| Рис. 5.11. Розпилювальна колона екстрактора |

Контактні апарати для взаємодії потоків в системі рідина-рідина без підведення механічної енергії мають здебільшого форму вертикальної труби, у один кінець якої подається вихідний розчин, а в інший – розчинник. Одна із рідин утворює в колоні суцільну фазу, інша вводиться у диспергованому стані. Потік суцільної фази забезпечується насосом, в той час як рух диспергованої фази відбувається завдяки різниці густин обидвох рідин. Через це легка рідина завжди подається у нижню частину колони, а важка – у верхню. У процесі екстрагування поверхня контакту утворюється в результаті руху фаз при наявності різниці густин. Цей процес реалізується в апаратах розпилювального, поличного, тарілчастого та насадочного типів.

Розпилювальна колона (див. рис. 5.11) являє собою оболонку, що обладнана пристроями для диспергування рідини у вигляді дрібних крапель. Масообмін в апараті здійснюється при протитечійному переміщенні крапель диспергованої рідини у суцільній фазі. Контакт фаз, за такого процесу, має місце по всій довжині апарату, а повне розділення фаз відбувається лише на кінцевих стадіях процесу. Важка рідина видаляється з нижньої частини колони через U – видну трубу, висота змивного патрубка якої визначає положення поверхні розділу фаз у колоні.

5.3.4 Основні типи рідинних екстракторів з підведенням механічної енергії

Серед рідинних екстракторів з підведенням механічної енергії можна відзначити апарати змішувального, пульсаційного та відцентрового типів. У цих апаратах поверхня контакту утворюється завдяки використанню механічної енергії.

Класифікація основних різновидів екстракційних апаратів представлена у табл. 5.1.

Таблиця 5.1 - Класифікація екстракційних апаратів

| № п/п | Класифікаційна ознака | № п/п | Екстракційний апарат |

| Агрегатний стан взаємодіючих фаз | 1.1 | що працює у системі рідина-рідина | |

| 1.2 | що працює у системі тверде тіло-рідина | ||

| Режим роботи екстрактора | 2.1 | періодичної дії | |

| 2.2 | напівбезперервної дії | ||

| 2.3 | безперервної дії | ||

| Схема взаємодії технологічних середовищ | 3.1 | з прямотечійним режимом | |

| 3.2 | з протитечійним режимом | ||

| 3.3 | з режимом змішування | ||

| 3.4 | з комбінованим режимом |

Продовження табл. 5.1

| Спосіб енергопостачання процесу | 4.1 | з підведенням механічної енергії із-зовні | |

| 4.2 | з підведенням механічної енергії в середину системи | ||

| Величина тиску у робочій зоні | 5.1 | атмосферний | |

| 5.2 | вакуумний | ||

| 5.3 | що працює під тиском | ||

| Тип корпусу апарату | 6.1 | колонний | |

| 6.2 | камерний | ||

| Розташування корпусу апарату відносно горизонту | 7.1 | горизонтальний | |

| 7.2 | вертикальний | ||

| 7.3 | похилий | ||

| Кількість ступенів процесу | 8.1 | одноступінчастий | |

| 8.2 | багатоступінчастий | ||

| Властивості часток продукції, що обробляються у процесі | 5.1 | для крупнозернистих матеріалів | |

| 5.2 | для дрібнозернистих матеріалів | ||

| 5.3 | для тонкодисперсних матеріалів | ||

| 5.4 | для пастовидних матеріалів | ||

| 5.5 | для волокнистих матеріалів | ||

| 5.6 | для рідких матеріалів | ||

| Спосіб циркуляції екстрагента | 10.1 | з одноразовим проходженням екстрагента | |

| 10.2 | з рециркуляцією екстрагента | ||

| 10.3 | з орошенням продукції екстрагентом |

Продовження табл. 5.1

|

|

|

| Спосіб взаємодії фаз | 11.1. | з процесом у замкненому об’ємі | |

| 11.2 | при фільтрації рідини через нерухомий шар пористих часток | ||

| 11.3 | з рухомими технологічними фазами. | ||

| Конструктивні особливості екстрактора, що працює у системі тверде тіло-рідина | 12.1 | колонний | |

| 12.1.1 | з лопатевим транспортером | ||

| 12.1.2 | з шнековим транспортером | ||

| 12.1.3 | з ланцюговим транспортером | ||

| 12.1.4 | одноколонний | ||

| 12.1.5 | багатоколонний | ||

| 12.2 | ротаційний | ||

| 12.2.1 | барабанного типу | ||

| 12.2.2 | роторного типу | ||

| 12.3 | стрічковий | ||

| 12.4 | ковшовий | ||

| 12.5 | шнековий | ||

| 12.5.1 | одношнековий | ||

| 12.5.2 | двошнековий | ||

| 12.6 | батарейний | ||

| Гідродинамічний характер процесу | 13.1 | з нерухомим шаром продукції | |

| 13.2 | з рухомим шаром продукції | ||

| 13.3 | з “киплячим шаром” продукції | ||

| 13.4 | з пульсаційним рухом технологічного середовища |

Закінчення табл. 5.1

| Конструктивні особливості рідинних екстракторів | 14.1 | розпилювальний | |

| 14.2 | поличний | ||

| 14.3 | тарілчастий | ||

| 14.4 | насадочний | ||

| 14.5 | з додатковим перемішуванням | ||

| 14.5.1 | з лопатевими мішалками | ||

| 14.5.2 | з турбінними мішалками | ||

| 14.5.3 | роторно-дисковий | ||

| 14.6 | пульсаційний | ||

| 14.6.1 | з перфорованими тарілками | ||

| 14.6.2 | з розпилювальними колонами | ||

| 14.6.3 | з насадочними колонами | ||

| 14.7 | відцентровий |

Список рекомендованої літератури

1. Драгилев А.И. Технологические машины и аппараты пищевых производств [Текст] / А.И. Драгилев, Д.С. Дроздов. - М.: Колос, 1999. - 376 с.

2. Драгилев А.И. Технологическое оборудование предприятий кондитерской промышленности [Текст] / А.И. Драгилев. - М.: Колос, 1997. - 432 с.

3. Ковецкий Г.Д. Процессы и аппараты пищевых производств [Текст]/ Г.Д. Ковецкий, А.В. Королев. - М.: Агропромиздат, 1991. - 432.

4. Панфилов В.А. Технологические линии пищевых производств: создание технологического потока [Текст] / В.А. Панфилов, О.А. Ураков. - М.: Пищевая промышленность, 1996. - 472 с.

5. Панфилов В.А. Технологические линии пищевых производств (Теория технологического потока) [Текст] / В.А. Панфилов. - М.: Колос, 1993. - 288 с.

|

|

|

6. Машины и аппараты пищевых производств. [Текст]. В 2 кн.: учеб. для вузов / С.Т. Антипов, И.Т. Кретов, А.Н. Остриков и др., под ред. академика РАСХН В.А. Панфилова. - М.: Высшая школа, 2001. - кн. 1. - 703 с.; кн. 2 - 680 с.

7. Машины и аппараты пищевых производств: основы теории технологического потока: конспект лекций [Текст] / В.А. Панфилов, А.Ф. Сорокопуд. - Кемерово, 2001. - 80 с.

8. Ауэрман Л. Я. Технология хлебопекарного производства. - М.: Лег. и пищ. пром-сть, 1984. - 416 с.

9. Назаров Н. И. Технология макаронных изделий. -М.; Пищ. пром-сть, 1978. - 285 с.

10. Технология кондитерских изделий / Г. А. Маршалкин и др. -М.: Пищ. пром-сть, 1979. - 446 с.

11. Лисовенко А. Т. Технологическое оборудование хлебозаводов и пути его совершенствования. - М.: Лег. пром-сть,1982. - 208 с.

12. Головань Ю. П., Ильинский Н. А. Технологическое оборудование хлебопекарных предприятий. - М.: Пищ. пром-сть, 1979. - 384 с.

13. Зайцев И. В. Технологическое оборудование кондитерских фабрик. - М.: Лег. и пищ. пром-сть, 1984. - 448 с.

14. Маршалкин Г. А. Технологическое оборудование кондитерских фабрик. -М.: Лег. и пищ. пром-сть, 1984. - 448 с.

15. Лунин О. Г., Чернованник А. Я. Технологическое оборудование предприятий кондитерской промышленности. - М.: Пищ. пром-сть, 1975. - 343 с.

16. Чернов М. Е. Оборудование предприятий макаронной промышленности. -М.: Пищ. пром-сть, 1978. -442 с.

17. Сигал М. Н. и др. Оборудование предприятий пищевой промышленности. - М.: пищ. пром-сть; 1978. - 442 с.

Методичні вказівки

для виконання лабораторних робіт

з дисципліни «Машинно-апаратурні лінії переробки продукції рослинництва»

тематичний модуль 2, частина 1

«Технологічні лінії виробництва харчових продуктів шляхом збирання з компонентів сільськогосподарської сировини»

для студентів факультету

Механізація сільського господарства

зі спеціальності 6.090221, 7.090221 Обладнання переробних і харчових виробництв

Берник Ірина Миколаївна

Паламарчук Ігор Павлович

Фіалковська Лариса Василівна

Янович Віталій Петрович

Коректор

Підписано до друку _____. Формат А5 (148,5х210 мм)

Умовн.-друк. арк. ____. Зам. №____. Наклад 100 прим.

Видавничий центр

Вінницького національного аграрного університету

21008, Вінниця, вул. Сонячна, 3.

2015-03-22

2015-03-22 1673

1673