Метод производства заготовок для деталей машин определяется назначением и конструкцией детали, материалом, техническими требованиями, масштабом и серийностью выпуска, а также экономичностью изготовления.

На базовом предприятии заготовку блока зубчатых колес поучают ковкой – кованая поковка. Альтернативой этому способу получения заготовки можно рассматривать штампованную поковку. Для того чтобы выбрать наиболее целесообразный способ получения заготовки блока зубчатых колес в заданных условиях производства, необходимо выполнить ряд технико-экономических расчетов.

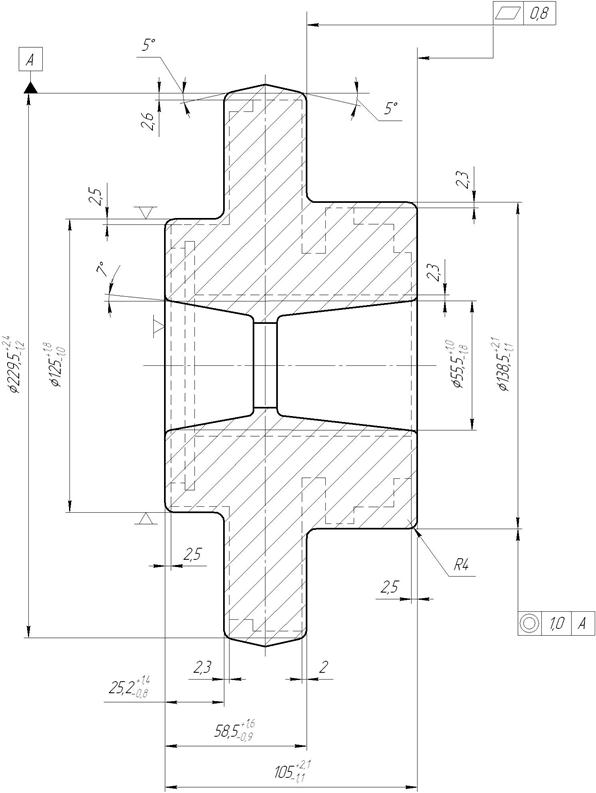

Вариант 1.Рассмотрим заготовку – штампованную поковку, получаемую методом горячей объёмной штамповки на КГШП.

Штампованная ковка имеет следующие характеристики:

1) степень сложности – С1,

2) точность изготовления поковки – Т1,

3) группа стали – М1.

Припуски на номинальные размеры детали назначаем по таблице [2, прил. 12]. На основании принятых припусков на размеры детали определяем расчетные размеры заготовки:

диаметральные:

Ø120 js7 + (2,2 + 0,3) × 2 = 125 мм

Ø224 + (2,3 + 0,3) × 2 = 229,2 принимаем 229,5 мм

Ø134 + (2 + 0,3) × 2 = 138,6 принимаем 138,5 мм

Ø60 – (2+0,3) × 2 = 55,4 принимаем 55,5 мм

линейные:

толщина 100 + 2,2 + 0,3 = 102,5 мм

толщина 25 + 2 + 0,3 = 27,3 принимаем 27,5 мм

толщина 54 + 1,7 + 0,3 = 56 мм

толщина 100 + 2 + 0,3 = 102,3 принимаем 102,5 мм

Предельные отклонения на размер заготовки определяем по табличным нормативам (ГОСТ 7505 – 74*).

Допуски на размеры штампованной заготовки [2, табл. 3.5]:

Ø  мм,

мм,

Ø  мм,

мм,

Ø  мм, Ø55,5

мм, Ø55,5  мм

мм

толщина 105(3,2)  мм,

мм,

25,2(2,2)  мм,

мм,

58,5(2,5)  мм.

мм.

Объём заготовки определяется объёмом элементарных фигур, которыми образована штампованная поковка:

Масса штампованной заготовки:

Принимая неизбежные технологические потери (угар, облай и т.д.) при КГШП равными 10%, определим расход материала на одну деталь:

Определяем показатели эффективности использования металла:

1) коэффициент весовой точности:

,

,

2) коэффициент выхода готового металла:

,

,

3) коэффициент использования металла:

.

.

Определим себестоимость штампованной поковки:

Сз2 = Sзтз2  – (тз2 –тд)Сотх,

– (тз2 –тд)Сотх,

где КМ – коэффициент, учитывающий материал поковки (для группы стали М1 → КМ = 1,0);

КС – коэффициент, учитывающий сложность штампованной поковки (для группы сложности С1 → КС = 0,75);

КВ – коэффициент, учитывающий массу заготовки; КВ =0,9

Sз – базовая себестоимость поковок, Sз =4,0 грн/кг

Сз2 = =4,0×21,57  ×0,75×1,0×0,9 – (21,57 – 9,5)1,0 = 76,75 грн.

×0,75×1,0×0,9 – (21,57 – 9,5)1,0 = 76,75 грн.

Вариант 2. Рассмотрим заготовку – кованую поковку. По данным базового предприятия масса такой заготовки составляет тз2 = 25,2 кг.

Определим технико-экономические показатели кованой поковки:

- количественные показатели технологичности заготовки:

1) коэффициент весовой точности:

2) коэффициент выхода металла:

Кв.г. =  =

=  = 0,46

= 0,46

3) коэффициент использования металла:

Ким =  =

=  = 0,37

= 0,37

- норма расхода материала по данным базового предприятия составляет:

Н = 25,2 кг

- технологическая себестоимость кованой поковки определяется по формуле:

Sпок =  ,

,

где С – базовая стоимость 1т кованых поковок, С = 5550 грн/т – стоимость 1т ступенчатых поковок для стали 40Х,

kC – коэффициент сложности, для ступенчатой поковки с отверстием

kC =1,2;

kМ – коэффициент, зависящий от материала заготовки, kМ = 1,13

Sотх – стоимость 1 кг отходов. Для легированных сталей можно принять Sотх = 1,0 грн.

Sпок =  =

=

= 189,65 –15,6 = 174,05 грн.

Технико-экономические расчёты показывают, что заготовка, полученная методом штамповки на КГШП, более экономична по использованию материала, чем кованая поковка.

Рисунок 1.2 – Штампованная заготовка блока зубчатых колес

2015-03-27

2015-03-27 1138

1138