Маршрут изготовления корпусов

Обработка корпусных деталей осуществляется в следующей последовательности:

1) обрабатываются основные базовые плоскости;

2) обрабатываются 2 базировочных и остальные отверстия в одной из базовых плоскостей;

3) обрабатываются основные отверстия начерно;

4) обрабатываются остальные поверхности и другие отверстия (кроме основных) заготовки;

5) окончательно обрабатываются основные отверстия заготовки.

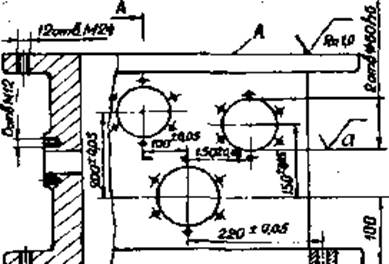

Маршруты изготовления корпуса, приведенного на рис. 7.23, в зависимости от условий обработки приведены в табл. 7.7 и 7.8.

В мелкосерийном производстве заготовку получают литьем в песчаные формы с ручной формовкой, в крупносерийном - заготовку получают литьем по металлическим моделям с машинной формовкой.

Рис. 7.23. Эскиз корпусной детали

7.7. Маршрут изготовления корпуса в условиях мелкосерийного производства

| № операции | Наименование операции | Содержание операции | Технологическая база | Технологическое оборудование |

| Вертикально фрезерная | Фрезеровать плоские поверхности корпуса А и Б начерно | Поверхности Б, Г и Д или А, Г иД | Вертикальнофрезерный станок 6А12П | |

| Вертикально- фрезерная | Фрезеровать плоские поверхности корпуса А и Б начисто | Поверхности Б, Г и Д или А, Г и Д | Вертикальнофрезерный станок 6А12П | |

| Радиально сверлильная | Сверлить, зенкеровать и развернуть 2 отверстия 0 20h7 и 12 отверстий М24 с поверхности Б по накладным кондукторам | Поверхности А, Г и Д | Радиальносверлильный станок 2М5 5 | |

| Сверлильная с ЧПУ | Расточить основные отверстия начерно и начисто | Поверхности Б и 2 отверстия 020 | Сверлильный станок с ЧПУ 21104Н7Ф4 | |

| Радиально- сверлильная | Сверлить и нарезать резьбы в остальных отверстиях по накладным кондукторам | Поверхность Б и 2 базовых отверстия | Радиальносверлильный станок 2М55 | |

| Радиаяыю- сверлильная | Расточить основные отверстия окончательно | Поверхность Б и 2 отверстия 0 20 | Радиальносверлильный ста- нок 2М55 |

7.8. Маршрут изготовления корпуса в условиях крупносерийного производства

| № операции | Наименование операции | Содержание операции | Технологическая база | Технологическое оборудование |

| Карусельно- фрезерная | Фрезеровать плоские поверхности начерно и начисто | Поверхность Б и 2 основных отверстия | Двухшгш ндел ьны й карусельно-фрезерный станок 6А23 | |

| Сверлильная с ЧПУ | Сверлить, зенкеровать и развернуть 2 отверстия 0 20h7. Сверлить и нарезать резьбу 12 отверстий М24 | Основное отверстие 1 | Сверлильный станок с ЧПУ 21Ю4Н7Ф42 | |

| Агрегатная | Расточить основные отверстия с двух сторон | Поверхность Б и 2 базовых отверстия 020 | Агрегатный станок | |

| Агрегатная | Обработать остальные крепежные отверстия | Поверхность Б и 2 базовых отверстия | Агрегатный станок | |

| Горизонтально- расточная | Расточить основные отверстия начисто | Поверхность Б н 2 базовых отверстия | Горизонтальный отделочно-расточной полуавтомат 2706А (двухсторонний) |

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ФЛАНЦЕВ И КРЫШЕК

7.4 Технология изготовления фланцев и крышек Служебное назначение фланцев и крышек и требования к ним

Фланцы и крышки служат для ограничения осевого перемещения вала, расположенного на подшипниках в изделии (машине), за счет создания определенного натяга или гарантированного осевого зазора между торцом наружного кольца подшипника и торцом фланца или крышки. Крышки, кроме того, используются для плотного закрытия различных отверстий и пространств с целью их изоляции от окружающей среды.

Технические требования на изготовление основных поверхностей фланцев и крышек: точность отверстий под подшипники по 6 - 7 квалитетам, шероховатость Ra = = 0,63... 1,25 мкм; точность наружных установочных поверхностей по 6 - 8 квалитету, шероховатость Ra = 0,63... 1,0 мкм; допуск цилиндричности и круглости поверхностей под подшипники 0,01... 0,02 мм; допуск соосности внутренних и наружных цилиндрических поверхностей 0,01... 0,03 мм; допуск торцового биения (допуск перпендикулярности торца) относительно оси отверстия (наружной цилиндрической поверхности) 0,03... 0,05 мм; плоскостность торцовых присоединительных поверхностей с шероховатостью Ra = 1,25... 1,5.

Материалы и способы получения заготовок для фланцев и крышек

Фланцы и крышки изготовляют из чугуна марок СЧ15, сталей 30, 35, 40, 45 и др. Крышки зачастую изготавливают из алюминиевых сплавов. Заготовками фланцев и крышек в зависимости от серийности выпуска являются стальные и чугунные отливки, поковки, штамповки, а также отрезанные от сортового прутка диски. Литье по выплавляемым моделям обеспечивает получение заготовок с минимальными припусками. Некоторые поверхности, например, отверстия под крепежные болты, не требуют дальнейшей механической обработки. Этот метод применяют при большой серийности изготовления фланцев. Стальные фланцы и крышки в средне- и крупносерийном производстве обычно изготавливают из штампованных заготовок, получаемых на молотах в подкладных закрытых штампах или высадкой на горизонтально-ковочных машинах.

Обработка фланцев и крышек

Обработка цилиндрических и торцовых поверхностей в зависимости от условий производства может производиться на универсальных токарных станках, станках с ЧПУ, вертикально-сверлильных станках, агрегатно-сверлильных станках, многошпиндельных вертикальных токарных полуавтоматах.

В серийном производстве обтачивание выполняется на токарных станках 16К20 и на станках 16К20Т, 16К20ФЗ, РТ725ФЗ с ЧПУ. При изготовлении фланцев и крышек в крупносерийном производстве на многошпиндельных вертикальных токарных полуавтоматах 1К282 и 1К284 возможна полная обработка всех поверхностей (с двумя загрузочными позициями и переустановкой заготовки после ее обработки с одной стороны).

Обработка крепежных отверстий осуществляется на вертикально-сверлильных, радиально-сверлильных станках, станках с ЧПУ, агрегатных станках.

Для фрезерования лысок используют фрезерные станки различных типов. Применяют различные универсальные и специальные приспособления с базированием заготовки по посадочному пояску, торцу и крепежному отверстию. В зависимости от технических требований поверхности цилиндрического пояска и торцов могут подвергаться шлифованию.

Сходные по конструктивным признакам фланцы и крышки обрабатывают по принципу групповой технологии.

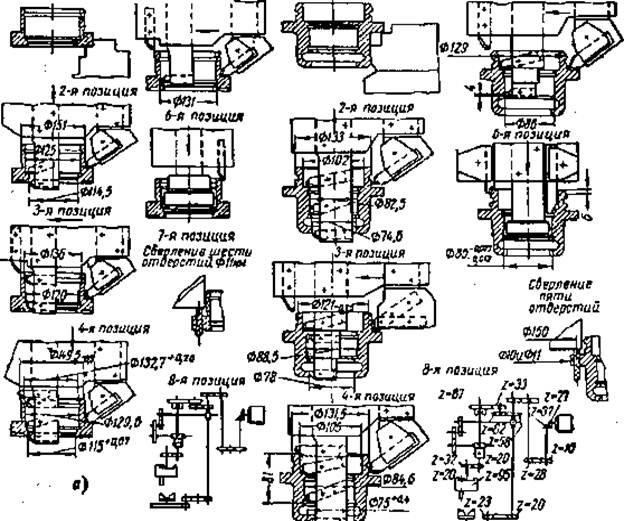

Рис. 7.24. Обработка фланца из круга на горизонтальном шести шпиндельном автомате

Изготовление фланца из прутка диаметром 70 мм на горизонтальном шестишпиндельном автомате показано на рис. 7.24. В этой наладке на второй позиции предусмотрен стружколом А, а на 3-й - четырехшпиндельная головка для нарезания резьбы и ощупывающее устройство для контроля отверстия на отсутствие обломков метчика.

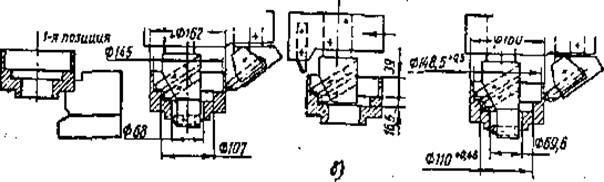

На рис. 7.25 показаны фланцы токарного станка, а на рис. 7.26 схемы их обработки на вертикальном восьмишпиндельном полуавтомате. Полуавтомат имеет одну загрузочную позицию 1, остальные - рабочие. Позиции 2, 3,4, 5 и 6 предназначены для точения, а позиции 7 и 8 - для многошпиндельного сверления.

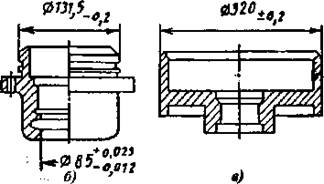

Наладка станка быстросменная. При переналадке станка с первого фланца (рис. 7.25, а и 7.26, а) на второй фланец (см. рис. 7.25, б и 7.26, 6) необходимо: на позициях 2,

3,4,5 и 6 повернуть резцедержатели револьверного типа на 120°, на позициях 2, 4 и 6 установить величину рабочего хода и на позиции 7 отключить сверлильную головку.

|

а)

Рис. 7.25. Фланцы токарного станка

Рис. 7.26. Схема групповой обработки фланцев токарного станка на вертикальном восьми шпиндельном полуавтомате

|

При переналадке станка со второго фланца на третий (см, рис. 7.25, в и 7.26, в) необходимо: на позициях 2, 3, 4, 5 и 6 повернуть резцедержатели на ] 20°, на позициях 2,4 и б установить величину рабочего хода и на позициях 7 и 8 отключить сверлильные головки.

Для сверления и зенкерования отверстий во фланцах широко применяют многошпиндельные сверлильные головки и поворотные столы.

Маршрут изготовления фланцев и крышек

Обработка фланцев и крышек осуществляется в следующей последовательности:

1) обрабатываются наружные, внутренние и торцовые поверхности;

2) обрабатываются крепежные отверстия;

3) обрабатываются остальные поверхности (лыски, радиальные отверстия и т.п.);

4) если необходимо, то осуществляется термообработка;

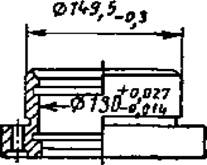

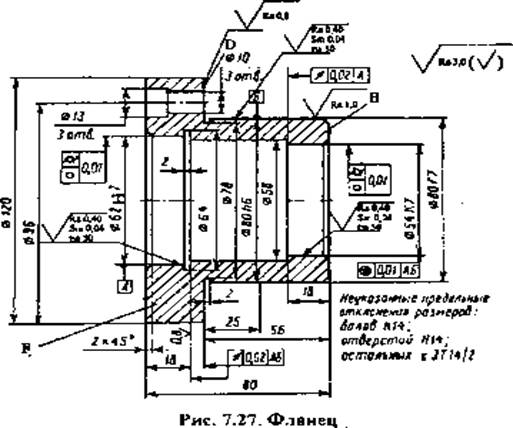

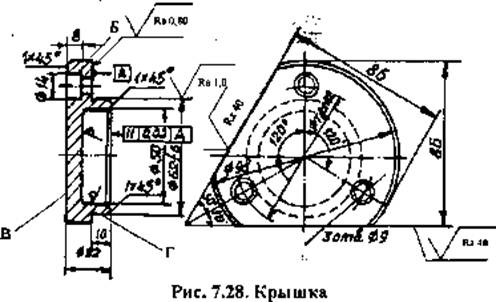

5) окончательно обрабатываются основные наружные и торцовые поверхности. Маршруты изготовления фланца (рис. 7.27) и крышки (рис. 7.28) приведены

в табл. 7,9 и 7.10. В качестве заготовки для фланца принята поковка, полученная методом ковки, для крышки - поковка, полученная методом штамповки

7.9 Маршрут изготовления фланца в условиях мелкосерийного и серийного производства

| № опера ции | Наименование операции | Содержание операции | Технологическая база | Техноло гическое оборудо вание |

| Токарная | Точить 0 120, зенкеровать и расточить 0 62Н7, 0 58, 0 54К7 и канавки 0 64, подрезать торец 0 120 и снять фаску на диаметре 62 | Поверхности Б и В | Токарный станок 16К20 | |

| Токарная | Точить поверхность и подрезать торец 0 80 с припуском под шлифование, точить канавку 0 78, снять 2 фаски | Поверхности 0 62Н 7, 0 54К7 и торец Г | Токарно- винторезный станок 16К20 | |

| ну: | Радиально- сверлильная | Сверлить 3 отверстия 0 10 и зенкеровать 3 отверстия 0 13 е - Si:- | Отверстие 0 54К7 и торец 8 | Радиально- сверлиль- ный станок 2Р135 |

| Кругло-шлифовальная | Шлифовать поверхности 0 80f7, 80h6 и торец D окончательно | Поверхности 0 62Н7 и 54К7 и торец Г | Круглошлифовальный станок ЗК12 |

7.10. Маршрут изготовления крышки в условиях крупносерийного производства

| № операции | Наименование операции | Содержание операции | Технологическая база | Технологиче ское оборудование |

| Токарная с ЧПУ | Подрезать торцы, обточить, проточить канавку и фаску | Поверхности Б и В | Токарный станок с ЧПУ 16К20ФЗ | |

| Токарная с ЧПУ | Подрезать торец, обточить наружную поверхность и сиять фаску с другой стороны | Поверхности Г и Д | Токарный станок с ЧПУ 16К20ФЗ | |

| Сверлильная с ЧПУ | Сверлить и цековать крепежные отверстия | Поверхности Г и А | Сверлильный станок с ЧПУ 2Р135Ф2 | |

| Фрезерная | Фрезеровать лыскн | Поверхности Г и А | Консольно- фрезерный станок 6М82Г | |

| Токарная с ЧПУ | Обточить 0 62f6 и подрезать торцы | Поверхности Б и В | Токарный станок с ЧПУ 16К20ФЗ |

7.5. Технология изготовления рычагов и вилок

Служебное назначение рычагов и вилок и технические условия на их изготовление

Рычаги и вилки являются звеньями систем машин, аппаратов, приборов и приспособлений, служащими для передачи силы и движения определенным деталям машин.

Например, для переключения передач в машинах, станках, необходимо осуществить перемещение зубчатого колеса в осевом направлении. Это переключение осуществляется вилкой через систему рычагов.

Основными техническими условиями на рычаги и вилки являются:

1) отверстия, поверхностями которых рычаги и вилки сопрягаются с валиками, выполняются по 7 — 8 квалитету точности и Ra = 0,6... 3 мкм;

2) точность расстояний между осями отверстий ± 0,1...±0,3 мм;

3) не параллельность осей отверстий не более 0,05... 0,3 мм на 100 мм;

4) допускаемая перпендикулярность обрабатываемых торцов бобышек рычагов осям отверстий 0,1... 0,3 мм на 100 мм;

5) твердость рабочих поверхностей рычагов и вилок 40 - 62 HRC.

Материалы и способы получения заготовок рычагов и вилок

В качестве материалов для изготовления рычагов и вилок служат: серый чугун СЧ12, СЧ16, СЧ21, СЧ41, ковкий чугун КЧ35-10, КЧ37-12, стали Ст. 5,20, 35, 45,40Х.

Выбор материала зависит от служебного назначения детали.

Чугунные заготовки рычагов и вилок получают обычно литьем в песчаные формы по металлическим моделям.

Стальные заготовки рычагов и вилок получают ковкой, штамповкой, литьем по выплавляемым моделям и реже сваркой.

Отверстия по чертежу D < 25 мм в заготовках, получаемых литьем в песчаные формы и штамповкой, обычно не получают.

2015-03-27

2015-03-27 5476

5476