Хлебопекарные предприятия мощностью более 30 т/сут проектируются только с бестарными складами. В пекарнях мощностью до 10 т/сут проектируют доставку муки контейнерами, на хлебозаводах – автомуковозами. Внутри производства мука транспортируется механическим, аэрозольным или комбинированным транспортом.

В складе для бестарного хранения муки должен быть обеспечен запас муки не менее, чем на 7 суток.

Проектируя склад, нужно выбрать и рассчитать количество силосов и бункеров, выбрать остальное оборудование: переключатели, фильтры, питатели, весы, просеиватели, воздухонагнетатели и обосновать их выбор.

Приемное устройство для муки, поступающей в автомуковозах, состоит из щитка К4-ХСВ для подключения гибких рукавов, оборудованных быстродействующими затворами. Щиток устанавливается снаружи здания у места разгрузки автомуковоза.

Переключатели рекомендуются двухпозиционные с электромеханическим приводом марки М-125 и М-126, Ш2-ХМБ-50 и Ш2-ХМВ-75. На предприятиях малой мощности можно предусмотреть загрузку силосов и по индивидуальным мукопроводам.

Фильтры применяют встряхивающиеся марки ХЕ-161 в силосах А2-Х2Е-160А, ХЕ-233 и др., ХЕ-162 – в производственных силосах, например, ХЕ163В-2,9. В бункерах М-111 и М-118 рекомендуется устанавливать фильтр М-102.

Питатели. В системах аэрозольтранспорта для смешивания муки с воздухом применяются шлюзовые, роторные питатели А2-ХПШ (вместо М-122), шнековые ПМШ-1, ПМШ-2 и ПМШ-3, камерные ХКН-О1Б.

Для просеивания муки используют бураты ПВ-1,5, ПВ-2,85 и просеиватели Ш2-ХМВ, Ш2-ХМВ-01, П2-П, А2-ХПГ, РЗ-ХМП.

Для взвешивания муки применяются автоматические порционные весы 6.041-АВ-50НК (устанавливаются в просеивательной линии) или применяют тензометрические взвешивающие устройства, при которых порционные весы не нужны.

Тензометрическое взвешивание является одновременно средством автоматизации и регулирования технологических процессов.

Генераторы сжатого воздуха. Для обеспечения сжатым воздухом бестарных установок муки применяют компрессорные станции с поршневым компрессором типа ВУ-3/4, ВУ-6/4 или применяют воздуходувки 1А-22-80. Помещение для воздуходувок и компрессорной должно находиться на первом этаже и иметь наружный вход и выход.

Внутризаводская транспортировка муки может осуществляться механическим или аэрозольным транспортом. Выбор того или иного способа необходимо в каждом отдельном случае обосновать.

При проектировании складов для бестарного хранения муки следует предусматривать площадь для приема 15-20 т муки в мешках с дальнейшим ее транспортированием в силосы или бункера для хранения или для подачи ее непосредственно в производственные просеивательные линии.

Для муки, доставленной в мешках, при подаче её в пневмосистему, применяется приемник ХПМ-66, оборудованный мешкоподъемником, пневматическим очистителем порожних мешков, пылесосом и роторным питателем, поставленным отдельно.

Силосы (бункера) могут быть круглой и прямоугольной формы, для хранения каждого сорта муки следует предусматривать не менее двух силосов.

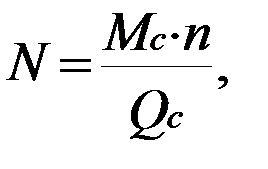

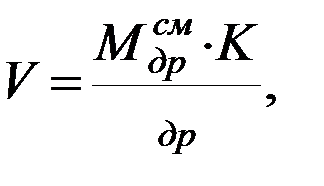

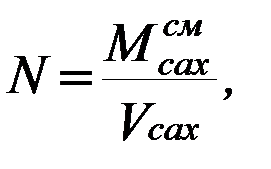

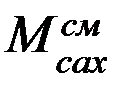

Количество силосов N (в шт) для отдельного сорта муки

(3.2.15)

(3.2.15)

где Мс – суточный расход муки, т; n – срок хранения муки, сут; Qс – полезная емкость силоса, т.

Зная геометрический объем бункера, легко определить полезную его ёмкость по муке, умножив геометрическую ёмкость на насыпную массу муки. Насыпная масса муки для обойной муки, муки высшего сорта, 1 и 2 сортов соответственно равна 0,60; 0,50; 0,4 т/м3.

Перед подачей на производство мука просеивается, очищается от металлопримесей.

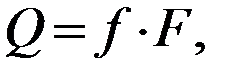

Производительность просеивателя Q (в т/ч)

(3.2.16)

(3.2.16)

где f – часовая просеивательная способность 1 м2 сита, т/ч (при просеивании пшеничной муки f = 2-3 т/ч, ржаной муки f = 1,5-2 т/ч); F – просеивательная поверхность сита, /1,5 и 2,85 м/

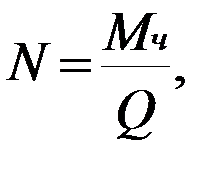

Количество просеивательных машин N (в шт)

(3.2.17)

(3.2.17)

где Мч – часовой расход муки по каждому сорту, т; Q – производительность просеивательных машин, т/ч.

В проекте хлебозавода принимают не менее двух мучных линий.

После взвешивания мука с помощью питателя поступает в производственные бункера для создания необходимого запаса, который должен обеспечивать бесперебойную работу тестоприготовительного оборудования в течение 1-2 смен. На каждый тестоприготовительный агрегат устанавливают два силоса, а при выработке ржано-пшеничных сортов, как правило, устанавливают по два силоса для приготовления закваски и один для приготовления теста.

Сырьё на хлебозавод доставляется специализированным автотранспортом. При поступлении сырья в жидком виде оно перекачивается в емкости для хранения. Для хранения каждого вида сырья следует предусматривать не менее двух емкостей, так как из одной сырье расходуется на производство, а во вторую принимают новую партию сырья. Перед очередным заполнением каждой емкости производят ее санитарную обработку.

Объёмы емкостей (в м3), необходимых для хранения сырья в жидком виде, рассчитываются по следующим формулам

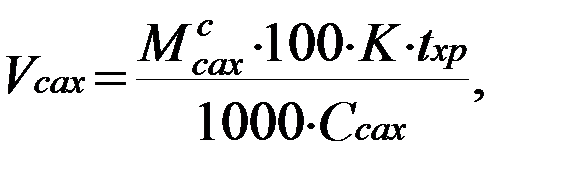

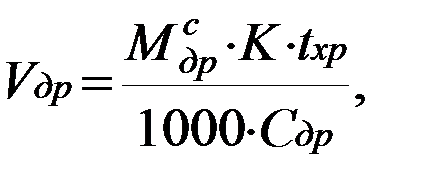

Для хранения сахарного раствора

(3.2.18)

(3.2.18)

где  - суточный расход сахара, кг; К – коэффициент увеличения объема чанов (К=1,25); tхр – срок хранения жидкого сахара, сутки; Ссах – содержание сахара, % к массе раствора (Ссах = 63 %).

- суточный расход сахара, кг; К – коэффициент увеличения объема чанов (К=1,25); tхр – срок хранения жидкого сахара, сутки; Ссах – содержание сахара, % к массе раствора (Ссах = 63 %).

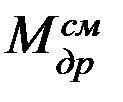

Для хранения дрожжевого молока

(3.2.19)

(3.2.19)

где

- суточный расход дрожжей, кг; К – коэффициент увеличения объема емкости (К=1,2); tхр – срок хранения дрожжевого молока, сутки; Сдр – содержание прессованных дрожжей в 1 л дрожжевого молока, кг/л (Сдр = 0,5 кг/л).

- суточный расход дрожжей, кг; К – коэффициент увеличения объема емкости (К=1,2); tхр – срок хранения дрожжевого молока, сутки; Сдр – содержание прессованных дрожжей в 1 л дрожжевого молока, кг/л (Сдр = 0,5 кг/л).

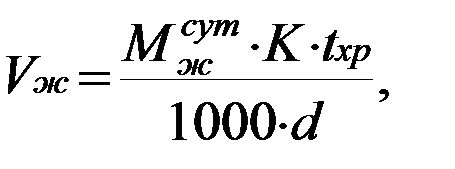

Для хранения всех видов жиров

(3.2.20)

(3.2.20)

где

- суточный расход жира, кг; К – коэффициент увеличения объема емкости (К=1,2); tхр – срок хранения жира, сутки); d – относительная плотность жира (d=0,98 для маргарина; d=0,92 для растительного масла), кг/л.

- суточный расход жира, кг; К – коэффициент увеличения объема емкости (К=1,2); tхр – срок хранения жира, сутки); d – относительная плотность жира (d=0,98 для маргарина; d=0,92 для растительного масла), кг/л.

Для хранения растительного масла, жиров, жидкого сахара, дрожжевого молока устанавливается ёмкости из нержавеющей стали типа СЖР, РЗ-ХТС, РЗ-ХТЖ (для жира) и РЗ-ХЧД.

Объем ёмкостей для хранения сыворотки, патоки определяется по формуле 2.20, плотность молочной сыворотки 1,06, патоки – 1,4 кг/л. Хранят сыворотку в резервуарах для созревания сливок марки Я1-ОСВ. Патока доставляется в цистернах и сливается в приемные баки, проходит стадию отстаивания и по трубам при помощи насоса или монжуса направляется на производство.

Солевой раствор (при мокром хранении соли) готовится и хранится в установках Т1-ХСУ-2, Т1-ХСБ-10 и Т1-ХСТ-80 (цифры указывают вместимость установки в тоннах). Запас соли рассчитывается на 15 суток хранения.

Если на предприятии применяется тарное хранение основного и дополнительного сырья, то предусматривается помещение для подготовки сырья, где устанавливается оборудование для подготовки воды, разведения прессованных дрожжей, просеивания сахара, приготовления растворов сахара, растапливания жира. Растворный узел размещается вблизи склада и возможно ближе к производству.

Для подготовки дрожжевой суспензии предусматривается пропеллерная мешалка Х-14 вместимостью 340 л. Габаритные размеры в мм: диаметр – 890, высота – 1600.

Общая ёмкость V (в л) для разведения дрожжей в смену

(3.2.21)

(3.2.21)

где  - сменный расход прессованных дрожжей, кг; К – коэффициент запаса, равный 1,2; др – содержание дрожжей в 1 л суспензии, кг (0,4 кг).

- сменный расход прессованных дрожжей, кг; К – коэффициент запаса, равный 1,2; др – содержание дрожжей в 1 л суспензии, кг (0,4 кг).

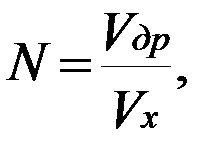

Таким образом, разведение дрожжей осуществляется несколько раз в смену

(3.2.22)

(3.2.22)

где Vдр – общая емкость для разведения дрожжей в смену, л; Vх – вместимость мешалки Х-14 (340 л).

Подготовка сахара заключается в просеивании и растворении. Для очистки сахара применяются просеиватели марки «Пионер».

Для подготовки сахарного раствора можно использовать мешалку Х-14 или сахарожирорастворитель СЖР вместимостью 200 л. Габаритные размеры (в мм): диаметр – 745, высота – 1065.

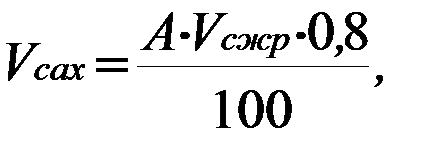

Одновременная загрузка сахара Vсах (в кг)в мешалку (растворитель) составит

(3.2.23)

(3.2.23)

где А – концентрация сахарного сиропа, %; Vсжр – вместимость мешалки (растворителя), л; 0,8 – коэффициент заполнения.

Загрузка сахара в сахарорастворитель производится несколько раз в смену

(3.2.24)

(3.2.24)

где  - сменный расход сахара, кг; Vсах – одновременная загрузка сахара, кг.

- сменный расход сахара, кг; Vсах – одновременная загрузка сахара, кг.

Для получения жира (маргарина, сливочного масла) в растопленном состоянии применяют сахарожирорастворители СЖР или жирорастворители Х-15Д вместимостью 190 л. Габаритные размеры в мм: диаметр – 837, высота – 1570.

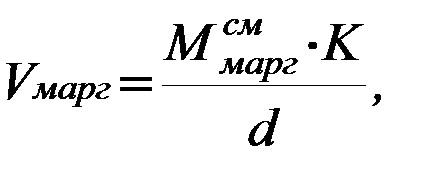

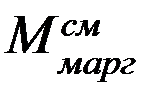

Общая ёмкость Vмарг (в л) в смену для растопленного жира

(3.2.25)

(3.2.25)

где  - сменный расход жира, кг; К – коэффициент запаса, равный 1,2;

- сменный расход жира, кг; К – коэффициент запаса, равный 1,2;

d – относительная плотность маргарина, кг/л (0,98). Загрузка жира в жирорастопитель производится несколько раз в смену:

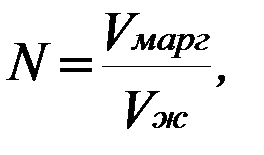

(3.2.26)

(3.2.26)

где Vмарг – общая емкость в смену растопленного жира, л; Vж – вместимость жирорастворителя, л.

Сырьевой склад желательно размещать рядом с силосным и тестоприготовительным отделением. В складе должно быть два наружных выхода и вход в производственное помещение.

Скоропортящееся сырье должно храниться тарным способом в холодильных камерах, площадь которых необходимо рассчитать. Расчет складского запаса сырья в таре и площади для его хранения ведется по формуле, указанной в таблице 21.

Таблица 21

2015-03-20

2015-03-20 3264

3264