· Отливки из черных и цветных металлов.

· Металлокерамические заготовки.

· Кованные и штамповочные заготовки.

· Прокат.

· Сварка.

· Неметаллические материалы.

· Штамповка из местного материала.

Заготовки для обработки на станках с ЧПУ должны иметь минимальные и равномерные припуски, обеспечивающие получение заданной точности и шероховатости поверхностей. Точность заготовок должна быть выше, чем для станков с ручным управлением, в противном случае при обработке в автоматическом режиме большое рассеивание размеров заготовок обуславливает снижение точности готовых деталей. Этим требованиям хорошо отвечают заготовки из проката.

Заготовки из круглого проката детали типа втулка в большинстве случаев более целесообразны, так как кованные, штампованные заготовки требуют дополнительных затрат.

Составляем маршрут обработки наибольшего диаметра Ø69 мм, выбираем припуски на механическую обработку по таблице 8.2 стр. 204-208 (Харламов Г.А. Припуски на механическую обработку: справочник / Г.А. Харламов, А.С. Тарпанов – М.: Машиностроение, 2006. – 256 с.:ил.)

Черновое обтачивание – 14 квалитет – Zi = 1,8 мм

Получистовое обтачивание – 12 квалитет – Zi = 0,5 мм

Определяем общий припуск на заготовку:

Z0 = 1,8+0,5 = 2,3 мм

Определяем диаметр заготовки:

Дз = Дн + Z0 = 69+2,3 = 71,3 мм

Скорректируем подачу проката по сортаменту по табл. 7.1 стр. 188 (Харламов Г.А. Припуски на механическую обработку: справочник / Г.А. Харламов, А.С. Тарпанов – М.: Машиностроение, 2006. – 256 с.:ил.):

Ø75  мм

мм

Выбираем круг Ø75 ГОСТ 2590-2006 / сталь 45 ГОСТ 1050-88

Определяем припуск на подрезку торцов по табл. 8.37 стр. 242 (Харламов Г.А. Припуски на механическую обработку: справочник / Г.А. Харламов, А.С. Тарпанов – М.: Машиностроение, 2006. – 256 с.:ил.):

а = 2,4±0,7 мм

Определяем длину заготовки:

L=Lн+2а = 237+2×2,4= 241,8 мм = 242±0,7 мм

При заданной производственной программы 40 шт. в год, в мелкосерийном типе производства в качестве заготовок для детали вал промежуточный – 303763.011 выбираем холоднотянутый прокат обычной точности – В, Ø 75 мм и l = 4000 мм по ГОСТ 7417 – 75, из стали 45 по ГОСТ 1050-88.

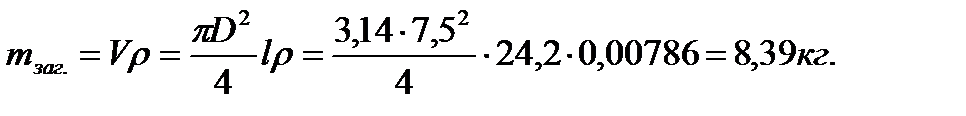

Определяем коэффициент использования материала

Определяем коэффициент использования материала

2.2. Обоснование выбранного варианта тех пр

2.3. выбор и обоснование технологических баз

Важнейшим этапом проектирования технологических процессов изготовления деталей является выбор технологических баз. От правильности их выбора в значительной степени зависят: точность выполнения размеров; правильность взаимного расположения обрабатываемых поверхностей; степень сложности и конструкция установочно-зажимных приспособлений, режущих и измерительных инструментов; общая трудоемкость обработки заготовок. В автоматизированном производстве значение правильного выбора технологических баз еще больше возрастает, так как обработка основывается на принципе автоматического получения размеров, в котором технологическая база является одним из составляющих элементов.

Базой называется поверхность или совокупность поверхностей, ось точку детали или сборочные единицы по отношению, к которой ориентируются другие детали, образуемые на данной операции.

По характеру базы подразделяют на конструкторские, технологические и измерительные.

Конструкторские базы разделяют на основные и вспомогательные, учет которых при конструировании имеет существенное значение.

Основная база определяет положение самой детали в изделия, а вспомогательная база – положение присоединяемой детали относительно данной.

Технологической базой называют поверхность, определяющую положение детали в процессе их изготовления.

Измерительной базой называют поверхность, определяющую положение детали и средств контроля.

В зависимости от служебного назначения все поверхности детали по ГОСТ 21495-76 подразделяются на основные, вспомогательные, исполнительные и свободные.

Основные поверхности – это поверхности определяющие положение данной детали в изделии.

Вспомогательные поверхности – это поверхности, определяющие положение всех присоединяемых деталей относительно данной.

Исполнительные поверхности – это поверхности, выполняющие служебное назначение детали.

___________________________ Свободные поверхности – это поверхности, не соприкасающиеся с поверхностями других деталей и предназначенные для соединения основных вспомогательных и исполнительных поверхностей между собой с образованием совместно-необходимой для конструкции формы детали.

Назначение технологических баз начинается с выбора комплекта постоянных баз, которые должны быть подготовлены на первой операции. В качестве первоначальных (черновых) технологических баз следует выбирать поверхности, относительно которых на первой или первых операциях могут быть обработаны поверхности, используемые при дальнейшей механической обработке как постоянные (чистовые) технологические базы.

В качестве черновых баз при обработке деталей типа круглых стержней, валов принимают необработанные наружные цилиндрические поверхности и один из торцев. Чистовыми базами являются преимущественно конусные центровые отверстия, на которых выполняется черновая и чистовая обработка большинства поверхностей.

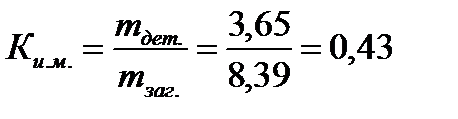

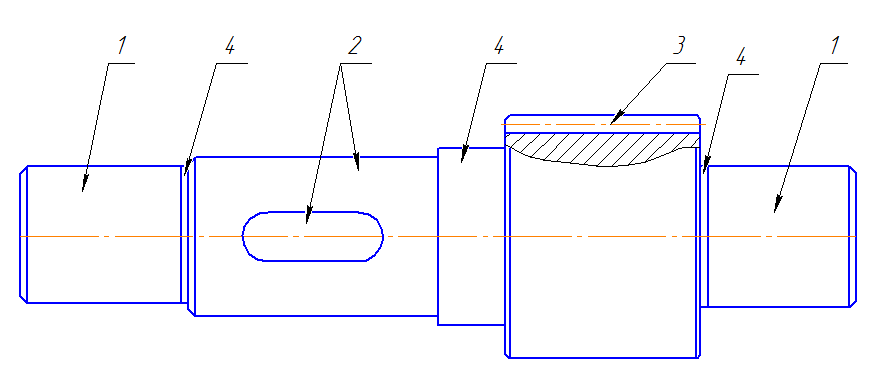

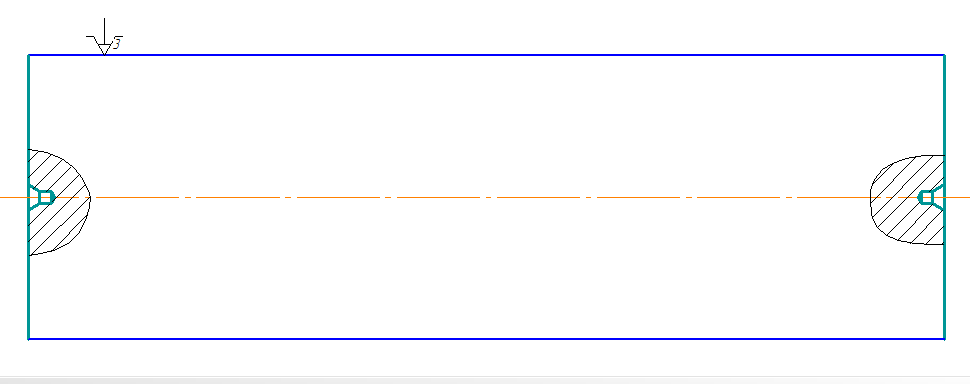

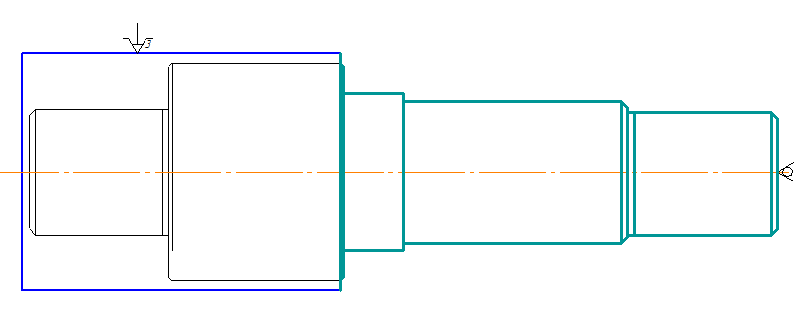

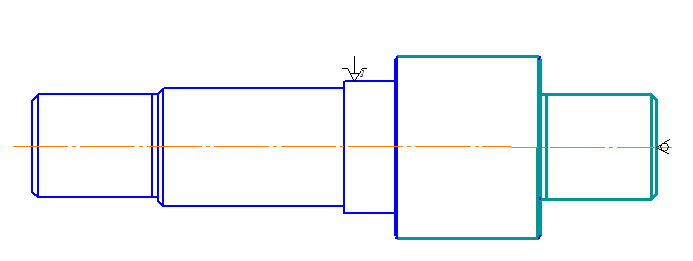

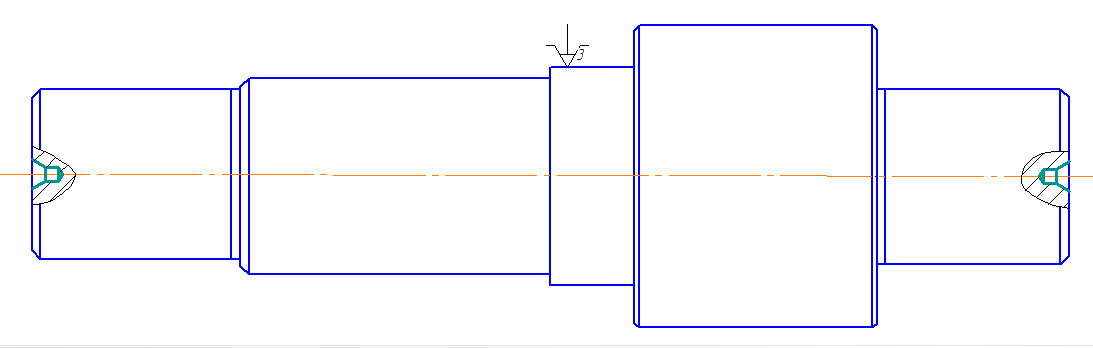

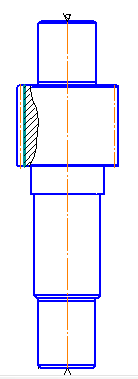

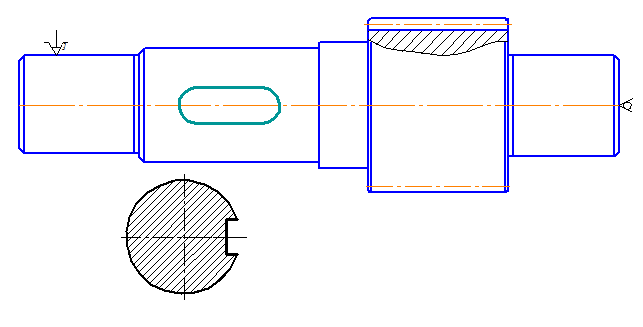

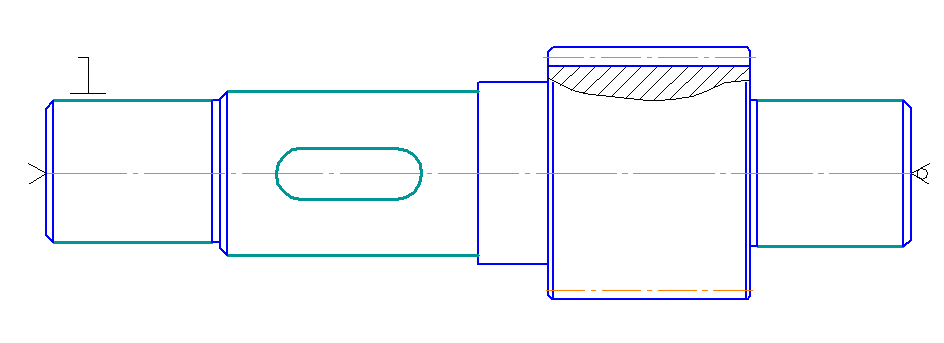

Рисунок 2.3.1 поверхности детали вал промежуточный 303763.011

1. Основные поверхности; 2. Вспомогательные поверхности; 3. Исполнительные поверхности; 4. Свободные поверхности

Таблица базирования по маршруту обработки детали

Таблица 2.3.1.

| № оп. | Наименование операции | Базовые поверхности | Эскиз обработки |

| Заготовительная | Наружная поверхность |  | |

| Токарно-винторезная | Наружная поверхность |  | |

| Токарная с ЧПУ | Наружная поверхность, центровочное отверстие |  | |

| Токарная с ЧПУ | Наружная поверхность, центровочное отверстие |  | |

| ТО | |||

| Токарно-винторезная | Наружная поверхность |  | |

| Зубофрезрная | Центровочные отверстия |  | |

| Слесарная | |||

| Вертикально-фрезерная | Наружная поверхность, центровочное отверстие |  | |

| Слесарная | |||

| Круглошлифовальная | Наружная поверхность, центровочное отверстие |  | |

| Контрольная |

Для обработки всех поверхностей применяется наружная поверхность

Выбранные технологические базы обеспечивают точность выполнения размеров, правильность взаимного расположения обрабатываемых поверхностей. На основании выбранных баз определили степень сложности и конструкцию установочно-зажимных приспособлений, режущих и измерительных инструментов.

В таблице 2.3.1 показано, что на всех операция деталь зажимается по наружной поверхности. Это обеспечивает правильное изготовление детали и получения нужных размеров.

2.4. Выбор оборудования и режущего инструмента

Выбор модели станка, прежде всего, определяется его возможностью обеспечить точность размеров и формы, а также качество поверхности изготовляемой детали. Если эти требования можно обеспечить обработкой на различных станках, определенную модель выбирают из следующих соображений:

1. Соответствие основных размеров станка габаритам обрабатываемой деталей, устанавливаемых по принятой схеме обработки;

2. Соответствие станка по производительности заданному масштабу производства;

3. Возможность работы на оптимальных режимах резания;

4. Соответствие станка по мощности;

5. Возможность механизации и автоматизации выполняемой обработки;

6. Наименьшая себестоимость обработки;

7. Реальная возможность приобретения станка;

8. Необходимость использования имеющихся станков.

Таблица 5 - Выбор оборудования и режущего инструмента по маршруту обработки

| № п/п | Название операции | Оборудование | Режущий инструмент |

| Заготовительная | Пила 600×50×2,5 | ||

| Токарно-винторезная | Токарно-винторезный станок модели 16К20, N=11кВт | Резец 2112-0011 ГОСТ 18880-73, сверло ГОСТ 10903-73, гост | |

| Токарная с ЧПУ | Токарный станок с ЧПУ модели Alpha 1460XS,N=11кВт | Державка SDJCL 2020k11, Пластина ТМ4000 DNMG 150608 | |

| Токарная с ЧПУ | Токарный станок с ЧПУ модели Alpha 1460XS,N=11кВт | Державка SDJCL 2020k11, Пластина ТМ4000 DNMG 150608 | |

| ТО | Печь | ||

| Токарно-винторезная | Токарно-винторезный станок модели 16К20, N=11кВт | сверло ГОСТ 10903-73, | |

| Зубофрезрная | 5М324А N=7.5 кВт | Фреза 2510-4282 ГОСТ 9324-80 | |

| Слесарная | Верстак | Напильник 1465-80 | |

| Вертикально-фрезерная | 6Р12 N=7.5 кВт | Фреза шпоночная 2234-0371 Р9 ГОСТ 9140-78 | |

| Слесарная | Верстак | Напильник 1465-80 | |

| Круглошлифовальная | 3А151 | Круг 350 ´ 63 ´ 127 25А 10-П С2 7 К1А 35 м/с А 1 кл. ГОСТ 2424-83 | |

| Контрольная | Контрольный стол |

Выбранные модели станков, прежде всего, обеспечивают точность размеров и формы, а также качество поверхности изготовляемой детали.

Выбор режущих инструментов основан исходя из условий обработки детали с учетом вида станка, режимов обработки, материала обрабатываемой заготовки, её размеров и конструкции, требуемой точности обработки, шероховатости поверхности, типа производства.

На станках с ЧПУ токарной группы особенно эффективно применение инструментов с многогранными неперетачиваемыми пластинками из твердого сплава и сверх твердых материалов. Они обеспечивают стабильность геометрии, возможность использования максимальной мощности станка, повышенную стойкость инструмента, упрощают наладку станка при износе инструмента. При износе одной из режущих кромок пластинку поворачивают, вводя в работу новую грань. Погрешность положения новой грани обычно не превышает 0,1 мм и может быть легко устранена при помощи корректоров системы ЧПУ.

Широкие технологические возможности станков с ЧПУ позволяют обойтись сравнительно узкой номенклатурой инструментов при обработке различных деталей. Программируемой точкой резца служит либо его вершина, либо центр закругления при вершине.

Сборные резцы с пластинками правильной трехгранной формы применяются для нарезания резьбы с шагом менее 2 мм. Резцы с ромбическими и призматическими пластинами используют для резьбы с шагом более 2 мм.

Таблица 6 -Технические характеристики токарного с ЧПУ станка

| Технические характеристики | Alpha 1460XS |

| Расстояние между центрами, мм/дюйм | |

| Макс, ход салазок по оси Z. мм/дюйм | |

| Диаметр заготовки над станиной, мм/дюйм | |

| Диаметр заготовки в гаге, мм/дюйм | |

| Ширина гапа от планшайбы, мм/дюйм | |

| Диаметр заготовки над направляющими, мм/дюйм | |

| Отверстие в шпинделе, мм/дюйм | 78/3 |

| Передний конец шпинделя | Camlock D1-8 |

| Конус отверстия во втулке шпинделя | МК5 |

| Частоты вращения шпинделя, об/мин | |

| Низкий диапазон | 1-247 |

| Средний диапазон | 1 -740 |

| Верхний диапазон | 1 — 2200 |

| Мощность главного двигателя, кВт | |

| Диапазон постоянной мощности, об/мин | 71 — 2200 |

| Ход пиноли задней бабки, мм/дюйм | |

| Диаметр пиноли задней бабки, мм/дюйм | |

| Конус Морзе отверстия задней бабки | МК6 |

| Потребная мощность питания. кВА | 31.5 |

| Расстояние от пола до центров шпинделя, мм/дюйм | |

| Общая длина, мм/дюйм | |

| Общая ширина, мм/дюйм | |

| Общая высота, мм/дюйм | |

| Общий вес (нетто), кг |

2.5.Расчет промежуточных припусков и операционных размеров

| Технологические переходы обработки поверхности | Элементы припуска, мм | Расчетный припуск 22min,мкм | Допуск б, мкм | Предельный размер, мм | предельные значения припусков, мкм | ||||

| Rz | T | p | dmin | Dmax |  |  | |||

| Заготовка | 68,83 | 70,73 | |||||||

| Точение | 7,26 | 68,26 | 69,20 | ||||||

| Итоги: |

Выбираем точность и качество поверхности (Rz;) штамп заг по табл 2,7 стр 65

Выбираем точность и качество поверхности (Rz;h) заготовки из проката после механической обработки по табл. 29 стр. 67

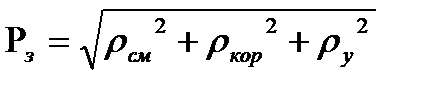

Определяем пространственные отклонения расположения обрабатываемых поверхностей заготовки по формуле:

Определяем остаточные значения пространственных отклонений Δу после механической обработки использую табл. 29 стр. 67

Рассчитываем минимальные припуски 2Zmin по всем техническим переходам и определяем используя формула 2.4.стр.15.

2Zmin  =2(200+250+1890)=4680

=2(200+250+1890)=4680

2Zmin

2(32+30+113,4)=350,8

2(32+30+113,4)=350,8

Zmax=(97,2-95,00)*1000=2200

Zmin=(95.87-95.00)*1000=870

2200-870=2200-8703

2.6.Расчет режимов резания

Технологическое оборудование: токарный с ЧПУ станок модели Alpha 460XS

Режущий инструмент: Пластина ТМ4000 DNMG 150608

По карте 1, лист 3 определяем основные стадии обработки. Для получения размеров детали, соответствующих 14-му квалитету, из заготовки 16-го квалитета необходимо вести обработку за одну стадию - черновую.

Выбор глубины резания

По карте 2 определяют минимально необходимую глубину резания для получения чистовой стадии обработки.

При чистовой стадии обработки: для всех поверхностей, диаметр которой соответствует интервалу размеров 50... 80, мм, рекомендуется t=1,5 мм (поз.№4, инд. «а»).

Выбор инструмента

На станке Alpha 1460XS используют резцы с сечением державки 20×20 мм. Толщина пластины 6,4 мм.

По приложениям 1,5 и исходя из условий обработки принимаем ромбическую форму пластины с углом при вершине  =55° с напылением для черной стадиии обработки.

=55° с напылением для черной стадиии обработки.

По приложению 6 выбирают способ крепления пластины – клин-прихватом для всех стадий обработки.

Нормативный период стойкости находим по приложению 13 Т=30 мин.

Выбор подачи

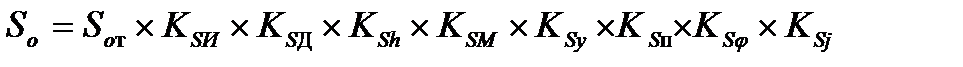

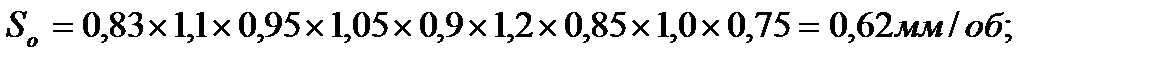

Для черной стадии обработки подачу выбираем по карте 3. Для всех поверхностей при точении детали диаметром до 180 мм с глубиной резания t=1,5 мм рекомендуется подача Sот = 0,83 мм/об (поз. 1, инд. «в»). По карте 3 определяем поправочные коэффициенты на подачу в зависимости от инструментального материал KSи = 1,1.

По карте 5 определяем поправочные коэффициенты на подачу для черной и получистовой стадий обработки для измененных условий обработки в зависимости от:

Сечения державки резца KSД = 0,95;

Прочность режущей части KSh = 1,05;

Механический свойств обрабатываемого материла KSМ = 0,9;

Схемы установки заготовки KSу = 1,2;

Состояния поверхности заготовки KSn = 0,85;

Геометрических параметров резца KSφ = 1,0;

Жестокости станка KSj = 0,75.

Окончательно подачу для черной стадии обработки определяем по формуле

Для всех поверхностей

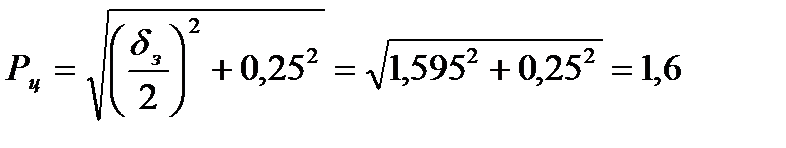

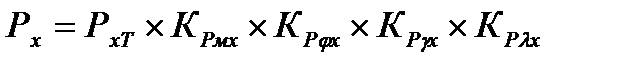

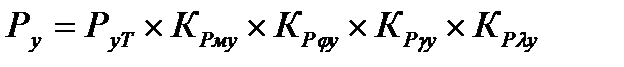

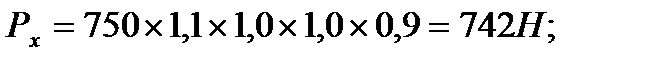

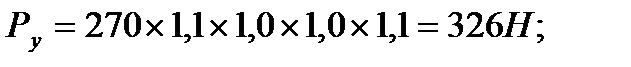

Рассчитанные подачи для всех стадии обработки проверяем по осевой Pх и радиальной Ру составляющим силы резания, допустимым прочностью механизма подач станка.

По карте 32 определяем табличные значения составляющих сил резания:

При обработки всех поверхностей с глубиной резания t = 1,5мм и подачей Sо = 0,62 мм/об, Рхт=750 Н (поз. №1 инд. «в»), Рут=270 Н (поз. №2 инд. «в»).

По карте 33 определяем поправочные коэффициенты на силы резания для измененных условий в зависимости от:

механических свойств обрабатываемого материала KPмх= KPму=1,1;

главного угла в плане:

для поверхностей 1 – 4 KРφх= KPφу=1,00;

главного переднего угла KРγх= KPγу=1,00;

угла наклона режущей кромки KРλх=0,9 KPλу=1,10;

окончательно составляющие силы резания определяют по формулам

Для всех поверхностей

Рассчитанные значения составляющих сил резания меньше, чем допускается механизмом подач станка:

Рх доп=800Н, Ру доп=3600Н.

Выбор скорости резания

Рекомендуемые значения скорости резания для черновой и получистовой стадий обработки по карте 21.

Для всех стадии обработки легированной стали с коркой:

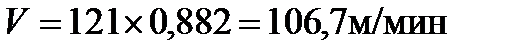

С глубиной резания t=1,5 мм и подачей Sот =0,83 мм/об для всех поверхностей, скорость резания Vт=121 м/мин (поз.№7, инд. «ж»);

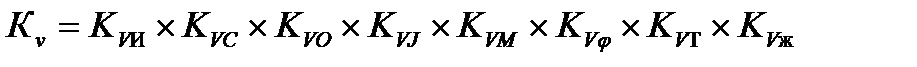

По карте 21 выбирают поправочные коэффициенты для черновой стадии обработки в зависимости от инструментального материала Кvи=1,05;

По карте 23 выбирают остальные поправочные коэффициенты на скорость резания при черной и получистовой стадиях обработки для измененных условий в зависимости от:

Группы обрабатываемости материала Кvc=1,00;

Вида обработки Кvо=1,0;

Жесткости станка КvJ=0,75;

Механических свойств обрабатываемого материала Кvм=0,8;

Геометрических параметров резца Кvφ=1,40;

Периода стойкости режущей части КvТ=1,00;

Наличия охлаждения Кvж=1,00;

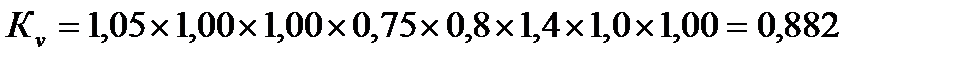

Общий поправочный коэффициент на скорость резания вычисляют по формуле

Для всех поверхностей Кv=0,882

Окончательно скорость резания для всех стадий обработки определяют по формуле

для всех поверхностей.

для всех поверхностей.

По карте 22 определяют поправочный коэффициент на скорость резания для чистовой стадии обработки в зависимости от инструментального материала КVИ = 1,0

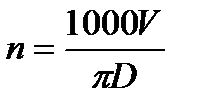

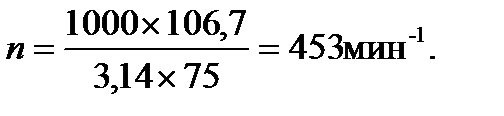

Частота вращения шпинделя

Для черной стадии обработки поверхности 1

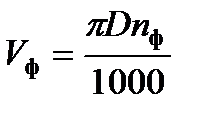

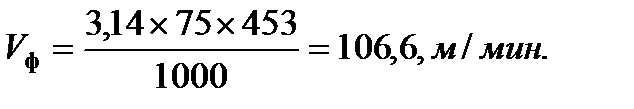

Фактическая скорость резания

Так как станок Alpha 1460XS оснащен автоматической коробкой скоростей, то принятые значения частот вращения шпинделя задаются непосредственно в управляющей программе. После расчета фактической скорости резания для чистовой стадии обработки корректируем подачу в зависимости от параметра шероховатости обработанной поверхности.

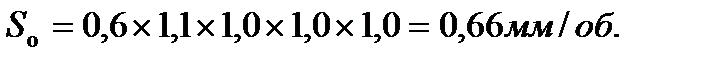

По карте 25 для получения шероховатости Ra≥5 мкм при обработке конструкционной стали со скоростью резания Vф > 100 м/мин пластиной с радиусом при вершине rв = 0,8 мм рекомендуется подача Sот = 0,6 (поз. №2, инд. «а»).

По карте 26 определяют поправочные коэффициенты на подачу в зависимости от параметра шероховатости для измененных условий в зависимости от:

Механических свойств обрабатываемого материала КSM = 1,1;

Инструментального материала КSИ = 1,0;

Вида обработки КSо = 1,0;

Наличия охлаждения КSж = 1,0.

Окончательно максимально допустимую подачу по параметру шероховатости для чистовой стадии обработки поверхностей 1 и 2 определяются по формуле

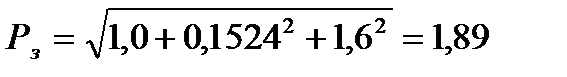

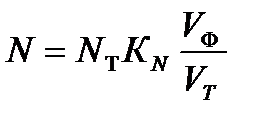

Проверка выбранных режимов резания по мощности привода главного движения

Для черной и получистовой стадий обработки табличную мощность резания определяют по карте 21 аналогично табличной скорости резания, т.е. значения Nт.

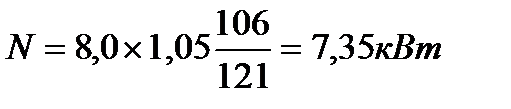

Для всехй стадии обработки стали легированной с коркой при глубине резания t=1,5 мм и подаче Sо=0,6 для всех поверхностей табличная мощность резания Nт=8,0 кВт (поз. №7 инд. «ж»).

По карте 24 определяют поправочный коэффициент на мощность в зависимости от твердости обрабатываемого материала КN =1,05.

Табличную мощность резания корректируют по формуле

При всех стадиях обработки для всех поверхностей

Ни одно из рассчитанных значений не превышает мощности привода главного движения станка. Следовательно, установленный режим резания по мощности осуществим.

2015-04-08

2015-04-08 2264

2264