Именно из этих кристаллитов слагается конус осаждения, обеднённый ликватами и обогащенный включениями оксидов сульфидов РЗМ, ЩЗМ, образующихся в жидком металле.

Вытесняемые объёмы маточного раствора заполняют усадочные поры и на фронтах затвердевания и полости в прибыли или подприбыльной зоне.

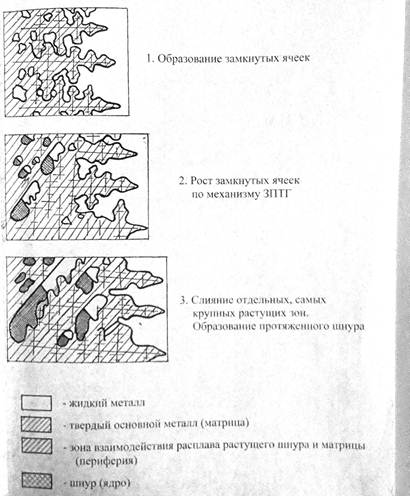

Рис7. Схема образования шнура

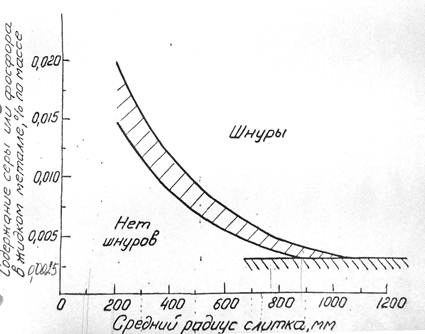

Рис.8 Влияние поперечного сечения слитка и максимального содержания серы и фосфора на возникновение шнуров

Λ и V сегрегации образуются в результате действия капиллярного переноса, механизмов зонной плавки, гравитационных сил.

Для описания перемещения частиц мельче 100нм можно использовать уравнения Стокса или Рыбчинского –Адамара с учётом влияния конвективных потоков.

Уравнение Рыбчинского-Адамара для скорости перемещения частицы в жидкой среде Y является более.общим, чем уравнение Стокса, оно применимо как для твёрдых частиц, так и для капель

Ύ = 2/3*(ρм – ρв ) gr2(ή М + ή В) / ήМ (2ήМ + 3ήВ), где ρ – плотность металла (м) и частицы (в), ή – динамическая вязкость металла (м) и частицы (в).

Частица жидкого силиката диаметром 10 мкм всплывает со скоростью 40*10-6м/с, при диаметре частицы 1мм – скорость всплывания составляет 40*10-2 м/с.

При ή В >>ή M, что характерно для твёрдых частиц, и при Re = (YdρM) / ήM <1, где d – приведенный диаметр частицы, уравнение приобретает вид уравнения Стокса:

Y = 2/9 *(ρM – ρB) gr2 /ήM

скорость всплывания частицы глинозёма диаметром 10мкм составляет 5*10-6м/с, при диаметре 1 мм – 5*10-2м/с

Опускание кристаллитов железа/стали в жидкой стали при температуре ликвидус можно описать уравнением седиментации, совпадающим с уравнением Стокса:

Ύ =(4πr3) g (ρS – ρL) / (18πήr) = 2/9r2 gΔρ /ή

С корость опускания кристаллита радиусом 1 мм при Δρ = (0,5 …0,7)т/м3 составляет 0,15 -0,28м/с, при радиусе 2мм – скорость седиментации 0,6 – 1,12 м/с

Скорость конвективных потоков в слитке оценивается величиной 0,5 -1м/с, т.е. существенно больше, чем скорости всплывания неметаллических включений.

Хорошее совпадение скоростей седиментации и конвекции при ή = (5…6)10-3Па*с, Δρ = (0,5 …0,7)*103 кг/м3 и размерах кристаллитов, наблюдаемых в реальных слитках, позволяет предположить, что именно седиментация изолированных кристаллитов является причиной конвекции.

Вытесняемые объёмы жидкой стали могут увлекать включения и выносить их со скоростями, большими, чем скорость всплывания.

В.А.Дурынин и Ю.П.Солнцев приводят уравнение, позволяющее определить минимальную скорость потока, увлекающего включение Y = 9,38 √grВΔρ/ρМ

Таким образом, можно представить строение реального слитка как трёхзонное:

1.Зона мелких замороженных кристаллов у стенок изложницы, толщиной не более 30мм и размерами кристаллитов не более 2мм.Этот слой формируется со скоростями превышающими 20мм/мин до момента образования зазора между стенкой изложницы и поверхностью слитка. Уже через 2 минуты после начала затвердевания тепловой поток от слитка к изложнице резко падает, скорость затвердевания снижается и начинается формирование столбчатых дендритов.

2.Зона столбчатых дендритов имеет протяженность, в зависимости от сечения слитка и состава стали, Х=(0,25..0,99) радиуса слитка. Транскристаллизация обычно достигается при интенсификации теплоотвода и перегреве металла перед разливкой.

Размер дендрита – поперечник – измеряется двукратными расстояниями между осями 1-го порядка, достигает 10 мм. В усадочных раковинах встречаются дендриты поперечником 30 -80 мм и длиной до 400 мм (дендрит Чернова из прибыли 100-тонного слитка)

3.В осевой области слитка обычно (за исключением транскристаллизации) располагается зона крупных разноориентированных дендритов с поперечником до нескольких мм. Эта зона в нижней части обеднена углеродом, серой, фосфором, молибденом, обогащена оксидами, сульфидами РЗМ. В верхней части зоны наблюдается положительная сегрегация углерода, серы, фосфора, молибдена.

На стыке 2-ой и 3 –ей зон находятся усы внецентренной сегрегации, образующиеся при взаимодействии восходящего потока ликватов и процесса затвердевания.

Предполагается (Вейник), что смена механизмов кристаллизации происходит в зависимости от соотношения ΔТ/δТ, где δТ – градиент температуры по сечению слитка. δТ в момент заливки очень мал и не превышает 100К, после образования зазора температура поверхности слитка падает до 1000К и δТ растёт до 500-600К, а затем постепенно уменьшается в результате снижения температуры жидкого металла. При этом, за счёт накопления ликватов в маточном растворе ΔТ непрерывно растёт.Т.е. в начале затвердевания ΔТ/δТ превышает 0,15 за счёт малой величины слиточного градиента (примерно 100К), затем уменьшается за счёт роста этого градиента до 0,03..0,2, а затем при росте межкритического интервала вновь растёт. По ориентировочным подсчётам столбчатый рост происходит при ΔТ/δТ<0,15. При величине 0,15 – 0,2 происходит смена механизма затвердевания со столбчатого на объёмный. Необходимо учитывать не только горизонтальный, но и вертикальный градиент, который более стабилен благодаря отутствию зазора между дном слитка и поддоном. Именно это создаёт направленность затвердевания снизу вверх и способствует росту «нижнего конуса».

На границе зон столбчатой и разноориентированной кристаллизации залегает зона не только усов, но и других дефектов, например, крупных неметаллических включений, межкристаллитноых трещин…

Линейная и объёмная кристаллизация. Кинетическая диаграмма кристаллизации.

Аналогичные исследования в гораздо большем количестве, с использование более современных методик проведены для отливок в песчано-глинистые, хромомагнезитовые, металлические формы. Определены значения коэффициента линейного затвердевания:

К = 0,7 – 1,2 см/мин1/2 = 0,9 -1.5 мм/с1/2 для песчано-глинистых форм

К = 0,9 – 1.0см/мин1/2 = 1,16 -1,3 мм/с1/2 для хромо-магнезитовых форм

К = 2.0 – 2,1 см/мин1/2 = 2,6 – 2,7 мм/с1/2 для металлических тонкостенных форм.

При этих исследованиях было отмечено замедление линейной скорости затвердевания на значительной части времени затвердевания и ускорение на финальной стадии.

Н.И.Хворинов предложил понятие объёмной скорости затвердевания, численно равной объёму металла закристаллизовавшегося по всему объёму отливки, отнесённому к поверхности отливки (F). При этом, приведенный радиус отливки r = V/F, где V – объём отливки.

Для цилиндра с радиусом R и высотой h: r = R*h/2(R+h)

Для куба с ребром а: r= a/6

Для шара с радиусом R: r=R/3

Для плиты с размерами a,b,c: r= (a*c*c)/2 (a*b+a*c+b*c)

Приведенный радиус таким образом учитывает влияние теплоотвода по 3-м координатам.

Момент окончания затвердевания он определял по перелому на температурной кривой, снятой для центра отливки, вблизи ТS. На рис. 2.6 представлена обобщённая кривая lgτ = f(lgr) для отлитых в песчаные формы плит толщиной от 10 до 350мм и массой до 5тонн, с приведенным радиусом от 5 до 200 мм и временем затвердевания от нескольких секунд до 100минут.

При этом, r =K√τ, K= 20 - 22мм/мин1/2= 2 -2,2см/мин1/2 = 2,58 – 2,74 мм/с1/2

Величина К явно больше, чем обычная для линейной скорости затвердевания. С учётом того, что Хворинов замерял температуру солидуса и движение изотерм солидуса, следует полагать, что полученная им величина К относится к объёмной скорости затвердевания и обозначается КV =VS/√τ.

Объёмная доля затвердевания может быть определена и по тепловыделению, если замерять температурное состояние отливки по ходу затвердевания и соответствующий тепловой коэффициент затвердевания обозначается КQ.

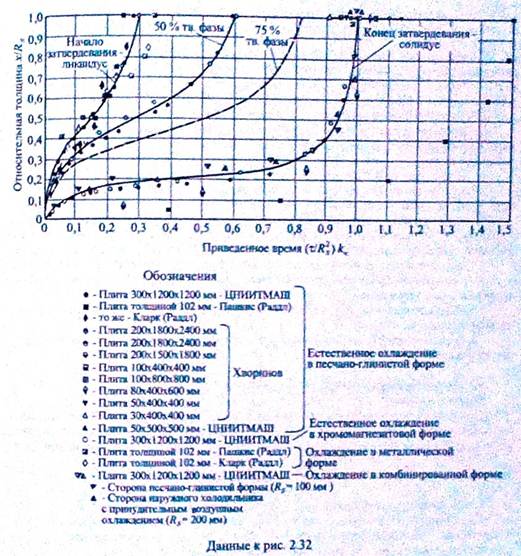

Наиболее интересным методом описания кинетики затвердевания является кинетическая диаграмма затвердевания в безразмерных координатах по Назаратину.

Ось ординат – это относительная толщина X/R, где R приведенный радиус по Хворинову, а Х – текущая доля затвердевшего металла.

Ось абсцисс – это приведенное время τ (KV/R)2, где τ – текущее время достижения толщины слоя Х,

τFIN – полное время затвердевания отливки толщиной R и

(τ/R2)KV2 = τ /τFIN, т.к. τFIN = (R/KV)2 и (1/τFIN) = (KV/R)2

Следует иметь в виду, что R2/άτ = 1/F, где F – критерий Фурье, ά – коэффициент температуропроводности металла, практически постоянная величина при неизменной теплоотдаче.

К = √(2λδТ / qk* ρS), где λ – коэффициент теплопроводности, ρS – плотность твёрдого металла, δТ – градиент температуры между фронтом затвердевания и поверхностью слитка, qK* = qK + 0,5cδT – приведенная теплота кристаллизации

KV может быть определен для движения изотерм ликвидуса, солидуса и выливаемости.

Например, В.В.Назаратин определил экспериментально такие величины КV см3/с1/2 и традиционный коэффициент линейного затвердевания

Ликвидус 50% тв.фазы Солидус К см/мин1/2

Песчано-глинистая (ПГ) смесь 1, 9 1,21 1,05 0,82

Хромо-магнезитовая (ХМ)смесь 1,93 1,8 1,25-1,5 0,97

Металлическая форма (МФ) 2,18 2,2 – 2,5 2,1

При данных величинах КV многочисленные опытные данные укладываются вблизи кривых с перегибами, отражающими ускорение затвердевания после точки, соответствующей приведенному времени 0,15 для кривой ликвидуса, 0,4 для кривой выливаемости и 0,6 для кривой солидуса.

Рис.2.32

Диаграмма наглядно показывает, что изотерма ликвидус достигает оси слитка за время равное 30% от времени полного затвердевания. С этого времени начинается ускорение затвердевания – перелом кривых выливаемости и солидус.

Когда граница начала затвердевания достигает оси отливки, процесс кристаллизации захватывает всю центральную область слитка как зона жидко-твёрдого состояния.

С этого момента увеличение общего количества твёрдой фазы происходит не столько нарастанием корки, сколько за счёт выделения неориентированных дендритов, препятствующих росту столбчатых дендритов.

2015-04-12

2015-04-12 801

801