Глава 9. Основные принципы разработки

технологических процессов изготовления деталей машин ….……………… 114

Вопросы для самоконтроля …………………………………………………… 121

Заключение ……………………………………………………………………... 123

Рекомендуемая литература ……………………………………………………. 124

Литература ……………………………………………………………………… 125

Введение

Современное общество постоянно производит товарную продукцию различного назначения. В свою очередь производство уже нельзя представить без применения машин. Их изготовление – это самостоятельная отрасль науки и техники – технология машиностроения.

Технология машиностроительного производства представляет собой сочетание различных технологических процессов: литья, ковки, штамповки, термической обработки, обработки резанием деталей, окраски и др. Дисциплина «Основы технологии машиностроения» призвана дать студентам основные знания понятий машиностроительного производства, методов обработки резанием, методов получения заготовок, средств технологического оснащения машиностроительного производства, принципов проектирования технологических процессов изготовления деталей и сборки машин.

«Основы технологии машиностроения» как учебная дисциплина широко опирается на смежные технические дисциплины. Поэтому читатель должен быть подготовлен в области материаловедения, деталей машин, взаимозаменяемости и стандартизации. При подготовке учебного пособия было целесообразно ввести в его состав главы, посвящённые изучению основ указанных технических дисциплин и объяснению их взаимодействия с основами технологии машиностроения.

Учебное пособие ориентировано на студентов, обучающихся по направлению 080000 «Экономика и управление предприятием», не имеющих начальной подготовки по техническим дисциплинам. Оно способно обеспечить высокий уровень понимания и усвоения учебного материала, так как содержит весь комплекс необходимых знаний по дисциплине «Основы технологии машиностроения» и смежным техническим дисциплинам. Пособие разработано с учётом разделов, предлагаемых к изучению примерной рабочей программой дисциплины, одобренной отраслевой секцией УМО по экономике и управлению на предприятиях машиностроения.

Глава 1. Основные положения и понятия

§ 1.1 Производственный и технологический процессы

Главным средством интенсификации производства любого назначения является парк машин. Технический прогресс предопределяется техническим уровнем применяемых машин. Их создание, т.е. конструирование и изготовление, составляет основу машиностроения. Именно машиностроение определяет возможность развития других отраслей. Применение машин резко увеличивает производительность труда и повышает качество и технический уровень продукции. В конкурентной борьбе неизменно выигрывает тот, кто имеет более совершенные машины [9; 5].

Машиной называют устройство, выполняющее механические движения для преобразования энергии, материалов и информации с целью замены или облегчения физического и умственного труда человека [9; 8]. Соответственно, машины разделяют на:

– энергетические: электрические двигатели, двигатели внутреннего сгорания, турбины;

– рабочие: транспортные (автомобили, самолёты, локомотивы, суда и др.) и технологические (транспортёры, прокатные станы, металлорежущие станки);

– информационные: измерительные, контрольно-управляющие, электронно-вычислительные.

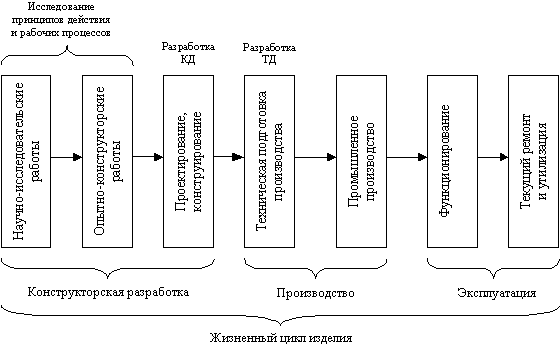

Каждая машина предназначена для выполнения определённых функций в заданном диапазоне изменения условий её эксплуатации [9; 8]. Совокупность свойств, обуславливающих пригодность машины выполнять указанные функции называют качеством машины. Качество машины принято характеризовать системой показателей, устанавливаемых действующими стандартами. К наиболее важным относят эксплуатационные показатели: технический уровень машины, её надёжность, эргономическую и эстетическую характеристики. Технический уровень (мощность, КПД, производительность, точность работы, степень автоматизации, экономичность) определяет степень совершенства машины. Надёжность является комплексным свойством, которое включает безотказность, долговечность, ремонтопригодность и сохраняемость. Под надёжностью понимают свойство машины сохранять исправное и работоспособное состояние в течение определённого промежутка времени. Качество машины формируется на всех этапах её «жизненного цикла» (см. рис. 1.1) [9; 9].

Рис. 1.1 Жизненный цикл изделия

На стадии конструкторской разработки качество определяется выбором рациональных схем, эффективных рабочих процессов, использованием современных методов расчёта динамики, прочности и точности машин, выбором материалов, применением подтверждённых испытаниями оригинальных конструкторских, а также стандартных и унифицированных решений. Конструкторская разработка заканчивается выпуском конструкторской документации, включающей чертежи элементов и машины в целом, а также технические условия на их изготовление.

Требования к качеству машины, сформированные при конструкторской разработке, должны быть обеспечены при её производстве [9; 10]. Производство, связанное с изготовлением машин, называют машиностроительным. Главной целью машиностроительного производства является изготовление машин заданного качества, в заданные сроки, в необходимом количестве и при наименьших затратах труда, материалов, энергии и иных ресурсов. Машиностроительное предприятие представляет собой сложноорганизованную, целенаправленную систему, объединяющую людей и средства производства для обеспечения выпуска изделий. Производство машины можно рассматривать как процесс, основными этапами которого являются: 1) приобретение и изготовление исходных материалов, полуфабрикатов, заготовок; 2) изготовление деталей; 3) сборка машины.

При описании машиностроительного производства используются стандартные термины и определения, которые установлены ГОСТ 14004–83 Единая система технологической подготовки производства, термины и определения основных понятий и ГОСТ 31109–82 Единая система технологической документации, термины и определения основных понятий.

Изделием называется любой предмет производства, подлежащий изготовлению на предприятии. Изделием может быть машина, сборочная единицы или деталь. Например, для автомобильного завода изделием является автомобиль, для завода гидроаппаратуры – гидрораспределелитель, следящий золотник, для метизного завода – болт, гайка, шайба.

Деталь – это изделие, изготавливаемое из однородного по наименованию и марке материала без применения сборочных операций. Характерный признак детали – отсутствие в ней разъёмных и неразъёмных соединений.

Заготовкой называется предмет труда, из которого изменением формы, размеров, свойств материала или поверхности изготавливают деталь. Отдельные детали могут быть получены непосредственно, например, литьём или обработкой давлением без последующей обработки. Но чаще всего окончательно деталь получают методами обработки резанием, а литьё, штамповку, прокат используют в качестве заготовок. Исходная заготовка – это заготовка перед первой операцией. Полуфабрикат – это заготовка после любой операции, кроме финишной.

Сборочная единица – это изделие, составные части которого подлежат соединению. Для соединения используются сборочные операции. Сборочная единица в зависимости от конструкции может состоять либо из отдельных деталей, либо из сборочных единиц более высоких порядков и деталей. Различают сборочные единицы первого, второго и более высоких порядков. Сборочная единица первого порядка входит непосредственно в изделие. Сборочные единицы наивысшего порядка разделяется только на детали.

Изготовление изделий на предприятии осуществляется в результате производственного процесса. Производственный процесс – это совокупность всех действий, людей и орудий труда, необходимых на предприятии для изготовления и ремонта продукции. Производственный процесс охватывает подготовку средств производства и организацию обслуживания рабочих мест; получение и хранение материалов и полуфабрикатов; все стадии изготовления деталей машин; сборку изделий; транспортирование; технический контроль на всех стадиях производства; упаковку и другие действия, связанные с изготовлением выпускаемых изделий.

Важнейшим элементом производственного процесса является технологический процесс. Технологическим процессом называется часть производственного процесса, содержащая целенаправленные действия по изменение размеров, формы и свойств объекта производства. Операции, входящие в состав технологического процесса, выполняют в определённой последовательности. Указанную последовательность называют технологическим маршрутом.

Технологический процесс разделяется на следующие этапы:

1) изготовление заготовок деталей – литьё, ковка, штамповка или разделка прокатного материала;

2) обработка заготовок на металлорежущих станках для получения деталей с заданными размерами и формами;

3) сборка узлов и агрегатов, т.е. соединение отдельных деталей в сборочные единицы;

4) окончательная сборка всего изделия;

5) регулировка и испытания изделия.

Также в состав технологического процесса могут входить термическая обработка, окраска, декоративная отделка, нанесение защитных и металлопокрытий. Эти операции могут выполняться на различных этапах технологического процесса.

Операция – это законченная часть технологического процесса, выполняемая на одной единице технологического оборудования, на одном рабочем месте. При обработке на станках операция включает все действия рабочего, управляющего станком, а также автоматические движения станка до момента снятия заготовки со станка и передачи её на следующую позицию.

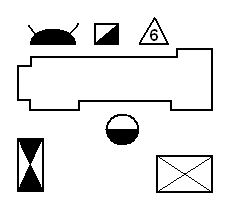

Рабочее место – это элементарная единица структуры предприятия, где размещён исполнитель работы, единица технологического оборудования, часть конвейера и технологическая оснастка. В зависимости от выполняемых работ к рабочему месту может подводится электроэнергия, сжатый воздух, техническая вода, газ, пар; оно может оснащаться инструментальным шкафом, контейнером для заготовок и деталей, дополнительным освещением, местной вентиляцией, грузоподъёмными механизмами и др. Пример рабочего места показан на рис. 1.2 (вид в плане), где в масштабе изображается единица оборудования, а условными значками показаны исполнитель, местное освещение, подвод электроэнергии, сжатого воздуха, инструментальный шкаф и контейнер.

Рис. 1.2 Рабочее место

Установ – часть технологической операции, выполняемая при неизменном закреплении обрабатываемой заготовки относительно станочного приспособления.

Технологический переход – часть технологической операции, выполняемая одними и теми же средствами технологического оснащения при постоянных технологических режимах. Вспомогательный переход – это часть технологической операции, состоящая из действий человека или оборудования, которые не сопровождаются изменением свойств заготовки, но необходимы для выполнения технологического перехода.

Рабочий ход – часть технологического процесса, состоящая из однократного перемещения инструмента относительно заготовки.

§ 1.2 Типы машиностроительного производства

Отношение числа всех различных технологических операций (NO), выполненных или подлежащих выполнению в течение месяца, к числу рабочих мест (NРМ) называют коэффициентом закрепления операций.

KЗО = NO /NРМ

Коэффициент закрепления операций является одной из основных характеристик типа производства. Различают три типа производства: массовое, серийное, единичное.

Массовое производство характеризуется большим объёмом выпуска изделий, непрерывно изготовляемых или ремонтируемых продолжительное время, в течение которого на большинстве рабочих мест выполняется одна операция. Для МП КЗО = 1. Продукция массового производства – изделия узкой номенклатуры и стандартного типа, выпускаемые для широкого сбыта потребителю. Особенностями этого производства являются: расположение оборудования в технологической последовательности (по ходу техпроцесса); выполнение каждой операции осуществляется на предварительно налаженном оборудовании, которое не переналаживают для выполнения других операций; применение специального оборудования и технологической оснастки; подробная разработка технологического процесса. В качестве заготовок применяются штамповки, отливки. Транспортирование заготовок осуществляется по конвейеру. Квалификация основных рабочих – невысокая, наладчиков – высокая.

Серийное производство характеризуется изготовлением или ремонтом изделий периодически повторяющимися партиями. В зависимости от количества изделий в партии или серии и КЗО различают крупносерийное, среднесерийное и мелкосерийное производство. Для к/с 1 ≤ КЗО ≤ 10, для ср/с 10 < КЗО ≤ 20, для м/с 20 < КЗО ≤ 40. Продукцией серийного производства являются машины установившегося типа (станки, насосы, мощные двигатели) выпускаемые в значительных количествах.

В серийном производстве применяют специальные, специализированные, универсальные станки и станки с числовым программным управлением. Оборудование располагают по типам (токарные, фрезерные станки), по обрабатываемым изделиям, по этапам обработки заготовок, в ряде случаев – по ходу техпроцесса. За каждой единицей оборудования закрепляют несколько технологических операций, для выполнения которых производят переналадку оборудования. В целом крупносерийное производство имеет признаки массового, а мелкосерийное – признаки единичного.

Единичное производство характеризуется малым объёмом выпуска одинаковых изделий, повторное изготовление и ремонт которых, как правило, не предусмотрено. КЗО > 40. Используется универсальное оборудование, расположенное в цехах по типам. Технологическая оснастка, инструменты – универсальные. В качестве заготовок используется прокат, сварные заготовки, в обоснованных случаях – литьё, ковка. Квалификация рабочих – высокая.

§ 1.3 Основы теории базирования

В зависимости от служебного назначения все поверхности детали по ГОСТ21495-76 подразделяют на основные конструкторские базы (ОКБ), вспомогательные конструкторские базы (ВКБ), исполнительные поверхности (ИП) и свободные поверхности (СП). ОКБ – это поверхности, которые определяют положение данной детали в изделии или узле. ВКБ – это поверхности, которые определяют положение присоединяемых к данной деталей. ИП – это поверхности, выполняющие служебное назначение детали. СП – это поверхности, не соприкасающиеся с поверхностями других деталей и образующие совместно с другими поверхностями конструкцию данной детали.

Базой называется поверхность, совокупность поверхностей, ось, точка детали или сборочной единицы по отношению к которым ориентируются другие детали изделия или поверхности детали. По характеру своего назначения базы подразделяются на конструкторские, технологические и измерительные.

Группу конструкторских баз составляют основные и вспомогательные конструкторские базы.

Технологической базой называют поверхность, определяющую положение детали или сборочной единицы в процессе их изготовления.

Измерительной базой называют поверхность, определяющую относительное положение детали или сборочной единицы и средств измерения.

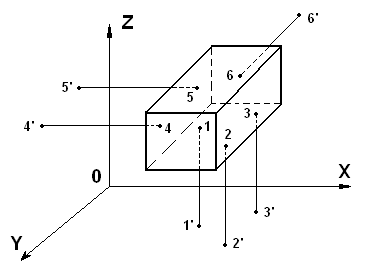

Рис. 1.3 Связи твёрдого тела

Известно, что требуемое положение твёрдого тела относительно системы координат Оxyz может быть задано наложением на него шести связей, лишающих твёрдое тело возможности прямолинейного перемещения вдоль осей Ох, Оу и Oz и возможности вращения вокруг этих осей. Рассмотрим рисунок 1.3. Связь можно представить как нерастяжимый и несжимаемый стержень. Связь 1-1’ лишает тело возможности прямолинейного перемещения вдоль оси Oz, 4-4’ – вдоль оси Ох, 6-6’ – вдоль оси Оу. Связи 1-1’ и 2-2’ совместно лишают тело возможности вра щаться вокруг оси Оу, 1-1’ и 3-3’ совместно – вокруг оси Ох, 4-4’ и 5-5’ совместно – вокруг оси Oz.

В реальности, наложение связей достигается путём контакта базирующих поверхностей детали с базирующими поверхностями других деталей, станочного приспособления или измерительного приспособления и приложением определённого усилия для обеспечения необходимого контакта.

Для повышения точности изготовления деталей необходимо стремиться к тому, чтобы конструкторские, технологические и измерительные базы представляли собой одни и те же поверхности. Если базы не совпадают, возникают погрешности базирования, которые добавляются к погрешностям обработки, т.е. точности изготовления деталей снижается.

§ 1.4 Производственный состав

машиностроительного предприятия

Машиностроительные заводы состоят из отдельных производственных единиц, называемых цехами, и различных устройств. Состав цехов, устройств и сооружений завода определяется объёмом выпуска продукции, характером технологических процессов, требованиями к качеству изделий и другими производственными факторами, а также в значительной мере степенью специализации производства и кооперирования завода с другими предприятиями и смежными производствами.

Специализация предполагает сосредоточение большого объёма выпуска строго определённых видов продукции на каждом предприятии. Кооперирование предусматривает обеспечение заготовками (отливками, поковками), комплектующими агрегатами и узлами, принадлежностями, различными приборами и устройствами, изготовляемыми на других специализированных предприятиях.

Степень специализации завода значительно влияет на его производственную структуру. Например, если предприятие получает отливки с металлургического завода, то в его составе не будет литейных цехов; большинство предприятий не изготовляют крепёжных деталей, так как закупают их на специализированных заводах нормалей; автомобилестроительные заводы закупают приборы на специализированных предприятиях и устанавливают их на собираемые автомобили и т.п.

Приведённый ниже состав машиностроительного предприятия включает основные типовые цехи и устройства, необходимые для производства различной машиностроительной продукции.

1) Заготовительные цехи: чугунолитейные, сталелитейные, литейные цветных металлов, кузнечные, прессовые и др.

2) Обрабатывающие цехи: механические, термические, холодной штамповки, деревообрабатывающие, гальванические, сборочные, окрасочные и др.

3) Вспомогательные цехи: инструментальные, ремонтные, модельные, экспериментальные, испытательные и др.

4) Транспортные цехи (грузовые и легковые автомобили, тракторы, тягачи, спецтехника).

5) Складские устройства: для металла, материалов, топлива, инструментов и оснастки, готовой продукции и др.

6) Энергетические устройства: электроподстанции, теплоцентраль, компрессорные установки, газораспределительные станции.

7) Устройства коммунального хозяйства: водоснабжение, отопление, вентиляция, канализация.

8) Общезаводские учреждения и устройства: общезаводские лаборатории, общезаводские отделы и бюро, пункт связи, медицинский пункт, столовая и др.

Вопросы для самоконтроля

1) Что называют машиной? Какие существуют виды машин?

2) Определение качества машины? Наиболее важные показатели качества машины?

3) Что есть производственный и технологический процесс?

4) Основные этапы технологического процесса?

5) Определение детали, заготовки, изделия?

6) Что есть рабочее место? Техническое оснащение рабочего места?

7) Каковы основные характеристики массового производства?

8) Каковы основные характеристики серийного производства?

9) Каковы основные характеристики единичного производства?

10) Что называют базой детали или сборочной единицы? Виды баз?

11) Типовой состав машиностроительного предприятия?

2015-04-01

2015-04-01 2405

2405