В машиностроении под заготовкой принято понимать полуфабрикат, поступающий на механическую обработку, в результате которой он превращается в годную для сборки деталь. Перед заготовительным производством стоит задача получения заготовок с максимальным приближением к форме и размерам готовой детали, максимально увеличить коэффициент использования металла, т.е. оставить на обработку резанием минимально необходимые припуски и уменьшить количество металла, обращаемого в стружку.

Основными методами получения заготовок являются:

– литьё;

– обработка металлов давлением (пластическое деформирование);

– получение заготовок из проката;

– получение заготовок методом сварки.

§ 7.1 Литейное производство

Литейное производство – это отрасль машиностроения, изготавливающая заготовки или детали (отливки) путём заливки расплавленного металла заданного химического состава в литейную форму, полость которой имеет конфигурацию отливки. Рассмотрим некоторые способы литья.

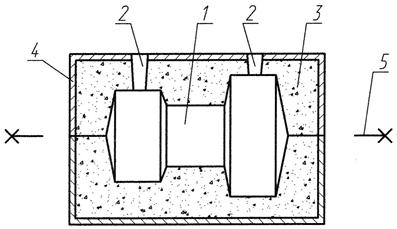

Литьё в земляные формы. Схема литья показана в землю показана на рис. 7.1. На рисунке обозначены 1 – отливка (получаемая заготовка), 2 – каналы для заливки расплавленного металла, 3 – формовочная смесь, 4 – опока (стальной ящик для формовочной смеси), 5 – линия разъёма литейной формы. Сначала изготавливают металлическую или деревянную модель. Эту модель помещают в незатвердевшую формовочную смесь и соединяют две полуформы. Этот процесс называется формовкой. Формовочная смесь состоит в основном из песка и отверждаемой смолы. После затвердевания формовочной смеси полуформы разъединяют, извлекают модель, вновь соединяют две полуформы и в образовавшуюся полость через каналы заливают расплавленный метал. После застывания металла полуформы разъединяют по линии разъёма и извлекают отливку. Формовочная смесь используется один раз, так как при извлечении отливки форма разбивается, рассыпается. Для получения новой отливки необходимо снова производить формовку. Модель используется многократно.

|

|

|

Рис. 7.1 Литьё в земляные формы

Литьё в землю – самый универсальный и распространённый способ литья. Он применяется во всех типах производства (единичном, серийном, массовом) и служит для получения самых различных по массе и конфигурации отливок из любых литейных сплавов.

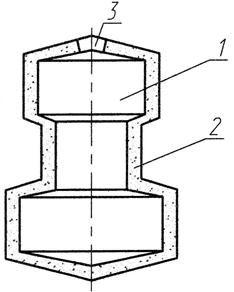

Литьё по выплавляемым моделям. Этот способ основан на применении моделей из легкоплавких материалов, например, из воска. Схема способа показана на рис. 7.2. На рисунке обозначены 1 – модель, 2 – оболочка, 3 – каналы для заливки расплавленного металла. Сначала изготавливают легкоплавкую модель. Затем эта модель покрывается слоем огнеупорных покрытий. После затвердевания оболочки, производят заливку расплавленного металла, не извлекая модель. При заливке металла модель сразу расплавляется до жидкого состояния и вытесняется из оболочки заливаемым металлом. После застывания металла оболочка разрушается и остаётся отливка требуемой конфигурации.

|

|

|

Данным способом можно получат отливки массой до 150 кг. Преимуществами способа являются отсутствие линии разъёма, более высокая точность и меньшая шероховатость по сравнению с литьём в землю.

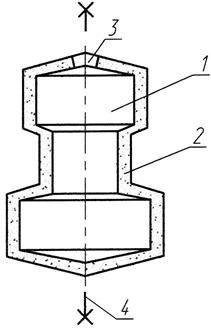

Рис. 7.2 Литьё по выплавляемым моделям Рис. 7.3 Литьё в оболочковые формы

Литьё в оболочковые формы. Схема способа показана на рис. 7.3. На рисунке обозначены 1 – модель, 2 – оболочка, 3 – каналы для заливки расплавленного металла, 4 – линия разъёма формы. Сначала изготавливается металлическая или деревянная модель, которая покрывается слоем огнеупорных красок и покрытий на основе фенолформальдегидных смол. Толщина покрытия составляет 5…15 мм. После затвердевания покрытия получается оболочка. Она разрезается по линии разъёма, модель извлекается, а две полуформы вновь соединяются. Поучается оболочка, внутри которой образуется полость требуемой конфигурации. В эту оболочку заливается расплавленный металл. После застывания металла оболочка разрушается и остаётся отливка требуемой конфигурации.

Данным способом можно получат отливки массой до 150 кг. Преимуществами способа являются более высокая точность и меньшая шероховатость по сравнению с литьём в землю. Модель может использоваться многократно.

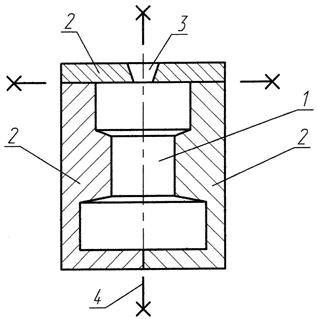

Литьё в кокиль. Кокиль – это металлическая литейная форма. Отливки получают путём свободной заливки расплавленного металла в кокиль. Схема способа показана на рис. 7.4. На рисунке обозначены 1 – полость, 2 – детали кокиля, 3 – канал для заливки расплавленного металла, 4 – линия разъёма формы. Перед заливкой внутренние поверхности кокиля обмазывают огнеупорными красками и подогревают до 300…500ºС. После застывания металла части кокиля разъединяют и извлекают отливку.

Рис. 7.4 Литьё в кокиль

Стойкость кокиля составляет 300…500 отливок. Точность размеров отливки и качество поверхности значительно выше, чем при литье в землю. Недостатком способа является трудоёмкость изготовления самого кокиля. Поэтому, он используется в серийном и массовом производстве.

§ 7.2 Получение заготовок методами

обработки металлов давлением

Обработкой давлением называют процессы получения заготовок и деталей машин методами пластического деформирования материалов. Это деформирование осуществляется силовым воздействием соответствующего инструмента на исходную заготовку из пластического материала.

Ковка. Оборудование – ковочные молоты и прессы. Инструмент называется молот. Он может иметь различную форму. Деформирование исходной заготовки осуществляется при ударном воздействии инструмента. Ковка состоит из чередования основных и вспомогательных операций. К вспомогательным операциям относятся периодический нагрев заготовки и смена инструмента. К основным операциям относятся:

1) осадка – это операция уменьшения высоты заготовки при увеличении площади поперечного сечения;

2) протяжка – это операция уменьшения площади поперечного сечения заготовки при увеличении её длины;

3) прошивка – это операция получения полостей или отверстий в заготовке за счёт вытеснения металла;

4) отрубка – это операция отделения части заготовки по незамкнутому контуру;

5) гибка – это операция придания заготовке изогнутой формы по незамкнутому контуру.

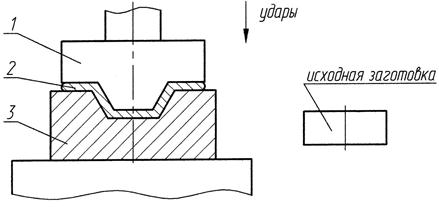

Рис. 7.5 Ковка в подкладных штампах

Для получения ковкой заготовок более сложной формы применяют подкладные штампы (рис. 7.5). На рисунке обозначены: 1 – молот (инструмент), 2 – получаемая заготовка, 3 – подкладной штамп. На рисунке также показана исходная заготовка простой цилиндрической формы. В процессе ковки молот наносит по исходной заготовке удары, осуществляя основные операции ковки. В результате заготовка принимает конфигурацию подкладного штампа. Причем объём и масса исходной и получаемой заготовки одинаковы.

|

|

|

Ковку применяют во всех типах производства, особенно для получения крупногабаритных заготовок. Точность и качество поверхности заготовки после ковки невысоки: 14…17 квалитет, Ra 80.

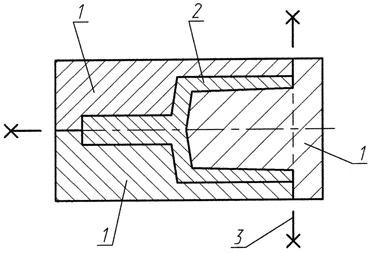

Объёмная горячая штамповка. Штамповка выполняется на различных прессах. Инструмент для штамповки называется штамп. Штамп предназначен для изготовления одного вида заготовки или детали. Он состоит из двух или трёх частей: одной неподвижной и подвижных. Неподвижная часть называется матрицей, подвижная – пуансоном. В соединённом состоянии части штампа образуют замкнутую полость определённой конфигурации. Схема штамповки показана на рис. 7.6, где обозначены: 1 – части штампа, 2 – полость, которая заполняется штампуемым металлом, 3 – линия разъёма частей штампа.

Рис. 7.6 Объёмная горячая штамповка

В качестве исходных для штамповки принимаются заготовки простой формы: цилиндрической, призматической. В процессе штамповки части штампа сводятся вместе, металл исходной заготовки пластически деформируется и принимает конфигурацию полости. Таким образом, в процессе штамповки могут быть получены заготовки сложной конфигурации, с большим приближением к форме будущей детали. Причём объём исходной и получаемой заготовки одинаков.

Штамп – это сложный и дорогостоящий инструмент. В то же время он применяется для получения одного вида заготовок. Поэтому штамповка применяется в серийном и массовом производстве, где штамп обрабатывает большие партии (сотни или тысячи штук) одинаковых заготовок, и стоимость штампа распределяется на все изготовляемые им заготовки. Преимущества штамповки: большое приближение формы заготовки к форме будущей детали и, соответственно, высокий коэффициент использования металла на операциях резания; высокая производительность; более высокая точность и качество поверхности по сравнению с операциями ковки. Приближение формы заготовки к форме детали сокращает количество операций обработки резанием и, соответственно, уменьшает стоимость механической обработки.

|

|

|

§ 7.3 Получение заготовок из проката

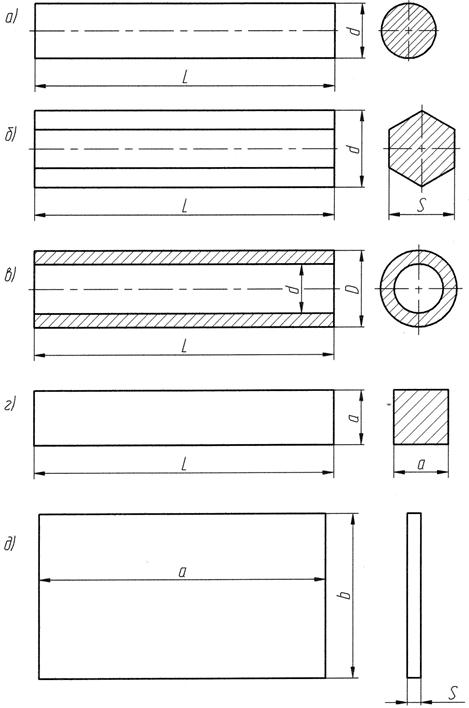

Металлургическая промышленность выпускает прокат различного профиля из различных марок материалов. На рис. 7.7 показаны некоторые виды проката: а) пруток – это прокат круглого сечения различных диаметров; диаметр d прутков регламентируется, длина поставляемых прутков не регламентируется и может быть различной: 4 метра, 6 метров и более.

б) прокат шестигранного сечения; регламентируется размер шестигранника S, диаметр описанной окружности D – это справочный размер.

в) трубный прокат; регламентируются наружный диаметр D и внутренний диаметр d.

г) прокат квадратного или прямоугольного сечения; регламентируется размер а.

д) листовой прокат; регламентируется толщина листа S, длина а и ширина b листа может быть различной, обычно не менее 1500 мм.

Рис. 7.7 Профили проката

Также существует фасонный прокат более сложного сечения. На машиностроительные предприятия металл поставляется большими партиями. Длина проката может быть различной, обычно от 4 до 9 метров. Для получения конкретной заготовки от проката нужного сечения и размеров отрезается кусок требуемой длины. Например, требуется получить заготовку круглого сечения диаметром 25 мм и длиной 100 мм. Для этого берётся пруток диаметром 25 мм и от него отрезается заготовка в 100 мм длиной, которая затем поступает на механическую обработку. Для резки металла используются различные способы: резка дисковой или ленточной пилой, резка абразивным кругом, газопламенная резка, плазменная резка, рубка на гильотинных ножницах и др.

Заготовки из проката имеют простую форму. Над ними не производится дополнительных заготовительных операций, поэтому они существенно дешевле штамповок. Но такая заготовка обычно не похожа по форме на будущую деталь. Поэтому, деталь полностью изготавливается методами обработки резанием, что приводит к увеличению числа операций резания, снижению коэффициента использования металла и, соответственно, повышению затрат на механическую обработку. Заготовки из проката используются в единичном и мелкосерийном производстве в тех случаях, когда экономически нецелесообразно изготавливать дорогостоящий штамп и тратить время на подготовку производства.

§ 7.4 Сварные заготовки

Сварка – это технологический процесс получения неразъёмных соединений из металлов, сплавов и других однородных и неоднородных материалов в результате образования атомно-молекулярных связей между частицами соединяемых материалов. В качестве исходных заготовок для сварки могут применяться прокат и литьё. Исходные заготовки соединяют друг с другом и сваривают. Вследствие этого сварная заготовка может иметь очень сложную конфигурацию при относительно простой и нетрудоёмкой технологии изготовления.

Вследствие неравномерных температурных полей при сварке и остывании сварные заготовки имеют внутренние напряжения. Поэтому, для снятия напряжений ответственные заготовки необходимо отжигать. Вследствие своей небольшой трудоёмкости и универсальности сварку применяют во всех типах производства. Например, в единичном – для получения заготовок корпусных деталей; в серийном или массовом – для соединения крупногабаритной и мелкой заготовки, для присоединения к базовой детали различных кронштейнов, проушин.

§ 7.5 Завершающие операции заготовительного производства

В основном к завершающим операциям относятся очистка заготовок от остатков формовочной смеси, пригаров, окалины, а также удаление облоя и литников (излишний металл на заготовке). Для этой цели используются пескоструйная, дробемётная очистка, галтовка и травление.

Пескоструйная очистка – это очистка заготовки струёй песка, подаваемого сжатым воздухом. Песчинки, летящие с большой скоростью, сбивают с заготовки остатки формовочной смеси, грязь, окалину, оставляя практически чистую металлическую поверхность. При дробемётной очистке вместо песка используется стальная или стеклянная дробь (мелкие шарики).

Галтовка используется для мелких и средних заготовок. Заготовки и песок или дробь засыпаются в барабан, который начинает вращаться в разных направлениях. В результате заготовки в барабане очищаются.

Травление – это очистка заготовок кислотой (для стали и чугуна) или щёлочью (для алюминия). Это самый качественный, но дорогостоящий метод очистки.

Вопросы для самоконтроля

1) В чём состоит сущность процессов литья?

2) Как получают литейную форму при литье в землю?

3) Из каких материалов изготавливают модель при литье по выплавляемым моделям?

4) При каких процессах литья модель используется многократно?

5) Какой способ литья является самым универсальным?

6) При каком способе литья литейная форма используется многократно?

7) Приведите определение термина «кокиль»?

8) В чём состоит сущность способов обработки металлов давлением?

9) Назовите основные операции ковки?

10) Сколько различных конфигураций заготовок или деталей можно получить при помощи одного штампа?

11) На сколько изменяется объём металла в процессах обработки давлением?

12) В каких типах производства целесообразно использовать поковки? Почему?

13) Какие вы знаете профили проката?

14) Какими преимуществами обладают заготовки из проката?

15) Как получить заготовку из проката?

16) Какими преимуществами обладают сварные заготовки?

17) Что используется в качестве исходных заготовок для сварных заготовок?

18) Какие существуют способы очистки заготовок?

19) Сущность пескоструйной очистки?

20) Сущность галтовки?

2015-04-01

2015-04-01 11318

11318