§ 4.1 Токарная обработка

Токарная обработка, также называемая точением, является самым распространённым методом обработки деталей типа тел вращения. Обработка ведётся на токарных станках. Инструмент называется токарный резец. При всех видах точения заготовка совершает вращательное движение, являющееся основным, а резец совершает поступательное перемещение, называемое движением подачи.

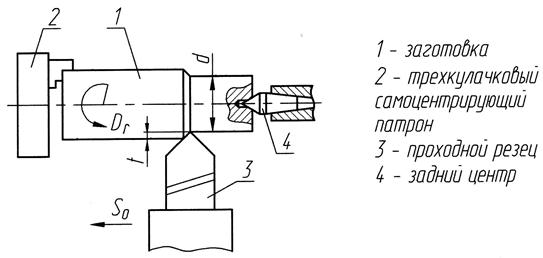

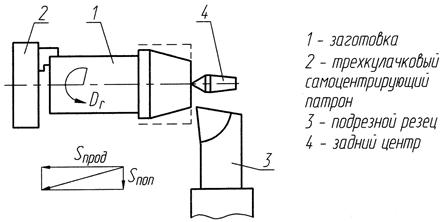

Рис. 4.1 Наружное продольное точение

Наружное продольное точение. При этом виде точения выполняется обработка наружных цилиндрических поверхностей. Схема показана на рис. 4.1. Заготовка совершает вращательное движение Dr, а резец прямолинейное поступательное перемещение вдоль оси вращения заготовки – движение продольной подачи S0. d – операционный размер заготовки. t – припуск. Для проведения обработки вершина резца настраивается на операционный размер d.

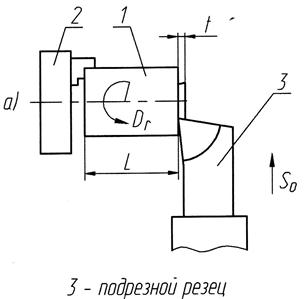

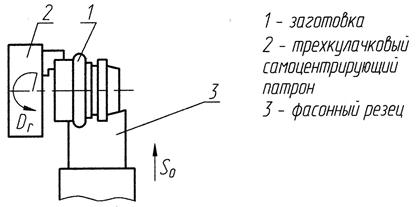

Подрезание торцев, прорезание канавок, отрезание. При этом виде точения производят подрезание торцев (рис. 4.2а), прорезание канавок (рис. 4.2б), отрезание заготовок. Заготовка совершает вращательное движение Dr, а резец – прямолинейное поступательное перемещение – движение поперечной подачи SO, перпендикулярно оси вращения заготовки. Операционным размером в этом случае является длина заготовки L. Припуск t снимается с торца заготовки. Ширина канавки h будет равна ширине резца. При отрезании заготовки резец совершает движение подачи до отделения от исходного прутка заготовки требуемой длины.

Рис. 4.2 Подрезание торцев, прорезание канавки

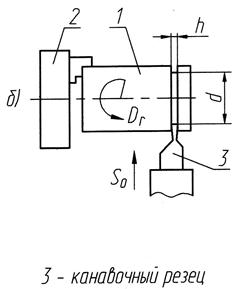

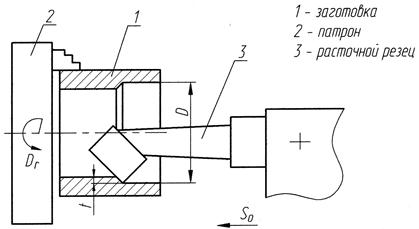

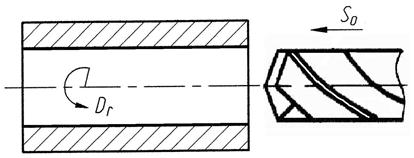

Растачивание отверстий. При этом виде точения производится обработка отверстий в заготовках. Схема процесса показана на рис. 4.3. Заготовка 1 закрепляется в самоцентрирующем патроне 2 и совершает вращательное движение Dr. Инструмент – расточной резец 3. Он настраивается на операционный размер D и совершает прямолинейное движение продольной подачи S0 вдоль оси заготовки. Припуск t снимается со стенок отверстия. Диаметр обрабатываемого отверстия при этом увеличивается. В отверстиях также могут быть изготовлены различные канавки. Для этого используются внутренние канавочные резцы.

Рис. 4.3 Растачивание отверстия

Рис. 4.4 Точение конической поверхности

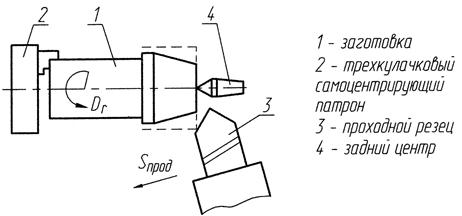

Фасонное точение. При этом виде точения производится обработка поверхностей сложной конфигурации: конических, сферических, ступенчатых, криволинейных. В этом случае обработка осуществляется при одновременном перемещении резца в продольном и поперечном направлениях (рис 4.4). Фасонное точение может производится по копиру, контур которого соответствует контуру поверхности, которую необходимо изготовить. Также фасонное точение удобно производить на станках с числовым программным управлением. В этом случае резец перемещается по траектории, задаваемой управляющей программой. Также существует фасонное точение специальным фасонным резцом (рис. 4.5). Контур режущей части фасонного резца соответствует контуру поверхности, которую нужно получить. Заготовка совершает вращательное движение Dr, а фасонный резец – движение поперечной подачи S0.

Рис. 4.5 Точение фасонным резцом

Конические поверхности также могут быть получены, если ось вращения заготовки и линия перемещения резца непараллельны (рис. 4.6). Для этого суппорт с резцом поворачивается на угол, равный половине угла при вершине изготовляемого конуса, а резец совершает простое движение продольной подачи.

Рис. 4.6 Точение конической поверхности

Нарезание резьбы. На токарных станках может производиться нарезание наружной и внутренней резьбы (т.е. резьбы в отверстиях). Для этой операции используются наружные и внутренние резьбовые резцы. Заготовка совершает вращательное движение, а резец – движение продольной подачи. Причём за один оборот заготовки резец должен переместиться на один шаг нарезаемой резьбы. Например, нарезается резьба М10х1,25. Это значит наружный диаметр резьбы равен 10 мм, а шаг одного витка резьбы равен 1,25 мм. Тогда, для образования винтовой линии, за один полный оборот заготовки резец должен переместиться в продольном направлении на 1,25 мм.

Рис. 4.7 Сверление осевого отверстия

Сверление осевых отверстий. На токарных станках могут быть изготовлены осевые отверстия, т.е., расположенные по оси вращения детали (рис. 4.7). Для этого вместо заднего центра в задней бабке токарного станка устанавливается сверло. Заготовка совершает вращательное движение, а сверло – движение осевой подачи. Далее просверленное отверстие может обрабатываться расточным резцом, зенкером или разверткой (зенкер и развёртка также устанавливаются в задней бабке станка).

§ 4.1.1 Приспособления для токарных работ

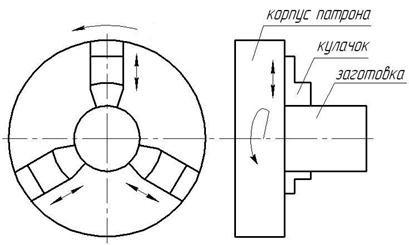

Для базирования заготовки и придания ей вращения служат станочные приспособления, называемые патронами. Существуют самоцентрирующие патроны (трёхкулачковые, цанговые), у которых зажимающие кулачки движутся все одновременно от общего привода, ручного или механизированного. Такие патроны служат для зажима круглых или шестигранных заготовок таким образом, что геометрическая ось симметрии заготовки совпадает с осью вращения. На рис. 4.8 показан трёхкулачковый самоцентрирующий патрон.

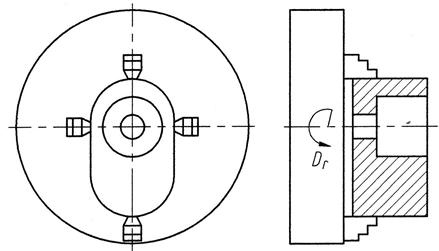

Для базирования квадратных, прямоугольных или несимметричных заготовок служат четырёхкулачковые патроны. У них каждый кулачок имеет свой привод и может перемещаться независимо от остальных кулачков. В таком

Рис. 4.8 Патрон трёхкулачковый самоцентрирующий

патроне можно закрепить заготовку любой формы и создать необходимую ось вращения. Например, для операции растачивания отверстия в корпусе насоса (рис. 4.9). Закреплённый в патроне корпус будет вращаться вокруг оси отверстия.

Рис. 4.9 Патрон четырёхкулачковый

Если длина заготовки составляет более 2d, то возникает необходимость во второй опоре. В этом случае применяются задние центры. Опорой для левой стороны заготовки служит патрон, а для правой стороны – задний центр. На рис. 4.1 показано закрепление заготовки в патроне с опорой на задний центр. Совместно они создают технологическую базу для длинной заготовки. Для заднего центра в заготовке необходимо изготовить специальное центровое отверстие. Задние центры бывают неподвижные и вращающиеся. Вращающийся центр прижимается к заготовке с определённым усилием поджима и вращается вместе с ней. Неподвижные центры более точные, чем вращающиеся, но в месте его контакта с заготовкой происходит интенсивный нагрев, т.к. заготовка вращается, а центр нет. Между ними происходит трение и нагрев. Поэтому, неподвижные центры могут применяться только при небольших частотах вращения заготовки.

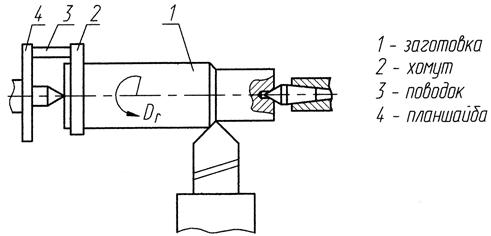

Рис. 4.10 Установка заготовки в центрах и поводковом патроне

Часто заготовку базируют не в патроне, а в двух центрах – переднем и заднем. Такая схема обеспечивает постоянство базирования, а значит более точная. Но центры только базируют заготовку, а ей необходимо придать ещё вращение. Для этой цели служат поводковые патроны (рис 4.10). В его состав входят хомут 2 для захвата заготовки 1 и поводок 3, соединяющий хомут с вращающимся шпинделем станка. Таким образом заготовке передаётся вращение со шпинделя.

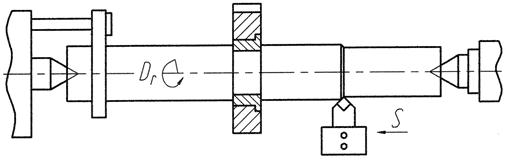

Если обрабатывается нежёсткая заготовка, L>12d, (т.е. заготовка, имеющая малую способность к сопротивлению действующим на неё усилиям, легко деформирующаяся), то необходимо предусмотреть дополнительную опору для заготовки для предотвращения её деформаций от действия сил резания. Для этого применяется люнет (рис. 4.11).

Рис. 4.11 Установка заготовки с дополнительной опорой на неподвижный люнет

§ 4.1.2 Инструменты для токарных работ

Основным инструментом является токарный резец. Разнообразие токарных работ предопределяет разнообразие токарных резцов: проходные (рис. 4.1, 4.6, 4.10, 4.11), подрезные (рис. 4.2а), отрезные, отогнутые, канавочные (4.2б), расточные (рис 4.3), резьбовые, фасонные (рис. 4.5), резцы для алмазного выглаживания, работающие по методу поверхностного пластического деформирования. В ряде случаев могут применяться специальные инструменты – накатники. Они работают по методу пластического деформирования, т.е. вдавливаются в поверхность заготовки и наносят таким образом рифление. При обработке осевых отверстий в задней бабке токарного станка может быть установлено сверло, зенкер, развёртка, метчик.

§ 4.2 Шлифование

Шлифование – это вид обработки, осуществляемый с помощью абразивного инструмента, режущими элементами которого являются зёрна абразивных материалов. Инструментом являются шлифовальные круги, которые состоят из зёрен абразивных материалов, соединённых друг с другом при помощи связки. Абразивные материалы имеют высокую твёрдость. К природным абразивам относятся корунд, алмаз, наждак, гранит, полевой шпат, кварц, кремний и др. К искусственным относятся – электрокорунд, карбиды кремния, бора, циркония, кубический нитрид бора, алмаз и др. Чаще применяются искусственные материалы, т.к. они более однородные и чистые по составу, а также дешевле.

Существует шесть видов связки для шлифовальных кругов: керамическая, бакелитовая, вулканитовая, силикатная, глифталиевая и металлическая. Керамическая связка изготовляется из глины, полевого шпата и кварца. Бакелитовая связка – это синтетическая смола. Вулканитовая – вулканизированный серой каучук. Силикатная – это связка на основе силиката кремния. Глифталиевая связка – это волокнистый материал. Металлическая связка представляет собой спечённый металлический порошок. Применяется для алмазных кругов.

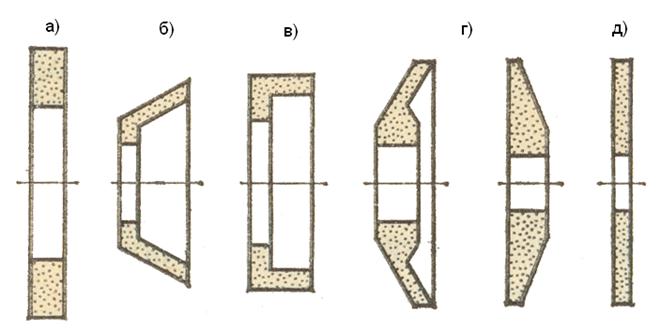

Рис. 4.12 Шлифовальные круги

Шлифовальные круги бывают различной формы (рис. 4.12): а – прямой плоский, б – чашечный конический, в – чашечный цилиндрический, г – тарельчатые круги, д – дисковый. Фасонные круги имеют специальную заточку.

Другим важным параметром шлифовальных кругов является зернистость, т.е. размер зёрен абразивных материалов из которых состоит круг. Зернистость обозначается цифрой: 16, 20, 25 т.д. Зернистость определяется размерами ячеек контрольных сит. Например, зернистость 16 обозначает, что зёрна проходят через сито, с диаметром ячеек 200 мкм, и не проходят через сито, с диаметром ячеек 160 мкм.

Твёрдость шлифовального круга характеризуется силой, которую нужно приложить к зерну, чтобы вырвать его из связки. Чем больше эта сила, тем твёрже круг. По твёрдости круги различаются на: мягкие (М), среднемягкие (СМ), средние (С), среднетвёрдые (СТ), твёрдые (Т), весьма твёрдые (ВТ) и чрезвычайно твёрдые (ЧТ).

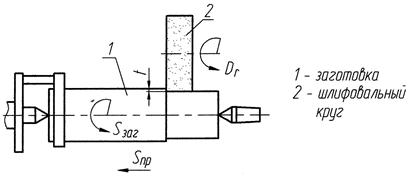

Рис. 4.13 Круглое шлифование методом продольной подачи

Круглое наружное шлифование методом продольной подачи. Схема процесса показана на рис. 4.13. Обработка производится на круглошлифовальных станках. Круг 2 совершает вращательное движение резания Dr. Заготовка 1 совершает движение круговой подачи SЗАГ и движение продольной подачи вдоль собственной оси. При этом соблюдается соотношение nкр = 60nзаг. Данный метод применяется для длинных заготовок.

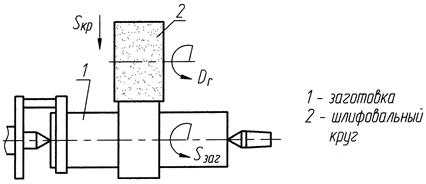

Круглое наружное шлифование методом поперечной подачи. Схема процесса показана на рис. 4.14. Круг 2 совершает вращательное движение резания Dr и движение поперечной подачи перпендикулярно оси заготовки. Заготовка 1 совершает движение круговой подачи SЗАГ. При этом соблюдается соотношение nкр = 60nзаг. Данный метод применяется коротких участков заготовки. Ширина круга должна превышать длину обрабатываемого участка.

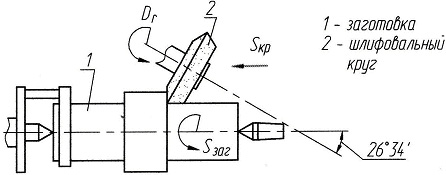

Торце-круглошлифовальная операция. Обработка производится на торцекрулошлифовальных станках. Схема процесса показана на рис. 4.15. Круг 2

Рис. 4.14 Круглое шлифование методом поперечной подачи

совершает вращательное движение резания Dr и движение подачи под углом к оси вращения заготовки. Ось вращения круга наклонена к оси вращения заготовки под углом 26º34’. При этом круг одновременно шлифует наружную цилиндрическую поверхность заготовки и прилегающий торец, т.е. с одного установа. Это обеспечивает повышение производительности обработки и перпендикулярность торца к цилиндрической поверхности. Заготовка 1 совершает движение круговой подачи SЗАГ.

Рис. 4.15 Торцекруглошлифовальная операция

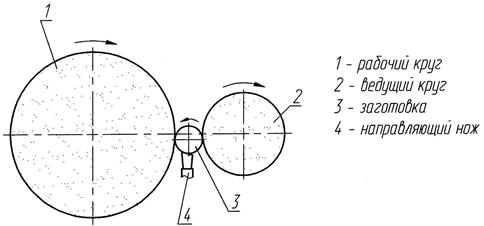

Бесцентровое шлифование. Схема бесцентрового шлифования показана на рис. 4.16. Ведущий круг 2 получает вращение от коробки скоростей станка. Вследствие трения он вовлекает во вращение заготовку 3. Проскальзывание между ведущим кругом и заготовкой небольшое. В свою очередь заготовка контактирует с рабочим кругом 1 и стремится провернуть его. Рабочий круг обладает значительной массой. Поэтому, вследствие инерции рабочего круга между ним и заготовкой происходит в основном проскальзывание, а соответственно снятие припуска и обработка заготовки. При шлифовании длинных заготовок ось ведущего круга поворачивают на угол 1…7º в вертикальной плоскости, тогда заготовка получает перемещение вдоль собственной оси и обрабатывается по всей длине.

Преимуществом бесцентрового шлифования является высокая производительность. Но наладка станка на другой размер требует значительного времени, поэтому бесцентровое шлифование применяется в крупносерийном и массовом производстве.

Рис. 4.16 Бесцентровое шлифование

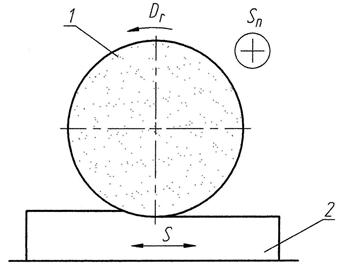

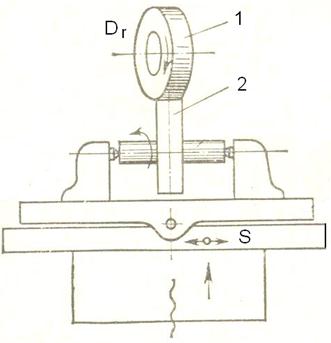

Плоское шлифование. Схема плоского шлифования показана на рис. 4.17. Обрабатываются плоские поверхности. Обработка ведётся на плоскошлифовальных станках. Заготовка устанавливается на стол плоскошлифовального станка. Круг совершает вращательное движение резания Dr, а стол с заготовкой прямолинейное возвратно-поступательное движение S. Для обработки заготовки по всей ширине круг совершает движение поперечной подачи на каждый двойной ход стола с заготовкой.

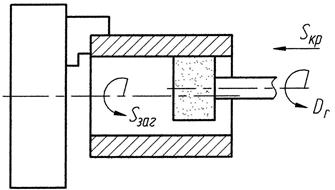

Внутреннее шлифование. Внутреннее шлифование применяют в основном для обработки точных отверстий в закалённых деталях, когда невозможно применить более производительные методы обработки. Обработку производят

Рис. 4.17 Плоское шлифование

на внутришлифовальных станках. Схема внутреннего шлифования показана на рис. 4.18. Круг совершает вращательное движение резания Dr и прямолинейное движение подачи Sкр. Заготовка совершает вращательное движение круговой подачи Sзаг. Также внутреннее шлифование может производиться при неподвижной заготовке. В этом случае шпиндель станка со шлифовальным кругом совершает вращательное и планетарное движение. Также осуществляется продольная подача круга.

Рис. 4.18 Внутреннее шлифование

Полирование. Кинематика процессов полирования аналогична соответствующим процессам шлифования. При полировании используются матерчатые (тканевые) круги, а в зону резания подаётся абразивная паста. В ней находятся мелкие частицы абразивных материалов в свободном состоянии. Полирование не повышает точность, а только снижает шероховатость поверхности.

Правка кругов. В процессе шлифования происходит износ круга: затупление режущих зёрен, засаливание круга, потеря точности геометрической формы круга. Для восстановления режущей способности и геометрической формы круги подвергают правке. При правке с поверхности круга удаляют слой изношенных зёрен, обнажая нижележащие слои. Для правки круга применяют алмазные карандаши, наборы твёрдосплавных звёздочек, другие абразивные круги.

Приспособления для шлифовальных работ. Для круглошлифовальных работ применяют приспособления, аналогичные приспособлениям для токарных работ: самоцентрирующие патроны, поводковые патроны, неподвижные центры, рифленые центры. Рифлёные центры имеют на рабочих поверхностях выступы, которые внедряются в заготовку и передают ей вращение, т.е. такие центы служат и для базирования и для вращения заготовки. Для плоскошлифовальных работ применяются магнитные приспособления, вакуумные приспособления. Обрабатываемая заготовка прилипает к установочным поверхностям таких приспособлений.

§ 4.3 Обработка отверстий

В зависимости от конструкции и служебного назначения существует 6 типов отверстий:

1) Крепёжные отверстия для болтов, шпилек, заклёпок в различных деталях. Точность таких отверстий невысока – 12…13 квалитет.

2) Гладкие и ступенчатые отверстия в деталях, представляющих собой тела вращения (например, полый вал). Такие отверстия обрабатывают на токарных станках (рассмотрено выше).

3) Базовые отверстия в корпусных деталях. Такие отверстия изготовляются с высокой точностью, по 5-7 квалитету, так как они определяют взаимное расположение деталей в узле и определяют качество работы всей машины.

4) Глубокие отверстия, с отношением длины к диаметру больше пяти (l/d>5).

5) Конические отверстия и отверстия с криволинейной образующей.

6) Отверстия некруглого сечения: шестигранные, квадратные, шлицевые, эллиптические и другие.

Обработка отверстий всегда является более сложной и трудоёмкой задачей, чем обработка наружных цилиндрических поверхностей таких же размеров и точности. В зависимости от служебного назначения к отверстиям могут предъявляться следующие требования: точность размера по диаметру, точность координаты отверстия, точность формы отверстия в поперечном сечении (круглость), точность формы отверстия в продольном сечении (цилиндричность), прямолинейность оси отверстия, перпендикулярность оси отверстия торцовым поверхностям.

§ 4.4 Обработка на сверлильных станках

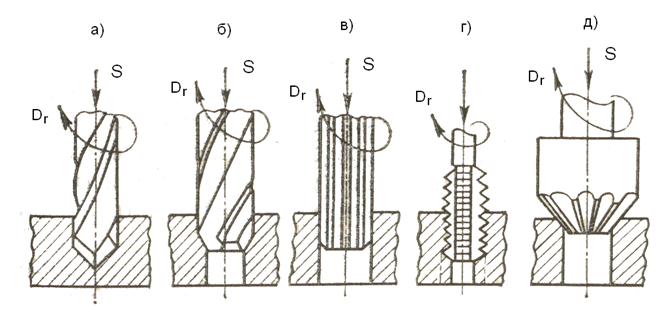

Основные виды обработки, которые можно выполнять на сверлильном станке, показаны на рис. 4.19.

Рис. 4.19 Виды обработки, выполняемые на сверлильном станке

На рис.4.19а показано сверление отверстий. Инструментом является сверло. Сверлением можно изготавливать отверстия в сплошном металле и рассверливать уже имеющиеся отверстия. Заготовка устанавливается в приспособление или непосредственно на стол станка и неподвижна. Сверло закрепляется в сверлильном самоцентрирующем патроне. Оно совершает вращательное движение Dr и прямолинейное движение подачи S.

На рис.4.19б показано зенкерование отверстий. Инструмент – зенкер. Зенкер также закрепляется в сверлильном патроне. Он совершает вращательное движение Dr и прямолинейное движение подачи S. Зенкерованием обрабатывают отверстия после сверления для повышения точности размеров (до 10 квалитета), формы, координаты отверстия и уменьшения шероховатости.

На рис.4.19в показано развёртывание отверстий. Инструмент – развёртка. Развёртывание может быть одно-, двух-, трёхкратным. Развёртка также закрепляется в сверлильном патроне. Она совершает вращательное движение Dr и прямолинейное движение подачи S. Развёртыванием обрабатывают отверстия после зенкерования для повышения точности размеров (до 6 квалитета) и формы. Точность координаты развёртыванием не улучшается. Шероховатость может быть доведена до Ra 0,8…0,4.

Нарезание резьбы (рис. 4.19г) производится метчиком после сверления отверстия. Метчик – это инструмент для нарезания резьбы. Он представляет собой винт с образованными на нём режущими кромками. Метчик закрепляется в специальном плавающем патроне, который позволяет метчику самоустановиться по просверленному отверстию. Метчик совершает вращательное движение Dr и короткое движение подачи только в начале обработки, для ввода в обрабатываемое отверстие. Дальше движения подачи ему не нужно, т.к. он самозатягивается в нарезаемую резьбу. Для вывода метчика из отверстия после нарезания резьбы нужен реверс (вращение в обратную сторону).

Зенкование (рис. 4.19д) применяют после сверления для снятия фасок или для получения конического участка, например под головку винта. Инструмент – зенковка.

§ 4.4.1 Приспособления для сверлильных работ

Для установки и закрепления сверла, зенкера, развёртки используются сверлильные патроны. Принцип его работы похож на работу токарного самоцентрирующего патрона, только закрепляется в нём инструмент: сверло, зенкер, развёртка, зенковка. Т.е. три кулачка, двигаясь одновременно от общего привода, закрепляют инструмент и придают ему вращение.

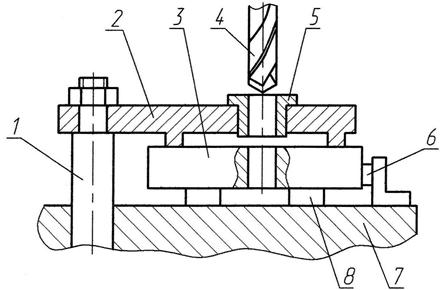

Рис. 4.20 Сверлильный кондуктор

Заготовка может устанавливаться на столе сверлильного станка или в тисках. Для повышения точности координаты отверстия, формы отверстия и производительности обработки используется сверлильное приспособление – кондуктор. Кондуктор служит для базирования, закрепления заготовки и направления сверла. Схема кондуктора показана на рис. 4.20. 1 – шток, 2 – кондукторная плита, 3 – заготовка, 4 – сверло, 5 – кондукторная втулка, 6 – боковая опора, 7 – корпус, 8 – опора штырь. Заготовка базируется по опорам. Шток совершает ход вниз и кондукторная плита закрепляет заготовку. Затем сверло направляется через кондукторную втулку и сверлит отверстие. Таким образом, заготовка закрепляется в кондукторе, а сверло направляется в заданную координату без разметки.

При обработке партии заготовок экономится значительное время, так как разметка координат отверстий занимает много времени. В кондукторе требуемая координата обеспечивается за счёт базирования в нём заготовки, а разметки не требуется. Кроме того, кондукторная втулка удерживает сверло от отклонения от требуемой оси сверления, что значительно повышает точность обработки.

§ 4.5 Обработка на расточных станках

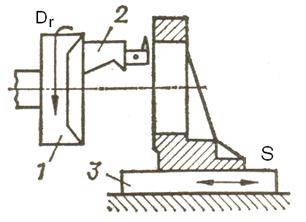

Расточные станки применяют главным образом для обработки точных (5…8 квалитет) отверстий и торцовых поверхностей корпусных деталей (блоки цилиндров ДВС, корпуса редукторов и др.). Схема обработки показана на рис. 4.21. 1 – планшайба, 2 – резцедержатель, 3 – стол станка. Здесь резец совершает вращательное движение резания Dr, а заготовка, установленная на столе расточного станка, – прямолинейное движение подачи S.

Рис. 4.21 Растачивание отверстия на расточном станке

§ 4.6 Протягивание

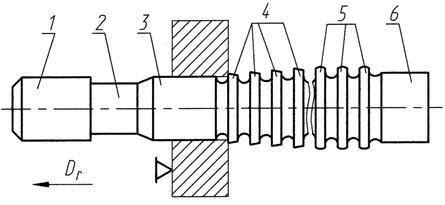

Протягивание – это метод обработки отверстий, выполняемый специальным инструментом – протяжкой. Протяжка показана на рис. 4.22: 1 – захватная часть, 2 – переход, 3 – базирующая часть, 4 – режущие зубья, 5 – калибрующие зубья, 6 – хвостовик. На рис. показана заготовка перед началом обработки. Заготовка упирается в планшайбу станка и через её отверстие протягивается протяжка. Протяжка совершает одно прямолинейное движение Dr. Диаметр каждого режущего зуба больше диаметра предыдущего режущего зуба на величину припуска. Каждый режущий зуб снимает свой припуск за один ход. Калибрующие зубья одного диаметра, который равен диаметру окончательно обработанного отверстия. Калибрующие зубья работают по методу поверхностно-пластического деформирования, т.е. без снятия стружки. Протягиванием можно обрабатывать отверстия различного профиля: круглые, квадратные, шестигранные, шлицевые, шпоночные пазы и др. Соответственно протяжки называются круглые, шестигранные, шлицевые, шпоночные. Протягиванием можно достичь 7 квалитета и Ra 0,4.

Рис. 4.22 Протяжка

§ 4.7 Обработка фрезерованием

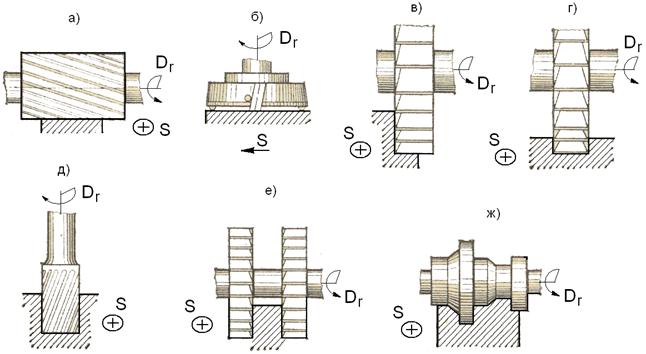

Фрезерование применяется для обработки плоскостей и их сочетаний. Обработка ведётся на горизонтально и вертикально-фрезерных станках. Инструмент – фреза. Фреза является многолезвийным инструментом. Каждый зуб фрезы имеет собственную режущую кромку и снимает свой припуск. Различные схемы фрезерования показаны на рис. 4.23: а) – цилиндрическое фрезерование; б) – торцовое фрезерование; в), г) – фрезерование дисковой фрезой;

Рис. 4.23 Виды обработки фрезерованием

д) – фрезерование пальцевой, концевой фрезой; е), ж) – фрезерование сложной поверхности набором фрез. Соответственно, инструменты называются: цилиндрическая фреза, торцовая фреза, дисковая фреза, пальцевая фреза. При всех видах фрезерования заготовка устанавливается на стол фрезерного станка, в зажимное приспособление. Инструмент совершает вращательное движение резания Dr, а стол станка с заготовкой – поступательное движение подачи. Стол может совершать прямолинейное движение при обработке на универсально-фрезерных станках или движение по сложной траектории при обработке на фрезерных станках с числовым программным управлением (ЧПУ). Фрезерованием обрабатывают различные плоскости, канавки, пазы, лыски. На станках с ЧПУ можно обрабатывать поверхности сложной формы: сферические, винтовые, нерегулярного профиля.

§ 4.7.1 Приспособления для фрезерных работ

Приспособления служат для базирования и закрепления заготовки. Станочное приспособление устанавливается на стол фрезерного станка, а в нём устанавливается заготовка. Крупногабаритные заготовки могут устанавливаться непосредственно на стол станка.

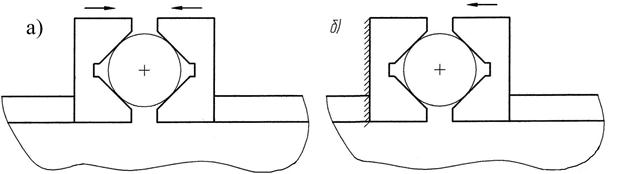

Тиски служат для базирования и закрепления заготовки. Существуют самоцентрирующие и несамоцентрирующие тиски. Самоцентрирующие имеют два подвижных зажимных элемента (которые называют губками), движущихся одновременно и закрепляющих заготовку, рис. 4.24а. Несамоцентрирующие имеют один подвижный и один неподвижный зажимной элемент, рис. 4.24б.

Рис. 4.24 Тиски

Угловой стол служит для установки заготовки под заданным углом к плоскости стола станка и получения таким образом наклонных плоскостей или канавок.

Делительная головка служит для однократного или периодического поворота заготовки на заданный угол, для непрерывного вращения заготовки при фрезеровании винтовых поверхностей (канавки свёрл, разверток и т.п.), для установки заготовки в заданное угловое положение относительно плоскости стола станка.

Вращающиеся столы служат для базирования, закрепления заготовки и придания ей вращения, например при фрезеровании кольцевых канавок, канавок по спирали Архимеда. Стол может вращаться от ручного или механизированного привода.

Поворотные столы применяют для многопозиционной обработки. На столе закрепляют два или более одинаковых зажимных приспособления, в которых закрепляются заготовки. Одна позиция находится в зоне загрузки и выгрузки заготовок. Остальные позиции – в зоне обработки. После окончания фрезерования поворотный стол поворачивается на один угловой шаг. Обработанная заготовка приходит в зону выгрузки, а загруженная новая заготовка переходит в зону обработки. Таким образом, обработка заготовок ведётся на нескольких позиция одновременно с загрузкой и выгрузкой, что приводит к повышению производительности.

§ 4.8 Обработка зубчатых поверхностей

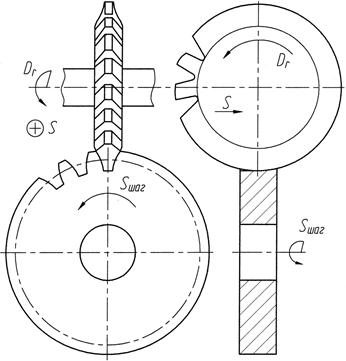

Методы обработки зубчатых колёс делятся на две группы: нарезание копированием и обкаткой. При копировании режущему инструменту придают форму впадины между зубьями, т.е. выполняют специальную, фасонную заточку инструмента. При этом профиль инструмента копируется на обрабатываемой поверхности. На рис. 4.25 показано нарезание зубчатого колеса дисковой модульной фрезой. Дисковая фреза совершает вращательное движение резания Dr и движение подачи S. Фреза прорезает одну впадину между двумя соседни-

Рис. 4.25 Нарезание зубьев дисковой модульной фрезой

ми зубьями, т.е. формирует две боковые поверхности двух соседних зубьев. После прорезания одной впадины фреза возвращается в исходное положение, а заготовка поворачивается на один угловой шаг Sшаг и подставляет под обработку следующий участок. Прорезается следующая впадина и т.д. по всей окружности.

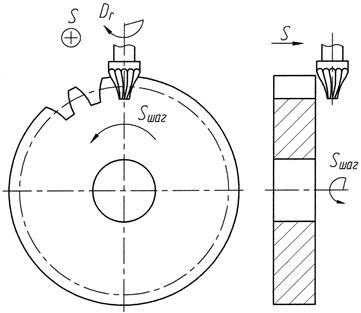

Также нарезать зубчатые колёса по методу копирования можно пальцевой модульной фрезой (рис. 4.26). Пальцевая модульная фреза совершает вращательное движение резания Dr вокруг вертикальной оси и движение подачи S. В остальном кинематика такая же, как при нарезании дисковой фрезой.

Рис. 4.26 Нарезание зубьев пальцевой модульной фрезой

Метод копирования имеет ряд недостатков: невысокая точность обработки вследствие накапливаемой погрешности шага при движении деления; также точность снижается вследствие неполного соответствия профиля фрезы эвольвентному профилю зуба (поэтому одной фрезой можно нарезать зубчатые колёса одного модуля и приблизительно одинакового числа зубьев); невысокая производительность вследствие затрат времени на возврат фрезы в исходное положение и на движения деления. Преимуществом метода копирования является то, что возможно изготовление зубчатых колёс на универсальных фрезерных станках, т.е. нет необходимости закупать специальные зубофрезерные станки. Также по методу копирования нарезают крупногабаритные зубчатые колёса.

Нарезание зубчатых колёс по методу обката. Метод обката заключается в том, что зубья на зубчатом колесе образуются при совместном согласованном вращении (обкатке) режущего инструмента и заготовки.

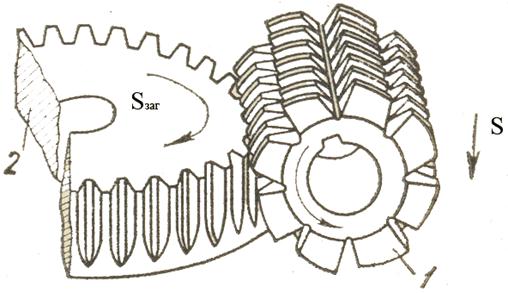

Нарезание зубчатых колёс червячными фрезами наиболее широко применяется в промышленности. Червячная фреза представляет собой червяк, имеющий профиль осевого сечения винтовых ниток в виде зубчатой рейки, и продольные канавки, образующие режущие зубья рейки. В процессе нарезания червячная фреза и обрабатываемая заготовка воспроизводят (имитируют) червячную передачу. Процесс показан на рис 4.27. Фреза совершает вращательное движение резания Dr и движение подачи S вдоль оси заготовки, чтобы прорезать зубья по всей ширине заготовки. Заготовка совершает вращательное движение подачи Sзаг, причем вращение фрезы и заготовки взаимно согласовано: за один полный оборот фрезы заготовка поворачивается на один угловой шаг (один зуб). Зубчатое колесо будет нарезано, когда заготовка совершит один полный оборот. В отличие от метода копирования, заготовка вращается непрерывно.

Рис. 4.27 Зубофрезерование червячной фрезой

Преимущества: высокая производительность, высокая точность; червячная фреза нарезает зубчатые колёса одного модуля с любым числом зубьев.

Недостатки: сложность самого инструмента, обработка выполняется на зубофрезерных станках, т.е. необходимо оснащение зубофрезерными станками, которые предназначены только для нарезания зубчатых колёс.

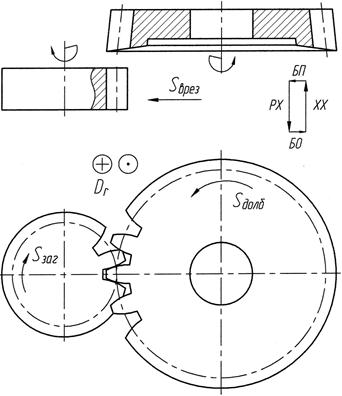

Нарезание зубчатых колёс долбяком (зубодолбление). Этот способ относится к методам обкатки. Способ заключается в том, что в процессе обработки воспроизводится зацепление двух зубчатых колёс, одно из которых

Рис. 4.28 Зубодолбление

является заготовкой, а второе – режущим инструментом. Инструмент называется долбяк. Он представляет собой зубчатое колесо, зубья которого имеют режущие кромки и могут осуществлять процесс резания. Схема процесса зубодолбления показана на рис. 4.28. Долбяк совершает возвратно-поступательные движения резания Dr. Сначала он совершает движение Sврез и врезается в заготовку на высоту зуба. Затем начинается взаимно-согласованное движение обката Sдолб и Sзаг таким образом, что долбяк и заготовка воспроизводят зацепление двух зубчатых колёс. Циклограмма движений долбяка показана на рисунке: РХ – рабочий ход, БО – быстрый отвод, ХХ – холостой ход, БП – быстрый подвод.

Преимущества: возможность нарезания блоков шестерён вследствие малого расстояния для выхода инструмента, возможность нарезания ЗК внутреннего зацепления.

Недостатки: невысокая производительность вследствие дополнительных затрат времени на совершение холостых ходов.

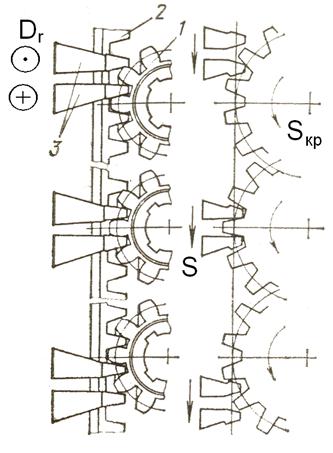

Нарезание прямозубых конических колёс. Основным методом нарезания ко нических зубчатых колёс является зубострогание. Зубострогание относится к методам обката. Оборудование – зубострогальные станки. Инструмент называется зубострогальный резец. Схема процесса показана на рис. 4.29. Обработка

Рис. 4.29 Зубострогание

ведётся двумя резцами. Каждый резец формирует одну боковую поверхность одного зуба. При работе пара резцов и заготовка воспроизводят зацепление зубчатого колеса и зубчатой рейки. Резцы совершают прямолинейное возвратно-поступательное движение резания Dr. При этом суппорт с резцами и заготовка совершают взаимно согласованное движение обката. Суппорт – прямолинейное движение S, а заготовка – вращательное движение SКР. Таким образом, пара резцов формирует один зуб конического зубчатого колеса. После полного формирования одного зуба суппорт с резцами возвращается в исходное положение, а заготовка совершает часть оборота и подставляет под обработку новый участок, и цикл обработки повторяется.

Преимущество способа – высокая точность, недостаток – низкая производительность. Для повышения производительности был разработан способ нарезания конических зубчатых колёс круговой протяжкой.

Отделочные виды обработки зубчатых колёс. Зубофрезерованием и зубостроганием можно достичь 10…9 степени точности зубчатого колеса. Для более высокой точности требуются отделочные операции. Отделочные виды обработки зубчатых колёс бывают со снятием стружки (шевингование, зубошлифование, хонингование, притирка) и без снятия стружки (обкатывание).

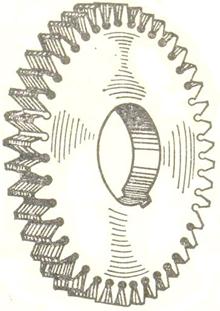

Шевингование относится к методам обкатки. Обработку ведут на шевинговальных станках специальным инструментом – шевером. Шевер представляет собой зубчатое колесо, изготовленное из инструментальной стали. На боковых поверхностях зубьев шевера изготовлены узкие канавки, которые образуют режущие кромки шевера (рис. 4.30).

Схема шевингования показана на рис. 4.31. 1 – шевер, 2 – заготовка. Шевер вводится в зацепление с обрабатываемым зубчатым колесом и получает принудительное вращение от привода станка (движение Dr), причём оси вращения шевера и заготовки скрещивающиеся. Шевер вращает заготовку. Скрещивание осей приводит к продольному относительному скольжению зубьев шевера и заготовки, и при этом режущие кромки зубьев шевера срезают при-

Рис. 4.30 Шевер Рис. 4.31 Зубошевингование

пуск с боковых поверхностей зубьев заготовки. Для обработки заготовки по всей ширине заготовка совершает движение продольной подачи SПР. Шевингованием можно достичь 5 степени точности и Ra 0,6. Также шевингованием можно придать зубьям бочкообразность.

Пеимущества: высокая точность, высокая производительность. Недостатки: сложность и дороговизна инструмента.

Зубошлифование. Существует зубошлифование по методу копирования и по методу обката. Зубошлифованием достигается 4 степень точности и шероховатость до Ra 0,1.

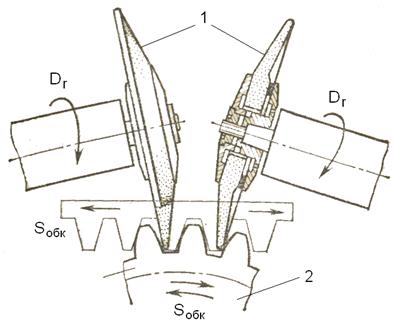

Схема зубошлифования по методу обката показана на рис. 4.32. 1 – тарельчатые шлифовальные круги, 2 – заготовка. При работе суппорт со шлифовальными кругами и заготовка воспроизводят зацепление зубчатого колёса и зубчатой рейки. Круги совершают вращательное движение резания Dr. Суппорт с кругами и заготовка совершают взаимно согласованное движение обката Sобк (суппорт – прямолинейное, а заготовка – вращательное). Каждый круг обрабатывает одну боковую поверхность одного зуба. В процессе обката шлифоваль-

Рис. 4.32 Зубошлифование Рис. 4.33 Зубошлифование

ные круги и заготовка совершают несколько двойных ходов. После этого заготовка поворачивается на один угловой шаг (один зуб) и подставляет под обработку следующие зубья, и т.д. по всей окружности.

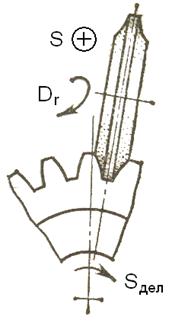

При зубошлифовании по методу копирования применяется фасонный шлифовальный круг, профиль которого копируется на обрабатываемые зубья. Схема процесса показана на рис. 4.33. 1 – фасонный шлифовальный круг, 2 – заготовка. Круг совершает вращательное движение резания Dr и движение подачи S. Круг обрабатывает одну впадину зубчатого колеса. Затем заготовка совершает движение деления Sдел – вращается на один угловой шаг – и подставляет под обработку следующую впадину и т.д. по всей окружности.

§ 4.9 Точность и шероховатость, достигаемая

различными методами обработки

Используя рассмотренные выше методы обработки различных поверхностей может быть достигнута различная точность размеров, точность формы и взаимного расположения поверхностей, качество поверхности детали. Обработка может быть одно-, двух-, многократной. Одна и та же поверхность может быть обработана различными методами. При этом точность и качество поверхности будут повышаться с каждым проходом инструмента. Таблица 4.1 показывает, какими методами может быть достигнута требуемая точность поверхности и сколько рабочих переходов для этого необходимо совершить.

таблица 4.1 Точность методов обработки

| № перехода | Квалитет точности | Ra, мкм | Тип поверхности | ||

| наружная цилиндрическая | внутренняя цилиндрическая | плоская | |||

| 12,5 | Т, Шо | С, З, Р | СТ, Ф, Шо | ||

| 10…9 | 6,3 | Тп, Ш | Зп, Рп | СТп, Фп, Ш | |

| 1,6…3,2 | Тч, Шп | РВ, Рч, Шп, П | СТч, Фч, Шп | ||

| 0,63…1,6 | Тт, Шч | РВч, Рт, Шч, Пч | СТт, Фт, Шч | ||

| 0,2…0,4 | Шт, СФ, АВ | Х, АВ, ПР | Шт, ШБ | ||

| пред. обр. | 0,05…0,4 | ПО | ПО | ПО |

Расшифровка обозначений:

Т – точение; Ш – шлифование;

С – сверление, З – зенкерование;

Р – растачивание, РВ – развёртывание;

СТ – строгание; Ф – фрезерование;

П – протягивание; ПО – полирование; ШБ – шабрение.

СФ – суперфиниш; АВ – алмазное выглаживание;

п – получистовое; ч – чистовое; т – тонкое.

Если для детали требуется термообработка на твёрдость (объёмная закалка, цементация), то после термообработки предпочтительнее применять абразивную обработку. Для незакалённых деталей предпочтительнее лезвийная обработка.

Метод обработки полирование не повышает точность детали, а только снижает шероховатость поверхности, поэтому его применяют в тех случаях, когда требуется малая шероховатость для деталей невысокой точности или если требуется получить очень малую шероховатость поверхности. После полирования деталь имеет точность, достигнутую на предыдущей обработке.

Вопросы для самоконтроля

1) Виды точения? Кинематика наружного точения?

2) Способы точения фасонных поверхностей?

3) Способы установки заготовок при точении?

4) Токарные патроны? Назначение и принцип работы?

5) Инструменты для токарной обработки?

6) Виды шлифования?

7) Кинематика круглого врезного шлифования?

8) Кинематика круглого шлифования с поперечной подачей?

9) Характеристики шлифовальных кругов?

10) Технологические возможности сверлильного станка?

11) Кинематика сверлильной операции?

12) Устройство скальчатого кондуктора?

13) Виды фрезерования?

14) Кинематика фрезерования торцевой фрезой?

15) Кинематика фрезерования цилиндрической фрезой?

16) Назначение делительной головки?

17) Нарезание зубчатых колёс пальцевой фрезой?

18) Нарезание зубчатых колёс червячной фрезой?

19) Операции отделки зубчатых колёс?

20) Кинематика зубошевинговальной операции?

2015-04-01

2015-04-01 10660

10660