§ 2.1 Понятие о точности

При конструировании и изготовлении различных изделий, наряду с кинематическими, динамическими, расчётами на прочность, жёсткость и износоустойчивость, производятся расчёты на точность. Точность – основная характеристика деталей машин. Абсолютно точно изготовить деталь невозможно, так как при её изготовлении на всех этапах технологического процесса возникают погрешности, поэтому точность изготовления деталей бывает различной.

Под точностью обработки понимают степень соответствия изготовленной детали заданным размерам, форме и иным характеристикам, вытекающим из служебного назначения данной детали. Можно установить следующие основные признаки точности детали.

1) Точность формы, т.е. степень соответствия поверхностей детали тем геометрическим телам, с которыми они отождествляются (цилиндричность, плоскостность, прямолинейность, круглость).

2) Точность размеров поверхностей детали, т.е. величина отклонения действительного размера детали от размера, заданного чертежом.

3) Точность взаимного расположения поверхностей детали: перпендикулярность поверхностей, параллельность, соосность, симметричность.

4) Шероховатость поверхности, т.е. степень соответствия реальной поверхности и идеально гладкой. Шероховатость поверхности определяется высотой микронеровностей.

Трудоёмкость и себестоимость обработки деталей в значительной мере зависят от требуемой точности изготовления и с повышением точности (при прочих равных условиях) увеличиваются. На точность обработки на металлорежущих станках влияют следующие основные факторы.

1) Точность технологического оборудования.

2) Точность режущего и вспомогательного инструмента, технологической оснастки.

3) Точность настройки станка на обрабатываемый размер.

4) Погрешность базирования и установки обрабатываемой детали на станке.

5) Деформации деталей станка, приспособлений, инструмента и заготовки вследствие действия сил резания и закрепления заготовки.

6) Тепловые деформации элементов технологической системы.

7) Точность измерений.

8) Ошибки исполнителя работы.

§ 2.2 Допуски и посадки

Для обеспечения взаимозаменяемости деталей и узлов машин и приборов была разработана и внедрена единая система допусков и посадок (ЕСДП). Эта система охватывает нормы взаимозаменяемости всех типов соединений и оформляется в виде стандартов, которые обязательны для применения.

Взаимозаменяемость – свойство независимо изготовленных деталей или узлов занимать своё место в узле или машине без дополнительной их обработки при сборке и выполнять свои функции в соответствии с техническими требованиями к работе данного узла или машины. Неполная или частичная взаимозаменяемость определяется подбором или дополнительной обработкой деталей при сборке.

Действительный размер – размер, установленный измерением (с допустимой погрешностью измерения).

Предельный размер – наибольший или наименьший допустимый размер, установленный чертежом детали или узла.

Отклонение – алгебраическая разность между действительным и номинальным размером.

Верхнее и нижнее отклонение – соответственно алгебраическая разность между наибольшим и наименьшим предельным размером и номинальным размером.

Допуск – разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним отклонением.

Поле допуска – поле, ограниченное верхним и нижним отклонением. Поле допуска определяется величиной допуска и его положением относительно номинального размера (нулевой линии).

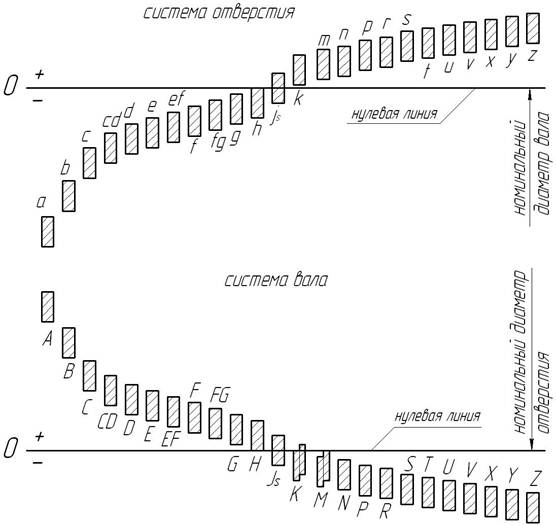

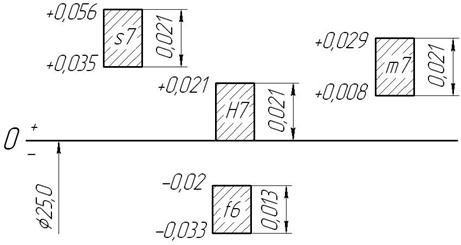

Основу ЕСДП составляют ряды допусков, называемых квалитетами (табл. 2.1) и ряды основных отклонений, определяющих положение полей допусков относительно нулевой линии. Поля допусков показаны на рис. 2.1. Поле допус-

Рис. 2.1 Расположение полей допусков

таблица 2.1. Допуски размеров до 1000 мм

| Номинальные размеры, мм | Квалитеты | |||||||||

| Допуски, мкм | ||||||||||

| До 3 Св. 3 до 6 6…10 10…18 18…30 30…50 50…80 80…120 120…180 180…250 250…315 315…400 400…500 500…630 630…800 800…1000 | 0,3 0,4 0,4 0,5 0,6 0,6 0,8 1,2 2,5 4,5 5,5 | 0,5 0,6 0,6 0,8 1,2 1,5 | 0,8 1,2 1,5 1,5 2,5 3,5 4,5 | 1,2 1,5 1,5 2,5 2,5 | 2,5 2,5 |

Продолжение табл. 2.1

| Номинальные размеры, мм | Квалитеты | ||||||||

| Допуски, мкм | Допуски, мм | ||||||||

| До 3 Св. 3 до 6 6…10 10…18 18…30 30…50 50…80 80…120 120…180 180…250 350…315 315…400 400…500 500…630 630…800 800…1000 | 0,12 0,14 0,15 0,18 0,21 0,25 0,30 0,35 0,40 0,46 0,52 0,57 0,63 0,70 0,80 0,90 | 0,14 0,18 0,22 0,27 0,33 0,39 0,46 0,54 0,63 0,72 0,81 0,89 0,97 1,10 1,25 1,40 | 0,25 0,30 0,36 0,43 0,52 0,62 0,74 0,87 1,00 1,15 1,30 1,40 1,55 1,75 2,00 2,30 | 0,40 0,48 0,58 0,70 0,84 1,00 1,20 1,40 1,60 1,85 2,10 2,30 2,50 2,80 3,20 3,60 | 0,60 0,75 0,90 1,1 1,3 1,6 1,9 2,2 2,5 2,9 3,2 3,6 4,0 4,4 5,0 5,6 | 1,0 1,2 1,5 1,8 2,1 2,5 3,0 3,5 4,0 4,6 5,2 5,7 6,3 7,0 8,0 9,0 |

ка образуется сочетанием основного отклонения (положения поля относительно нулевой линии) и допуска (величины поля). Поле допуска обозначается буквой основного отклонения и числом – номером квалитета. Для обозначения охватываемых размеров применяют строчные латинские буквы, для охватывающих – прописные.

При конструировании деталей машин конструктор указывает на чертеже номинальные размеры детали и точность, которую необходимо обеспечить при изготовлении этой детали: точность размеров, формы, взаимного расположения поверхностей, шероховатость.

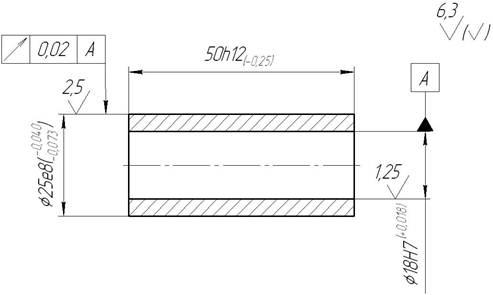

Рис. 2.2 Втулка

Пример 2.1. На рис. 2.2 показана втулка. Показанные на рисунке размеры обозначают следующее. Номинальный наружный диаметр 25 мм, его основное отклонение «е», восьмой квалитет, верхнее отклонение диаметра составляет -0,04 мм, нижнее – -0,073 мм. Это значит, что действительный наружный диметр втулки должен составлять от 24,927 мм до 24,960 мм, и допуск по восьмому квалитету составляет 0,033 мм (33 микрона). Номинальный диаметр отверстия – 18 мм, его основное отклонение «H», седьмой квалитет, верхнее отклонение составляет +0,018 мм, нижнее отклонение – 0 мм (нулевое отклонение на чертежах не указывается). Действительный диметр отверстия должен составлять от 18,0 мм до 18,018 мм, и допуск по седьмому квалитету составляет 0,018 мм (18 микрон). Номинальная длина втулки – 50 мм, основное отклонение «h», двенадцатый квалитет, допуск длины – 0,25 мм, действительная длина втулки – 49,75…50 мм. Также на рисунке указано максимально допустимое радиальное биение наружного диаметра относительно базового отверстия. В таблице на чертеже указывается условное обозначение погрешности, максимальная погрешность (0,02 мм) и базовая поверхность (А). На чертеже проставлены обозначения максимальной шероховатости поверхностей: наружной поверхности – 2,5 мкм, отверстия – 1,25 мкм, остальных – 6,3 мкм. Если действительный размер выйдет за указанные на чертеже отклонения, то деталь будет бракованной.

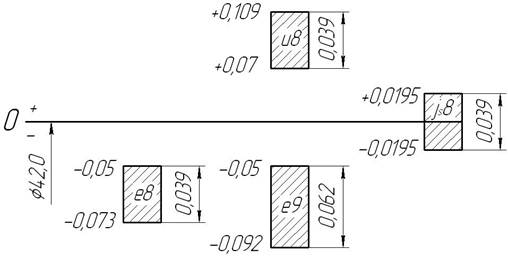

Рис. 2.3 Пример полей допусков размера 42 мм

Пример 2.2. Сравним размеры: Ø  , Ø

, Ø  , Ø

, Ø  и Ø

и Ø  . Поля допусков этих размеров показаны на рис. 2.3. Номинальные размеры одинаковы и равны 42,0 мм. Поля допусков «е» расположены одинаково относительно нулевой линии, но их величина различна для разных квалитетов. Допуск размера по восьмому квалитету равен 0,039 (39 микрон), по девятому квалитету – 0,062 мм (62 микрона), т.е. размеры, выполненные по восьмому квалитету более точные, чем по девятому. Поля допусков «е», «u» и «js» занимают различное положение относительно нулевой линии, но для одинаковых квалитетов величина полей одинакова и в данном примере равна 0,039 мм для восьмого квалитета. Действительные размеры, соответственно, равны: 41,911…41,95 мм, 41,888…41,95 мм, 42,07…42,109 мм, 41,9805…42,0195 и попадают в указанные поля допусков.

. Поля допусков этих размеров показаны на рис. 2.3. Номинальные размеры одинаковы и равны 42,0 мм. Поля допусков «е» расположены одинаково относительно нулевой линии, но их величина различна для разных квалитетов. Допуск размера по восьмому квалитету равен 0,039 (39 микрон), по девятому квалитету – 0,062 мм (62 микрона), т.е. размеры, выполненные по восьмому квалитету более точные, чем по девятому. Поля допусков «е», «u» и «js» занимают различное положение относительно нулевой линии, но для одинаковых квалитетов величина полей одинакова и в данном примере равна 0,039 мм для восьмого квалитета. Действительные размеры, соответственно, равны: 41,911…41,95 мм, 41,888…41,95 мм, 42,07…42,109 мм, 41,9805…42,0195 и попадают в указанные поля допусков.

При соединении двух деталей, изготовленных с определённой точностью, в месте их сопряжения образуется посадка. Существуют посадки с зазором, с натягом и переходные. Посадка с зазором образуется, когда диаметр отверстия больше диаметра вала (охватывающий размер больше охватываемого размера). Поля допусков размеров в этом случае не пересекаются. Посадка с зазором применяется в неподвижных соединениях при необходимости частой разборки (смены деталей), если необходимо легко передвигать или поворачивать одну деталь относительно другой, для центрирования неподвижно скрепляемых деталей.

Посадка с натягом (прессовая) образуется, когда диаметр вала больше диаметра отверстия. Поля допусков размеров полностью пересекаются. Она применяется для неподвижного соединения деталей, для передачи усилия или крутящего момента за счёт силы трения на контактных поверхностях деталей, для высокоточного центрирования деталей.

В переходной посадке может возникнуть и зазор, и натяг, в зависимости от действительных размеров сопрягаемых деталей. Поля допусков размеров пересекаются частично. Переходные посадки применяются для высокоточного центрирования деталей, когда по условиям эксплуатации возможна разборка соединения для ремонта.

При обозначении посадок на чертежах указывается номинальный размер и поля допусков отверстия – прописная буква и квалитет, и вала – строчная буква и квалитет, например: Ø  Ø

Ø  (посадки с зазором), Ø

(посадки с зазором), Ø  Ø

Ø  (посадки с натягом), Ø

(посадки с натягом), Ø  Ø

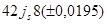

Ø  (переходные посадки). Пример посадок показан на рис. 2.4.

(переходные посадки). Пример посадок показан на рис. 2.4.

Существуют посадки в системе отверстия и в системе вала. Система отверстия – это посадки, в которых предельные отклонения отверстия одинаковы (при одном и том же классе точности и одном и том же номинальном размере),

Рис. 2.4 Пример полей допусков различных посадок в системе вала

а различные посадки достигаются путём изменения предельных отклонений валов. На рис. 2.4 показаны посадки в системе отверстия. Система вала – это посадки, в которых предельные отклонения валов одинаковы, а различные посадки достигаются путём изменения предельных отклонений отверстий. Система отверстия является предпочтительной, так как в этом случае сокращается номенклатура мерного инструмента, необходимого для изготовления точных отверстий. Различные поля отклонений валов получить значительно проще, так как в этом случае различные отклонения получаются путём соответствующей настройки инструмента.

Вопросы для самоконтроля

1. Признаки точности детали.

2. Как влияет на себестоимость детали точность её изготовления? Почему?

3. Какие факторы влияют на точность обработки?

4. Приведите определения: взаимозаменяемость, действительный размер, допуск.

5. Приведите определения: поле допуска, предельный размер, отклонение.

6. Приведите пример полной записи размера на чертеже.

7. В каких случаях деталь признаётся качественной (годной) и бракованной?

8. Характеристики и области применения посадок с зазором.

9. Характеристики и области применения посадок с натягом.

10. Характеристики и области применения переходных посадок.

2015-04-01

2015-04-01 2303

2303