Сущность процесса биохимического разложения состоит в следующем. Теплолюбивые микроорганизмы растут в объеме отхода, в результате жизнедеятельности которых происходит саморазогрев среды (до 60°С), разложение органических веществ и погибают болезнетворные (патогенные) микробы.

Разложение продолжается до получения относительно стабильного материала, типа гумуса. При этом можно получит из отходов полезные продукты -биотопливо (метан) и органические удобрения. Для биохимической переработки отходов применяют аэробное (в присутствии кислорода) и анаэробное (в отсутствии кислорода) разложение веществ с помощью термофильных (теплолюбивые микроорганизмы, существующие при температурах до 70-90°С), мезофильных (организмы, существующие при средних температурах - 20-40°С), автотрофных (организмы, способные синтезировать из неорганических веществ для питания органические вещества за счет фотосинтеза - солнечной энергии и хемосинтеза), гетеротрофных (организмы, использующие для питания готовые органические вещества) микроорганизмов.

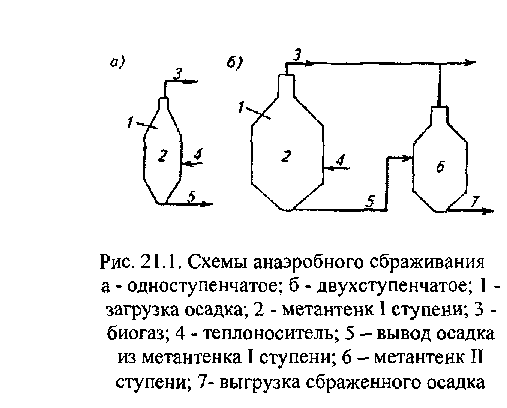

Для этого применяют метантенки, иловые площадки и биотермические барабаны. Сбраживания в метантенках проводится по одноступенчатой и двух-или многоступенчатой схеме сбраживания (рис. 21.1). Одноступенчатые метантенки имеют продолжительность сбраживания 30-50 сутки и нагрузки по беззольному веществу 0,7-1,3 кг/м3 и работают практически без перемешивания с небольшим подогревом. В этих условиях в них достигаются довольно глубокий распад органического вещества загружаемого осадка (до 50 %). В высоконагружаемых метантенках интенсификация процесса достигается за счет хорошего подогрева осадка и создания систем непрерывного перемешивания для равномерного распределения осадка и улучшения контакта микроорганизмов со сбраживаемым субстратом.

Переход на термофильные условия процесса сбраживания позволяет получить хорошие показатели при более высоких дозах, составляющих 18-20 % за 5 сут., а предельными являются дозы загрузки 22, 24 и 26 % соответственно при температуре 49, 51 и 55 "С. Нагрузки по органическому веществу, при которых устойчиво протекает процесс, составляют 3-4,5 кг/(м3сут.) при мезофильных температурах и 6-7 кг/(м3сут) — при термофильных условиях.

В высоконагружаемых метантенках не происходит расслоения осадка и отделения иловой воды, в связи с чем, предусматривается применение метантенка II ступени, т. е. переход на двухступенчатое сбраживание.

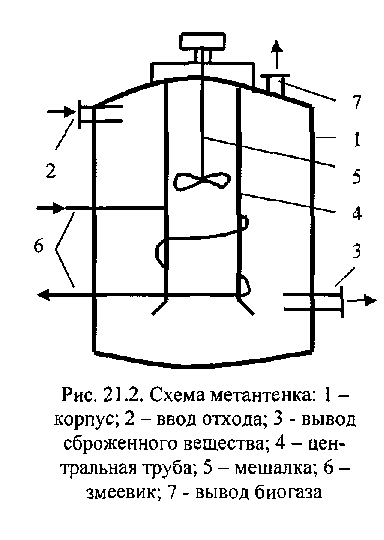

На рис. 21.2 представлен метантенк, состоящий из герметически закрытого резервуара 1 с приспособлениями ввода 2 несброженной и вывода 3 сброженной осадки, вывода биогаза 7, трубы 4 мешалки 5 и змеевика 6 для подачи горячей воды. Процесс сбраживания проводят при температуре 30-35 и 50-55°С. Степень распада органических веществ составляет 40%. При этом выделяется биогаз (63-65% метан, 32-34% углекислый газ), теплотворная способность которого составляет 23 МДж/кг. Типовые объемы метантенко

составляет 1100, 2500, 5000 и 9000 м3. Продолжительность сбраживания составляет 15-20 суток. Основная реакция образования метана:

составляет 1100, 2500, 5000 и 9000 м3. Продолжительность сбраживания составляет 15-20 суток. Основная реакция образования метана:

СО2+4Н2А→СН4+4А+2Н20, где Н2А - вещество, содержащее водород. Например, уксусная кислота разлагается по реакции:

СН3СООН→СН4+СО2

Применяется также компоновка из двух- и более метантенков, обеспечивающее анаэробное мезофильное или термофильное сбраживание осадков сточных вод станций биологической очистки. Исходные расчетные данные по усредненным показателям работы действующих станций аэрации могут быт следующими: расход сточных вод — 50-800 тыс. м /сут; концентрация взвешенных веществ в поступающих стоках — 300 мг/л; концентрация загрязнений по БПК — 200 мг/л; влажность поступающей на сбраживание смеси сырого осадка и уплотненного избыточного активного ила — 96,4 %; суточная доза загрузки метантенков при мезофильном сбраживании 10,4 %, при термофильном — 20,8 %.

Загрузка отхода осуществляется по напорному трубопроводу, выгрузка из сброженного вещества - под гидростатическим давлением. Подогрев осадка предусматривается подачей горячей воды через змеевик или впуском в метантенк острого пара через пароструйные инжекторные подогреватели. При этом происходит также горизонтальное перемешивание. Вертикальное перемешивание осуществляется центробежными насосами, установленными в насосной станции метантенков. Утилизация биогаза предусмотрена путем его сжигания в качестве топлива в котельных очистных станций.

В основе двух- и многоступенчатого сбраживания лежит разделение процесса на стадию интенсивного брожения с бурным выделением биогаза, предотвращающим расслоение осадка (I ступень), и стадию затухания процесса, на которой прекращается гарвыделение и происходят расслоение осадка и отделение иловой воды (II ступень). Это ведет к уменьшению объема сброженного осадка, поступающего на обезвоживание, что позволяет сократить затраты на необходимые для этой цели сооружения. При этом II ступень может выполняться в виде открытых железобетонных или даже земляных резервуаров, не имеющих оборудования для перемешивания и обогрева, что значительно сокращает строительные расходы на метантенки в целом.

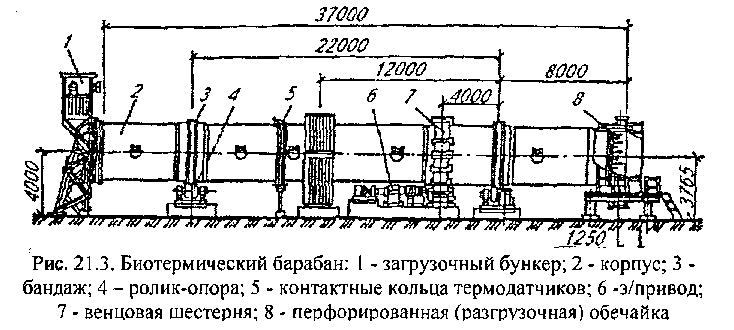

Для естественного обезвоживания и биохимической стабилизации осадков и избыточного ила из очистных сооружений применяют иловые и песковые площадки. Проектируются иловые площадки на естественном основании (на хорошо фильтрующих грунтах), с отстаиванием и поверхностным удалением иловой воды (на малофильтрующих грунтах) и иловые площадки-уплотнители (железобетонные карты). На всех отечественных мусороперерабатывающих заводах процесс аэробного биотермического компостирования ведется в биотермических барабанах. Биотермический барабан (рис. 21.3) представляет собой сварной стальной цилиндр, установленный на двух или более роликах-опорах с уклоном в сторону разгрузочного устройства. Оси роликов вращаются в подшипниках качения. От продольного смещения барабан удерживают упорные ролики, установленные на одной опоре (ближайшей к разгрузочному устройству). Барабан может вращаться с двумя скоростями.

Вращение барабана на большой скорости осуществляется от электродвигателя главного привода через редуктор на промежуточную опору и на малую шестерню, входящую в зацепление с венцовой шестерней барабана, на малой скорости — через двигатель вспомогательного привода и дополнительный редуктор. Вспомогательный привод включают через автоматическую муфту сцепления. Двигатель главного привода находится в постоянном зацеплении с редуктором. ТБО загружают через окно загрузочной головки. В загрузочной части корпуса приварены полосы в виде шнека для лучшего извлечения материала из загрузочного бункера. Разгружают материал через разгрузочное устройство, оборудованное сегментным затвором. Поворот штор сегментного затвора осуществляют приводами, укрепленными на корпусе барабана. Разгрузочный конец барабана для равномерной подачи материала на

рабочий конвейер выполнен в виде перфорированной обечайки. К внутренней поверхности обечайки крепятся сменные решетки, а к торцу обечайки со стороны выгрузки — подпорное кольцо. Перфорация решетки может быть выполнена в виде щелей, параллельных оси вращения барабана, шириной 100мм и длиной 400-800 мм, или круглых отверстий диаметром 100 мм. Разгрузочные и загрузочные торцы барабана в местах перехода в стационарные камеры оснащены уплотнительными устройствами. В корпусе барабана устроены люки для замера уровня и отбора проб перерабатываемого материала.

Для аэрации компостируемого материала биотермический барабан КМ-101А снабжен двумя, а КМ-102Б — четырьмя разводящими воздуховодами, в которые вентиляторами подается воздух. Вентиляторы-наездники смонтированы на корпусе барабана и вращаются вместе с ним. Нагрев воздуха обеспечивают нагревательными элементами типа ТЭН.

Между воздуховодом и вентилятором-наездником установлено устройство, препятствующее попаданию в вентилятор фильтрата, песка и других мелких составляющих ТБО из барабана. Электроэнергия к вентиляторам подается через щетки токосъемников, установленные на общей раме под кожухом, в троллейные кольца, укрепленные на корпусе барабана или через специальный коллектор, находящийся с разгрузочной стороны на оси барабана.

Для уменьшения износа внутренней части стенок барабана по всей длине корпуса к ним приварены ребра из стальной полосы, образующие естественную футеровку. Для сокращения потери тепла и ускорения подъема температуры поверхность барабанов покрывают теплоизоляционными плитами, например, из полистирольного пенопласта ПСВ-С. Слой теплоизолятора (25-50 мм) выбирают из условия теплопроводности поверхности не более 0,5-1 Вт/(м2 трад).

2015-04-01

2015-04-01 2082

2082