Для компактирования различных порошкообразных материалов применяются таблеточные машины, валковые и брикетные пресса. Для компактирования твердых бытовых отходов и отходов металлолома применяются периодически действующие гидравлические прессы.

Таблетирование представляет собой процесс получения методом прессования компактных изделий или полуфабрикатов в виде таблеток или брикетов из сыпучих или волокнистых материалов. Этот процесс широко распространен в различных отраслях народного хозяйства, например в медицинской и пищевой промышленности, в производстве керамических изделий, в порошковой металлургия и т.д.

Важную роль играет таблетирование в химической промышленности, где оно используется в процессах переработки пластических масс и при изготовлении катализаторов, а так же при производстве асборезиновых изделий, продуктов бытовой химии и некоторых видов удобрений для сельского хозяйства.

Конструктивно таблеточные машины подразделяются на ротационные, кривошипные и гидравлические. Наибольшее распространение в промышленности переработки пластических масс, в фармацевтической и пищевой промышленности получили ротационные таблеточные машины. В России производится ротационная машина МТ-ЗА для изготовления таблеток из различных полимерных материалов.

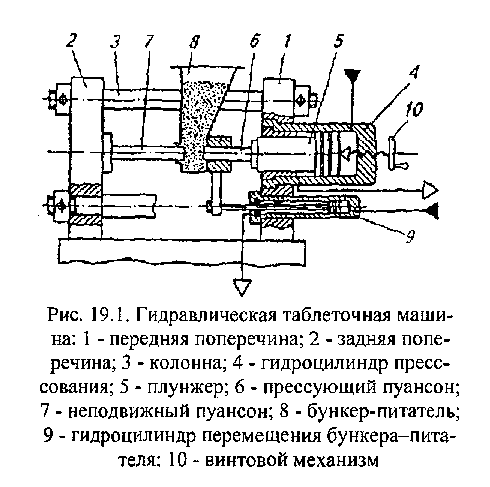

В гидравлических таблеточных машинах (рис. 19.1) в широком интервале регулируется вес таблетки, время дозирования, давление прессования, скорость прессования, время выдержки таблетки под давлением и скорость выталкивания. Все это способствует получению высококачественных таблеток. На гидравлических прессах изделия изготовляют двумя методами -компрессионным (прямым) и трансферным (литьевым). Компрессионное прессование в свою очередь подразделяют на холодное и горячее. Процесс холодного прессования происходит очень быстро и не требует ни нагревания, ни охлаждения, ни дорогостоящих многогнездных пресс-форм. Недостатком

|

этого метода прессования является то, что готовые изделия не имеют гладкой поверхности и блеска, которые присущи изделиям, изготовленным в горячем состоянии или путем литья. Методом холодного прессования изготовляют изделия простой конфигурации или с хорошими диэлектрическими свойствами, для которых внешний вид не имеет большого значения.

Горячее компрессионное прессование находит более широкое применение, так как оно не имеет указанных недостатков холодного метода. Горячее прессование аналогично холодному с той разницей, что материал помещают в закрытую пресс-форму и нагревают. Основной недостаток компрессионного прессования (и холодного, и горячего) заключается в том, что полное отверждение изделий толстого сечения затруднено вследствие плохой теплопроводности пластических материалов.

Этот недостаток преодолевается использованием метода трансферного (литьевого) прессования, основанного на применении загрузочной (передаточной) камеры, из которой подогретый материал после достижения нужной пластичности нагнетается в соответствующую форму.

Метод прессования получил широкое применение при производстве изделий на основе термореактивных материалов (фенопласты, аминопласты и др), листовых слоистых пластиков (текстолит, стеклотекстолит, гетинакс и др.), древесностружечных и древесноволокнистых плит, стеклопластиков и др.

Гранулирование связано с изменением агрегатного состояния сред. По этому признаку гранулирование можно классифицировать следующим образом:

- из жидкой фазы — диспергированием ее на капли с последующей кристаллизацией растворенного вещества при обезвоживании или охлаждении

этой фазы;

- из твердой фазы — прессованием с последующим дроблением брикетов до гранул требуемого размера;

- из смеси жидкой и твердой фаз — агломерацией порошков с последующим окатыванием агломератов и упрочнением связей между частицами при удалении жидкой фазы;

- из газообразной фазы — конденсацией (десублимацией) с образованием твердых гранул;

- из смеси жидкой, твердой и газообразной фаз — при протекании химической реакции.

Гранулирование может протекать без изменения размеров частиц во времени, с изменением размера частиц во времени и с образованием новых частиц и ростом имеющихся частиц. Эффективность процесса зависит от механизма гранулообразования, который, в свою очередь, определяется способом гранулирования и его аппаратурным оформлением. В связи с этим методы гранулирования целесообразно классифицировать следующим образом:

- окатывание (формирование гранул в процессе их агрегации или послойного роста с последующим уплотнением структуры);

- диспергирование жидкости в свободный объем или нейтральную среду (образование и отвердевание капель жидкости при охлаждении в среде);

- диспергирование жидкости на поверхность взвешенных гранул (кристаллизация тонких пленок при обезвоживании или охлаждении);

- прессование сухих порошков (получение брикетов, плиток и т. п. с последующим их дроблением на гранулы требуемого размера);

- формование или экструзия (продавливание вязкой жидкости или пастообразной массы через отверстия).

Процессы гранулирования широко используются в технологии полимеров, каучуков и резиновых смесей, синтетических моющих средств, минеральных удобрений и ряда других химических продуктов. Для гранулирования термопластов, каучуков и резиновых смесей используют метод экструзии, при котором образование гранул происходит при продавливании пластично-вязкой массы с помощью шнека через головку экструдера с последующим разрезанием или дроблением материала. Процессы гранулирования в металлургии больше известны как брикетирование, окомкование, агломерация. В процессе брикетирования порошков иногда используют связующие добавки. Порошок железорудных материалов увлажняют и тщательно перемешивают, затем подают на пресс, где под давлением 50-100 МПа формуют брикеты прямоугольной, цилиндрической или овальной формы размером от 20 до 150

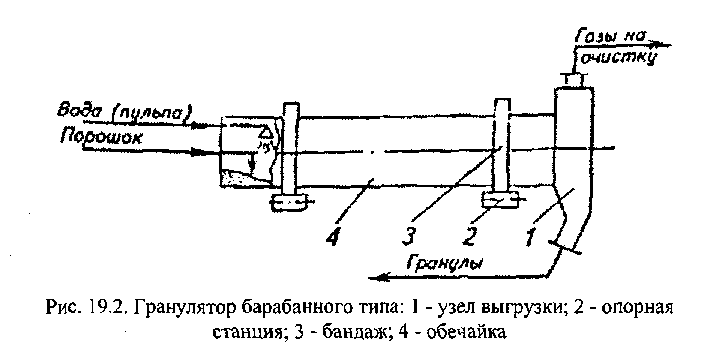

Гранулятор барабанного типа (рис. 19.2), представляет собой вращающуюся цилиндрическую обечайку 4 с закрепленными на ней бандажами 3, которыми она опирается на роликовые опоры 2. Для предотвращения осевого сдвига предусмотрены упорные ролики. Для уменьшения налипания влажного материала внутреннюю стенку барабана футеруют резиной. Гранулированный материал выгружают через узел 1. Отсос паров и пыли производят вентиляционной установкой. В процессе гранулирования шихту увлажняют с помощью форсунки, установленной на расстоянии 1,0—1,5 м от загрузочного устройства гранулятора. Так как регулирование процесса гранулирования в барабанах такого типа часто осуществляется визуально, то необходимо в зоне выгрузки гранулятора предусматривать установку смотровых окон и освещения. Обычно в верхней части узла выгрузки устанавливают осветительные приборы.

Исходную шихту дозируют из промежуточного бункера и через загрузочное устройство подают в гранулятор. Через форсунку дозируют жидкость на увлажнение (вода, сточные воды, связующие добавки, пульпа). Увлажненная шихта гранулируется, а влажный гранулированный материал через узел выгрузки направляется на сушку. При этом выход товарной фракции составляет 50-55 %, а прочность гранул, в зависимости от используемой нейтрализующей добавки, изменяется от 1,5 до 3,0 МПа.

Основные технические характеристики грануляторов барабанного типа, наиболее широко используемых в производстве гранулированных минеральных удобрений, следующие: производительность — 8,9-22 т/ч; частота вращения барабана — 0,56-1,3 об/с; диаметр обечайки — 1,4-2,2 м; длина барабана — 8-11 м; угол наклона — 1-3 град; мощность привода — 12-20 кВт.

2015-04-01

2015-04-01 3569

3569