Основным оборудованием для классификации твердых кусковых и зернистых материалов служат устройства, называемые грохотами. Грохочение (рассев, отсеивание) — это процесс разделения сыпучего кускового и зернистого материала на продукты различной крупности (классы) с помощью просеивающих поверхностей с калиброванными отверстиями (колосниковых решеток, листовых решет, проволочных сит). В результате операции грохочения получаются верхний (надрешетный) и нижний (подрешетный) продукты.

Конструкция просеивающей поверхности зависит от технологического назначения грохота и условий его работы.

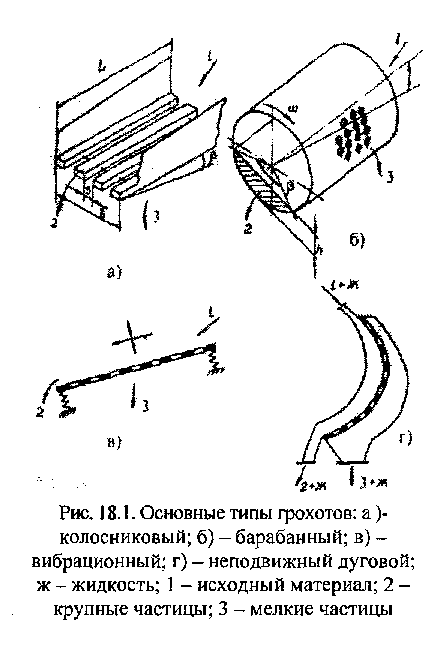

Для крупного грохочения в качестве просеивающей поверхности при меняются преимущественно колосниковые решетки (рис. 18.1 а), набранные из отдельных колосников. Типичный колосниковый грохот с неподвижной просеивающей поверхностью состоит из параллельно расположенных на общей раме стальных полос или труб. Движение материала вдоль грохота осуществляется за счет сил тяжести частиц, поэтому угол наклона поверхности должен быть не меньше угла естественного откоса материала. При грохочении влажных и липких материалов возможна подача в полые колосники горячего теплоносителя. Ширина грохота b должна составлять не менее трех размеров максимального исходного куска (b>3хmах), длина L=(3..4)b. Неподвижные грохоты редко используются при размере щелей между колосниками менее 25 мм.

Эффективность грохочения колеблется от 50...60% при больших нагрузках, до 65...70% при малых нагрузках.

Эффективность грохочения колеблется от 50...60% при больших нагрузках, до 65...70% при малых нагрузках.

Во избежание заклинивания кусков щели должны расширяться так же вдоль колосников по ходу материала. Для постепенного увеличения ширины щели колосники иногда располагают веерообразно.

Цилиндрический барабанный грохот (рис. 18.16) представляет собой перфорированный цилиндр. Движения материала происходит за счет наклона оси вращения к горизонту и напора подаваемого материала. В подвижных грохотах, например, вибрационных (рис. 18.1 в), предназначенных для среднего грохочения, в качестве просеивающих поверхностей применяют листовые решета, представляющие собой металлические перфорированные листы. Отверстия штампуют или просверливают. Обычно применяют круглые отверстия, реже — квадратные или прямоугольные. В неподвижных дуговых грохотах (рис. 18.1 г) из пульпы (вода и исходный материал) выделяются мелкие частицы через дугообразное сито под действием центробежных сил. Размер щели принимается 1,5-2 раза больше крупности разделения.

2015-04-01

2015-04-01 2259

2259