ТБО (твердые бытовые отходы) состоят примерно из 30% углерода, 4% водорода и других элементов периодической системы. Теплотворность ТБО определяется именно углеродом и водородом и составляет 8-10 МДж/кг, иногда до 14 МДж/кг. В ТБО также могут присутствовать токсичные вещества -соединения фтора, хлора, брома, азота, серы, меди, цинка, ртути и др. В таблице 22.1 приведено сравнения содержания некоторых элементов в ТБО и земной коры. Содержание в ТБО тяжелых металлов повышается за счет отработанных ламп, гальванических элементов, аккумуляторов и синтетических материалов.

Таблица 22.1.

Сравнение содержания некоторых элементов в ТБО и земной копы.

| Элемент | Содержание, г/т | Элемент | Содержание, г/т | ||

| в ТБО | в земн. коре | в ТБО | в земн. коре | ||

| Хлор | 5000-8000 | Цинк | 600-2000 | ||

| Бром | 30-200 | 2,4 | Свинец | 400-1000 | |

| Сера | 1000-3000 | Ртуть | 0,5-5 | 0,1 | |

| Медь | 200-1000 | Кадмий | 5-15 | 0,15 |

Для термической переработки отходов применяют сушку, пиролиз, сжигание и плазмохимический метод.

Сушка является одним из способов удаления избыточной влаги из твердых отходов перед их дальнейшей переработкой. Чаще всего для сушки твердых отходов используют барабанные сушилки, отличающиеся универсальностью, большой производительностью и высокой эффективностью. Сушильным агентом могут служить топочные газы, получаемые от сжигания твердого, жидкого и газообразного топлива, в смеси с воздухом (газовые сушилки) или воздух, предварительно нагретый в калорифере (воздушные сушилки).

Пиролиз представляет собой процесс термической переработки твердых отходов путем высокотемпературного нагрева без доступа воздуха.

Существуют окислительный пиролиз с последующим сжиганием пиролизных газов и сухой пиролиз.

Окислительный пиролиз — это процесс термического разложения отходов при их частичном сжигании или непосредственном контакте с продуктами сгорания топлива и является одной из стадий процесса газификации, обычно проводят при 600-900 °С.

В процессе окислительного пиролиза образуется твердый углеродистый остаток (кокс), в то время как твердый остаток процесса газификации является минеральным продуктом (зола и шлак). Окислительному пиролизу могут быть подвергнуты: вязкие и пастообразные отходы; влажные осадки; пластмассы; шламы с большим содержанием золы; грунт загрязненный мазутом, маслами и другими соединениями; отходы, содержащие соли и металлы, которые плавятся

|

и возгораются при нормальных температурах сжигания; отработанные шины, кабели в измельченном состоянии; автомобильный скрап и т.п.

Окислительный пиролиз отходов осуществляют во вращающихся барабанных реакторах, в шахтных реакторах с вращающимся подом (по типу карусельных печей металлообрабатывающей промышленности), в многоподовых реакторах, в реакторах с псевдоожиженным слоем.

Сухой пиролиз — это процесс термического разложения отходов, твердого и жидкого топлива без доступа кислорода. В результате сухого пиролиза отходов образуются пиролизный газ с высокой теплотой сгорания, жидкие продукты и твердый углеродистый остаток. Количество и качество продуктов сухого пиролиза зависят от состава отходов и температуры процесса. В зависимости от температуры различают три вида сухого пиролиза:

- низкотемпературный пиролиз, или полукоксование (450-550 °С), при котором максимален выход жидких продуктов и твердого остатка (полукокса) и минимален выход пиролизного газа с максимальной теплотой сгорания;

- среднетемпературный пиролиз, или среднетемпературное коксование (до 800 °С), при котором выход газа увеличивается при уменьшении его теплоты сгорания, а выход жидких продуктов и коксового остатка уменьшается;

- высокотемпературный пиролиз, или коксование (900-1050 °С), при котором минимален выход жидких продуктов и твердого остатка и максимален выход пиролизных газов с минимальной теплотой сгорания.

Сухой пиролиз некондиционных каучуков позволяет получать мономеры, которые могут быть вновь использованы в производстве синтетических каучуков. Полукокс содержит некоторое количество летучих веществ и может быть использован в качестве топлива. Пиролизом при температуре 400-500°С из отходов резины (автопокрышек) получают резиновое масло для производства резины, при 593-815 °С получают жидкие углеводороды в качестве топлива и сажу в качестве наполнителя в резиновых изделиях. Пиролиз полимеров проводят при 300-900 °С.

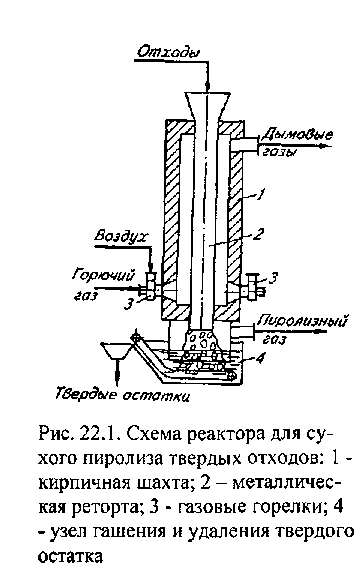

На рис. 22.1 в качестве примера приведена конструктивная схема реактора для сухого пиролиза твердых отходов. Реактор представляет собой вертикальную кирпичную шахту 1, внутри которой помещена металлическая реторта 2. Предварительно измельченные отходы загружают в реторту, обогреваемую снаружи дымовыми газами. Газовые горелки 3 для отопления реактора расположены в нижней его части; выход дымовых газов предусмотрен в верхней части. Отходы движутся сверху вниз под действием силы тяжести; скорость их движения регулируется скоростью удаления твердого остатка из узла гашения 4. Процесс пиролиза непрерывен.

Летучие вещества, образующиеся в процессе термического разложения отходов, движутся в реторте прямотоком с отходами. Поэтому вещества, выделившиеся в верхней части реторты, в нижней высокотемпературной части подвергаются вторичному пиролизу. При высоких температурах в нижней части реторты (до 1000°С) возможно получение практически бессмольного газа. Поддерживая нагрев отходов на уровне 500-550°С можно получить максимальный выход первичной смолы. Пиролизный газ из реактора обычно направляют на очистку от пыли, летучих солей и смолы. Часть очищенного пиролизного газа (до 40-50 %) возвращают в реактор для отопления. Твердый остаток гасят водой и выводят из реактора через гидравлический затвор, что исключает подсос воздуха к пиролизному газу на выходе из реактора.

Объединяя пиролизные реторты в батареи, можно создать установки большой агрегатной производительности по перерабатываемым отходам.

Сжигание ТБО является окислительным процессом. Главными продуктами сгорания являются С02 и Н2О. При неполном сгорании образуются нежелательные продукты: угарный газ, низкомолекулярные органические вещества, ароматические углеводороды и сажа.

В условиях сжигания ТБО галогены находятся в форме соединения с водородом (НСl, HBr, HF). Сера S превращается в нелетучие сульфаты (70%) и летучий S02. Тяжелые металлы (железо, хром, никель) в основном переходят в шлак. Выше 200°С свинец и кадмий образуют хлориды и уходят с дымовыми газами. Ртуть остается в газовом соединении и при более низких температурах.

Для сжигания твердых отходов используют печи и топки различных конструкций. Процесс сжигания может осуществляться в плотном и кипящем слое и во взвешенном состоянии.

Твердые отходы (бумага, ветошь, древесные и другие отходы, пропитанные органическими веществами) сжигают в двухкамерных печах с перевальной стенкой; в первой камере осуществляется сжигание твердых отходов в слое на неподвижной колосниковой решетке, во второй — дожигание газообразных горючих компонентов. Печь футерована шамотным кирпичом и заключена в металлический каркас. Отходы загружают в печь через бункер, расположенный над печкой. Печи оборудованы горелками для сжигания дополнительного топлива. Агрегатная нагрузка печи — до 100 кг/ч.

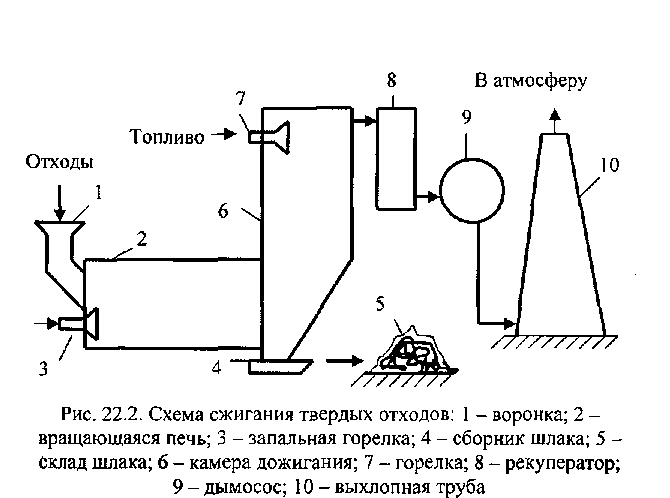

Типичная схема сжигания отходов приведена на рисунке 22.2. Измельченный отход через воронку 1 подают во вращающуюся печь 2. Пуск печи производят с помощью запальной горелки 3. Продукты сжигания из установленной с уклоном (2-5°) печи поступают в сборник шлама 4 и эвакуируются в склад 5. Газы поступают в камеру дожигания 6, где дожигаются при 800 °С в пламени горелки 7. Продукты горения транспортируют через рекуператор 8 дымососом 9 в выхлопную трубу 10 и выбрасываются в атмосферу. Образующуюся золу после анализа можно применять в строительстве.

Плазменный метод применяют для обезвреживания жидких и газообразных отходов двумя путями:

- плазмохимической ликвидацией особо опасных высокотоксичных отходов;

- плазмохимической переработкой отходов с целью получения товарных продуктов.

Особо токсичные, канцерогенные и другие опасные отходы, на которые установлены жесткие нормы ПДК в воздухе, воде и почве, могут подвергаться обезвреживанию в плазме. При температурах выше 4000 °С за счет энергии электрической дуги в плазмотроне молекулы кислорода и отходов расщепляются на атомы, радикалы, электроны и положительные ионы. При остывании в плазме протекают реакции с образованием простых соединений СО2, H20, HCI, HF и др. Степень разложения полихлорбифенилов, метилбромида, фенилртутьацетата, хлор- и фосфорсодержащих пестицидов, полиароматических красителей достигает 99,9998 %. Отходящие из плазмохимического реактора газы перед выбросом в атмосферу необходимо очищать от кислот и ангидридов известными способами.

Высокая степень разложения указанных веществ может быть достигнута и при огневом обезвреживании отходов в окислительной среде. Высокие затраты энергии и сложность проблем, связанных с плазмохимической технологией, предопределяют ее применение для ликвидации только тех отходов, огневое обезвреживание которых не удовлетворяет экологическим требованиям. Более перспективно применение плазменного метода для переработки отходов в восстановительной среде с целью получения ценных товарных продуктов. В России разработан и доведен до стадии опытно промышленных испытаний пиролиз жидких хлорорганических отходов в низкотемпературной восстановительной плазме, позволяющий получать ацетилен, этилен, хлороводород и продукты на их основе. Получение этилена и ацетилена из

|

жидких органических отходов возможно и без применения плазменной технологии — путем пиролиза от ходов в потоке продуктов неполного сгорания топлива в кислороде при температурах до 1800 °С. При использовании водородного плазмотрона для переработки -фторхлорорганических отходов удается получать газы, содержащие до 95-98 % (масс.) HCI и HF, что обеспечивает получение кислот любой концентрации.

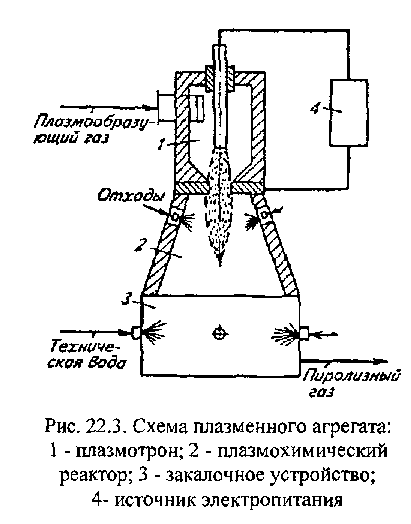

Принципиальная схема плазменного агрегата для переработки жидких хлорорганических отходов представлена на рис. 22.3. Плазмообразующий газ (водород, азотоводородная смесь и др.) нагревается электрической дугой в плазмотроне 1 до 4000-5000 К. Образующаяся низкотемпературная плазма из сопла плазмотрона поступает в плазмохимический реактор 2, куда форсунками впрыскиваются хлорорганические отходы. При смешении отходов с плазмой происходит их испарение, термическое разложение (пиролиз) с получением олефиновых углеводородов, хлороводорода и технического углерода (сажи). Пиролизный газ подвергают скоростной закалке в закалочном устройстве 3, а затем охлаждают, очищают от сажи, осуществляют селективную очистку от гомологов ацетилена и углеводородов С3 и С4. Очищенный газ направляют на синтез хлорорганических продуктов. Процесс является замкнутым, безотходным, рентабельным. Экономический эффект заключается в снижении себестоимости получаемых продуктов за счет использования неутилизируемых отходов.

Плазменный процесс переработки отходов заключается в управляемом окислении бытового мусора на поверхности шлакового расплава в зоне действия плазменных струй с переводом компонентов отходов в металлический и шлаковый расплавы и газовую фазу. При этом выходящие газы окисляются и состоят в основном из СО, Н2O и N2 (при окисления воздухом или кислородом). А сам процесс переработки ведется в зоне действия плазменных струй с добавкой необходимого количества кислорода, расход которого регулируется по анализу отходящих из печи газов на СО, а также в потоке смеси плазмообразующего и выделяющихся при пиролизе газов на поверхности расплава (при t= 1500-1600°С).

2015-04-01

2015-04-01 4694

4694