ТЕХНОЛОГИЯ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ

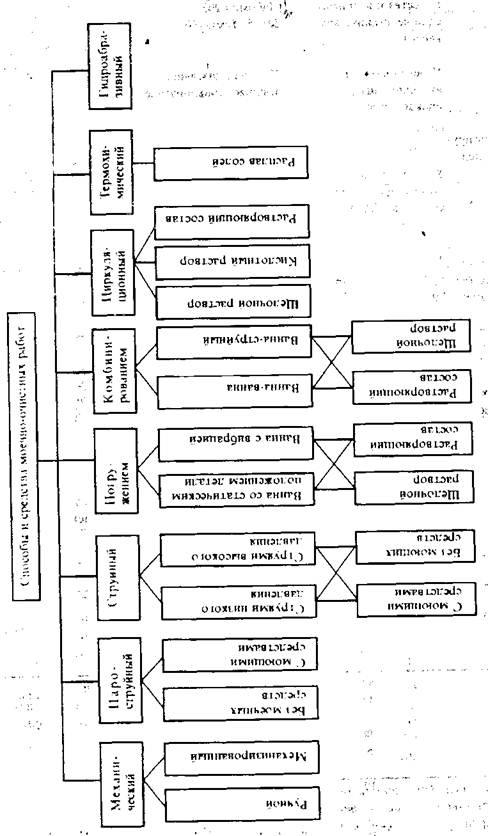

Моечные операции предшествуют этапам разработки, дефектации и ремонта оборудования. Организация и технология моечно-очистных работ зависят от типа предприятия, объема производства, номенклатуры ремонтируемых изделий, вида загрязнений. Соответственно условиям производства организуются универсальные или специальные моечные участки; наружная мойка может осуществляться в помещениях или на эстакаде, мойка выполняется вручную или механизированным способом, мойка осуществляется в специальных установках — моечных камерах или в ваннах. Для получения высокого давления моющей струи используют вихревые и плунжерные насосы. Существуют также различные варианты применения мойки в ваннах: мойка в обычных ваннах со статическим положением детали, в ваннах с принудительной циркуляцией моющей жидкости, в ваннах с вращающимися барабанами, а также вибрационная и ультразвуковая мойка. Классификация способов и средств очистки поверхностей приведена на рисунке 88.

Загрязнителями оборудования являются нефтяные загрязнения, остатки смазочных материалов, осадки, накипь, абразивные и металлические частицы, остатки красок, лаковые пленки, возникающие в результате термического окисления масляных слоев, ржавчина.

Нефтяное оборудование, работающее под открытым небом, очищают от песка, глины, бурового раствора, нефти, металлическими щетками и скребками.

При подготовке машин к ремонту из систем охлаждения, питания, масляных емкостей (картеров, корпусов) сливают охлаждающую жидкость, топливо, масло, промывают их растворами кальцинированной соды, 5% соляной кислоты или керосином с добавлением кальцинированной соды или едкого натра. После промывки рассматриваемые системы обрабатываются паром.

В качестве моющих средств для очистки оборудования от грязи, нефти, масла, остатков покрытий используют холодную и горячую (70-90°С) воду, холодные и горячие щелочные растворы, растворители (бензин, керосин, ацетон). В таблице 2 приведена классификация очищающих средств.

Достаточно сложным является удаление с металлических поверхностей нефтей, масел и смазок, которые плохо смачиваются водой. Поэтому в состав моющих средств вводят щелочи, резко снижающие поверхностное натяжение масляной пленки, а также эмульгаторы (мыло, жидкое стекло, моющие вещества ОП-7, ОП-10 и др.) позволяющие полностью отделить пленку от металла.

Рисунок 88 - Классификация способов и средств очистки поверхностей

Таблица 2 - Классификация очищающих средств

| Очищающие средства | Состав | Типичные представители | Рекомендуемый температурный интервал применения, °С |

| Щелочные моющие | Щелочи, щелочные соли | Каустик | 80-100 |

| Синтетические моющие (CMC) | Синтетические поверхностно активные вещества и натриевые соли неорганических кислот | МЛ-51, МЛ-52, Лабомид-101, Лабомид-203, МС-8, Темп-100 | 70-100 |

| Растворители | Углеводороды и их галлоидные производные | Керосин, дизельное топливо, трихлорэтилен | 20-60 |

| Растворяющие эмульгирующие (РЭС), в том числе: РЭС-1 | Углеводороды, Поверхностно активные вещества (ПАВ), стабилизаторы | АМ(цистерин),-15, ДВП-1 Термос | 20-50 |

| РЭС-П | Хлорированные углеводороды, ароматические углеводороды ПАВ | Ритм |

Щелочные моющие средства представляют собой растворы неорганических щелочных солей, среди которых важнейшими являются карбонат натрия Na2CО3 (кальцинированная сода) и соли кремниевой кислоты (силикаты). Введение силикатов в состав моющих средств резко повышает щелочность среды и способствует лучшему вспениванию раствора. Применяют силикат натрия (жидкое стекло) и метасиликат натрия. В таблице 3 приведены данные по применению щелочных моющих растворов.

Для предохранения деталей от коррозионного воздействия щелочных растворов в них следует добавлять 0,2-0,5% хромпика или нитрита натрия.

Широко применяются растворы каустической соды: концентрацией до 10-15% при мойке в стационарных ваннах и 3-5% — при струйной мойке. Каустическая сода хорошо растворима и воде, способная омылять жиры, но коррозионно активна, поэтому требует добавки в растворы силикатов, ингибиторов коррозии. Чистые растворы каустической соды применяют для удаления парой краски.

Моечные операции проводят также с применением синтетических моющих средств, исключающих как главный компонент поверхностно-активные вещества (ПАВ) и такие активные добавки (электролиты), как кальцинированная сода, жидкое стекло и др. В частности, вместо каустической соды можно применять такие препараты, как АМ-15, МЛ-51, МЛ-52 и растворы ПАВ.

Для удаления тяжелых и асфальтосмолистых отложений и старой краски рекомендуется растворяющие-эмульгирующее средство РИТМ (концентрация — 100 г/л).

Лакокрасочные покрытия удаляют смывками одной из трех марок: СД (сп), СД (об), АФТ-1. Состав смывок представлены в таблице 4.

От нагара детали очищают механическим способом (металлические щетки, шаберы) или моющими растворами, например, в следующем составе: кальцинированная сода — 35 г/л, каустическая сода — 25 г/л, жидкое стекло — 1,5 г/л, мыло — 24 г/л. Детали погружают в подогретый до 80-90°С раствор на 40-60 минут, после чего обтирают, промывают в водном растворе, (содержащем 0,2% кальцинированной соды, 0,2% жидкого стекла, 0,1% хромпика) затем в горячей воде и просушивают.

Таблица 3 - Состав и режимы применения щелочных моющих растворов

| Состав моющего раствора | Концентра-ция, г/л | Режим применения | Назначение моющего раствора | |

| Темпера-тура. °С | время обработки, ч | |||

| Едкий натр | 75-85 | 4-6 | Выварка стальных или чугунных деталей для удаления асфальтосмолистых отложений | |

| Едкий натр | 75-85 | 4-6 | ||

| Жидкое стекло | ||||

| Едкий натр | 80-90 | 2-3 | ||

| Хромпик | ||||

| Кальцинированная сода | 80-90 | 3-4 | Выварка деталей из цветных металлов в ваннах | |

| Жидкое стекло | Выварка стальных деталей в ваннах | |||

| Мыло | 80-90 | 2-3 | ||

| Хромпик | ||||

| Кальцинированная сода | 8.5 | |||

| Жидкое стекло | 8.5 | Выварка алюминиевых деталей в ваннах | ||

| Мыло | 80-90 | 2-3 | ||

| Кальцинированная сода | ||||

| Мыло | 80-95 | 2-3 | ||

| Хромпик | ||||

| Кальцинированная сода | ||||

| Калицинированная сода | 5.5 | 80-95 | 0.2-0.4 | |

| Гриатрийфосфат | Струйная мойка стальных и чугунных деталей | |||

| Мыло | ||||

| Кальцинированная сода | 85-95 | 0.2-0.4 | ||

| Жидкое стекло | 3-5 |

Таблица 4 - Состав смывок для удаления красок

| Компонент | Содержание (%, массовая доля) в смывке | ||

| СД (сп) | СД (об) | АФТ-1 | |

| Коллоксилин | — | — | 5.0 |

| Парафин | — | 2.2 | 0.5 |

| Ацетон | 10.0 | 47.0 | 19.0 |

| Формальгликоль | 50.0 | — | 47.5 |

| Толуол | — | — | 28.1 |

| Этиловый спирт | 10.0 | 6.0 | — |

| Бензол | 30.0 | 8.0 | — |

| Этилацетат | — | 19.0 | — |

| Скипидар | — | 7.0 | — |

| Пафталин | — | 10.8 | — |

Для удаления накипи любого состава применяют 3-5%-ный раствор тринатрийфосфата, а также растворы соляной, хромовой кислот, 2-3%-ный раствор каустической соды (для силикат накипи). После этого обязательна нейтрализация растворов промывкой деталей в горячей воде.

ной накипи). После этого обязательна нейтрализация растворов промывкой деталей в горячей воде.

Для удаления нагара и накипи применяют также химическую очистку в расплаве солей и щелочи. Рекомендуется следующий состав расплава солей: 60-65% едкого натра, 30-35% азотнокислого натрия и 5% хлористого натрия. Температура расплава 410-420°С; продолжительность очистки 5-15 мин. После обработки детали промывают в кислотном растворе для нейтрализации щелочи, а затем в горячей воде. Нейтрализацию проводят для стальных и чугунных деталей в ингибированном растворе соляной кислоты, деталей из алюминиевых сплавов - в растворе фосфорной кислоты.

Для удаления с поверхностей деталей продуктов коррозии применяют кислотные и щелочные растворы. Составы веществ для удаления продуктов коррозии приведены в таблице 5.

Процесс удаления следов коррозии основан на химическом травлении и требует предварительного обезжиривания поверхности детали. Для нейтрализации действия щелочных или кислотных растворов очищенные детали необходимо промыть горячей водой и просушить подогретым сжатым воздухом.

Производительность процесса мойки повышается на 20-30%, если в моющие средства добавить 15-18 г/л поверхностно-активных веществ (ДС-РАС) или 2 г/л сульфанола.

Чтобы облегчить и ускорить мойку и уменьшить расход моющих жидкостей, рекомендуется производить предварительную обдувку оборудования паром.

Таблица 5 - Растворы для удаления продуктов коррозии и условия их применения

| Состав раствора | Масса компонента, г | Температура раствора, °С | Время травления, мин | Обрабатываемый материал |

| Серная кислота | 10-25 | 10-40 | ||

| Ингибитор | ||||

| Вода | ||||

| Соляная кислота | 10-25 | 10-20 | Сталь (сильное поражение | |

| Ингибитор | коррозией) | |||

| Вода | ||||

| Азотная кислота | 15-25 | 5-20 | ||

| Хромпик | ||||

| Вода | ||||

| Серная кислота | 60-70 | 0.5-2 | Алюминиевые сплавы | |

| Хромовый ангидрид или | ||||

| азотная кислота | ||||

| Вода | ||||

| Серная кислота | 2-5 | |||

| Хромпик | Медные сплавы | |||

| Вода |

2015-04-01

2015-04-01 5000

5000