Металлизацией называется процесс нанесения расплавленного металла расплавлением его струей воздуха или газа на специально подготовленную для этого поверхность детали.

Металлизацию применяют для восстановления изношенных поверхностей, в т.ч. наружных и внутренних цилиндрических, плоских для защиты изделий от коррозии, для нанесения антифрикционных покрытий, для заделки трещин и раковин. Металлизации поддаются не только металлы, но и дерево, стекло, гипс, пластмасса, резина, что производится обычно с декоративными целями. В качестве напылителя могут использоваться различные металлы, в т.ч. сталь, цинк, латунь, баббиты, бронза, различные сплавы. Напыляемый материал может быть в виде проволоки, ленты, порошка.

Металлизация обеспечивает повышенную твердость и износостойкость покрытия по сравнению с материалом детали, возможность получения нанесенного слоя толщиной до 10-15 мм, высокую производительность процесса, различные требуемые по условиям эксплуатации физико-механические свойства покрытия. При этом структурные свойства основного материала не изменяются вследствие незначительного нагрева детали (не выше 70-80°С). Способ отличается простотой и малой стоимостью и применим для конструкций любых размеров и конфигурации.

К недостаткам способа относятся хрупкость нанесенного слоя и не всегда достаточная прочность его сцепления с заготовкой, особенно при действии динамических нагрузок; снижение механической прочности и особенно предела выносливости, т.к. металлизированный слой не повышает прочности детали. Недостатком способа является также трудность последующей механической обработки металлизированного слоя.

Получение качественного покрытия требует тщательного выполнения следующих операций: подготовки поверхности детали, подлежащей металлизации, т.е. очистки ее от грязи, пленки, ржавчины, жировых пятен и др.; специальной подготовке поверхности с целью придания ей шероховатости, необходимой для удержания нанесенного слоя металла; защиты смежных поверхности детали, не подлежащих металлизации.

Необходимую шероховатость поверхностей цилиндрических деталей получают различными способами: нарезанием резьбы, кольцевых канавок, шлифованием, накаткой, обработкой дробью, обдувкой песком, электродуговой и электроискровой обработкой. Аналогичную подготовку плоских поверхностей производят с применением строгальных станков, электрических методов, пескоструйной обработки. Последний способ применяют также для заделки трещин в деталях сложной формы.

В зависимости от способа расплавления металла различают дуговую, высокочастотную, газопламенную и плазменную металлизацию (таблица 7).

Таблица 7 - Способы металлизации

| Meталлиза- ция | Металлизаторы | Присадочный материал | Преимущества | Недостатки |

| Высокока-чественная | МВЧ-1, МВЧ-2 | Электродная проволока диаметром 3-6 мм | Малое выгорание легирующих элементов, покрытие однородное и прочное, высокая производительность | Сложность оборудования |

| Дуговая | Станочные: ЭМ-6, ЭМ-12, МЭС-1; ручные: ЭМ-3, РЭМ-ЗА, ЗМ-9, ЗМ-10 | Электродная проволока диаметром 1-2 мм | Достаточно высокая производительность и простота установки | Повышенное окисление металла и выгорание легирующих элементов |

| Газопла- менная | Ручные: МГИ-2, МГИ-5 | Электродная проволока диаметром 1,5-2,5 мм (для МГИ-2) и 5-6 мм (для МГИ-5) | Малое окисление металла и малое выгорание легирующих элементов | Сложность установки, низкая производитель- ность |

| Плазменная | Универсальные плазменные установки: УПУ-3, УПУ-4, УМП-5, УМП-6 | Порошковые сплавы: ПГ-ХН80СР2, ПГ-ХН80СРЗ, ПГ-ХН80СР4, КХБ, ПГ-У30Х28Н4С4 и др. | Возможность получения покрытия из тугоплавких и износостойких материалов, в том числе из твердых сплавов | Дефицитность присадочных материалов, относительно высокая стоимость |

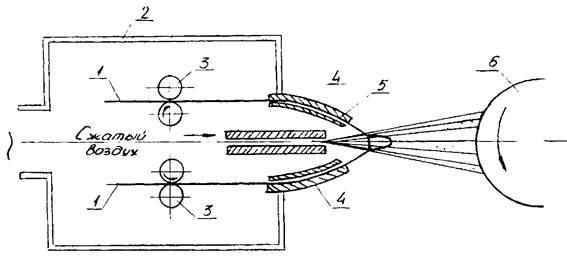

При ремонте оборудования наибольшее распространение получила электродуговая металлизация. Процесс осуществляется металлизатором, схема работы которого показана на рисунок 101. Аппарат действует следующим образом. С помощью протяжного механизма с роликами 3 две изолированные друг от друга проволоки 1 перемещаются по направляющим 4. К проволокам кабелем 2 подведен ток от трансформатора. При выходе из направляющих проволоки сближаются и возникающая между ними дуга оплавляет их концы. Одновременно через сопло 5 под давлением 0,4-0,6 МПа непрерывно подается сжатый газ, струя которого распыляет расплавленный металл проволок и наносит частицы металла на поверхности детали 6.

Для электродуговой металлизации выпускаются переносные (ЭМ-ЗА, ЭМ-9) и станочные (ЭМ-6) металлизаторы. Покрытия на поверхностях деталей из разнородных металлов получают с помощью многофазных металлизаторов (УМА-1). Питание металлизаторов осуществляется либо от специальных трансформаторов (СТЭ-43-2с), либо от обычных сварочных с дополнительными отводами от витков вторичной обмотки, допускающих регулирование напряжения в пределах 20-55 В при токе не менее 250 А.

Рисунок 101 – Схема работы металлизатора

К преимуществам электрометаллизации можно отнести высокую производительность. Основные недостатки этого способа: значительное выгорание легирующих элементов, низкие механические свойства напыленного слоя и большие потери металла при напылении.

Способ высокочастотной металлизации отличается от дугового тем, что плавление металла производится индукционным нагревом токами высокой частоты. Для этого способа применяются металлизаторы МВЧ-1 и МВЧ-2. Способ отличается экономичностью, обеспечивает равномерное покрытие детали, причем, прочность и твердость напыленного слоя выше, чем при дуговой металлизации.

При газовой металлизации проволока напыляемого металла расплавляется ацетиленокислородным пламенем, а распыление частиц металла осуществляется сжатым воздухом или инертным газом. Процесс производится металлизатором типа МГМ-1-57. Газовая металлизация обеспечивает получение покрытий достаточно высокого качества. Недостатком способа является относительно высокая стоимость и сложность установки.

Плазменная металлизация основана на способности газов, находящихся под высоким давлением, при пропускании через них электрического тока переходить в состояние плазмы. Температура струи плазмы может достигать 10000-3 5000°С, под действием которой металл проволоки или порошка расплавляется и наносится на поверхность детали. При этом поверхность заготовки нагревается не выше 200°С, что не может привести к изменению структуры материала детали. Применяются установки плазменного напыления УМП-1-61, УМП-2-62, УМП-4-64. Плазменное напыление наиболее часто применяют для напыления тугоплавких материалов и их соединений. И качестве материала покрытий используются окиси алюминия, молибден, вольфрам, ниобий, карбиды и др.

2015-04-01

2015-04-01 1658

1658