Прямолинейные направляющие большой протяжённости характерны для базовых деталей. На поверхностях появляются мелкие или грубые дефекты, задиры, забоины и т.п., а также отклонения от плоскостности превышающие допускаемые 0,2 мм.

Направляющие поверхности могут быть восстановлены шлифованием, тонким строганием, фрезерованием и другими способами в зависимости от степени износа, твёрдости и других условий. При величине износа поверхностей до 0,08-0,50 мм их следует шлифовать, а при большем износе или при высокой твёрдости поверхности — строгать. При величине износа до 0,1 мм поверхности

следует шабрить.

Чистовую обработку больших плоскостей осуществляют фрезерованием на продольно-фрезерном станке. Операция осуществляется однозубой фрезой с широким лезвием, оснащённой твердосплавными пластинами. Обработка таким методом позволяет получать поверхности с высокой чистотой при высокой производительности процесса.

Длинные плоские поверхности, например, направляющие станков, обрабатывают на продольно-строгальных станках. Чтобы обеспечить правильное взаимное положение плоскостей в пределах предусмотренных техническими условиями допусков, обработку станин начинают с поверхностей, используемых в качестве технологических баз, а затем обрабатывают направляющие. Лучшее качество обработки получается, когда операции разделяются на черновые и чистовые. Обработка длинных станин требует учёта жёсткости конструкции.

Если на поверхности плоскостей имеются задиры с глубиной свыше 1,5-2 мм, то для их 1ки можно применить металлизацию.

Высокая чистота обрабатываемых поверхностей обеспечивается шлифованием. Поверхности шлифуются чашеобразным кругом диаметром 175-225 мм. Обработку рекомендуется проводить в два приёма: вначале для лучшего отвода стружки и пыли торец шлифовального круга устанавливают с небольшим наклоном к плоскости, а затем при чистовой обработке торец круга располагается строго параллельно шлифуемой поверхности. Чистовое шлифование требует небольшой глубины резания — не более 0,01 мм, т.к. отвод тепла при полном контакте шлифовального круга и обрабатываемой поверхности ухудшается. С целью получения высокой чистоты поверхности применяют шлифование периферийной частью круга, но при этом точность обработки получается невысокой, как и производительность операции.

При ликвидации мелких дефектов на поверхности применяют шабрение. При этом стремятся выдержать параллельность обрабатываемых участков и сохранившихся неизношенных с помощью призм, линеек и уровня. Шабровку проводят в два приёма. Предварительную шабровку считают законченной, если наложенная на поверхность линейка или на обе параллели направляющих станка лита с краской дают по всей длине равномерно распределённые пятна краски. При шабровке за первой проход снимают слой металла не более 0,03 мм во избежание образования впадин. Окончательную шабровку ведут с разных сторон.

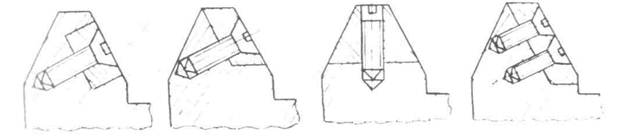

При значительной площади выбоины заделывают вставками различной формы, которые приклеивают или крепят винтами. На рисунке 121 показаны такие вставки на V-образных направляющих станков. После установки вставок ремонтируемый участок подвергают шлифованию или шабрению.

Направляющие некоторых видов оборудования можно восстановить сплошными текстолитовыми накладками толщиной от 3-4 до 10 мм, приклеивая их клеем на основе эпоксидных смол, клеем БФ-2, БФ-4 или приклеивая винтами. Для восстановления станин применяют также самотвердеющую пластмассу стиракрил марки ТШ.

Рисунок 121 - Различные варианты установки вставок на направляющие

2015-04-01

2015-04-01 1415

1415