Исследования показывают, что на кривошипно-шатунный и распределительный механизмы приходится около 30 % отказов двигателя, а на устранение отказов – около половины трудоемкости ремонта и обслуживания.

Методы диагностирования указанных механизмов двигателя базируются на измерении диагностических параметров, сопутствующих его работе и тесно связанных со структурными параметрами его основных элементов. Зная измеренные и нормативные значения диагностических параметров, можно определить без разборки техническое состояние двигателя.

Одним из менее трудоемких, но требующих определенных навыков методов диагностики двигателя, является прослушивание его работы с помощью различного типа виброакустических приборов — от самых простых по конструкции стетоскопов со звукочувствительным стержнем (напоминающих медицинские фонендоскопы), до электронных стетоскопов типа «Экранас» и ультразвуковых стетоскопов с двумя наушниками модели УС-01.

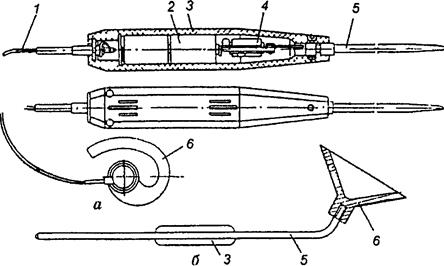

Для усиления звукового эффекта от виброударных импульсов в характерных точках и зонах двигателя (рис. 1) стетоскоп «Экранас» (рис. 1, а) снабжен двухтранзисторным усилителем низкой частоты 4 с пьезокристаллическим датчиком и батарейным питанием (3 В). Пластмассовый корпус 3 имеет гнезда для установки стержня 5 и подключения телефона-наушника 6. У стетоскопа модели КИ-1154 (рис. 1, б), на стержне 5 смонтирован усилитель 3 и слуховой наконечник 6 рупорного типа.

Рис. 1. Стетоскопы:

а — электронный стетоскоп «Экранас»; б — стетоскоп мод. КИ-1154;

1 — провод; 2 — элементы питания; 3 — корпус-ручка; 4 — преобразователь виброударных импульсов; 5 — звукочувствительный стержень; 6 — телефон-наушник.

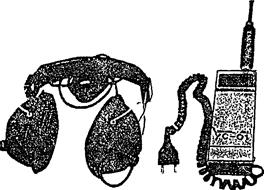

Ультразвуковой стетоскоп модели УС-01 (рис. 2) отличается наличием двух каналов (звукового и ультразвукового), специальных наушников, насадков на микрофон в виде гибких зондов, позволяющих прослушивать работу механизмов в труднодоступных местах при повышенной температуре деталей двигателя, а также электронного табло на корпусе, высвечивающего в цифрах силу стуков и шумов (в децибелах - дБ) — все это делает данную модель стетоскопа эффективным средством диагностики технического состояния КШМ и ГРМ двигателей. Источник питания прибора имеет напряжение 12 В.

Рис. 2. Ультразвуковой стетоскоп УС-01

Рис. 3. Зоны прослушивания двигателя

Перед диагностированием двигатель следует прогреть до температуры охлаждающей жидкости (90±5) °С. Прослушивание производят, прикасаясь острием наконечника звукочувствительного стержня в зоне сопряжения проверяемого механизма.

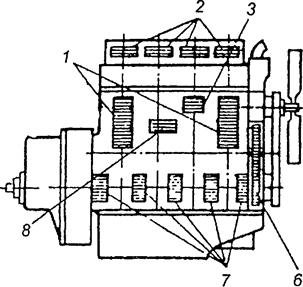

Работу сопряжения поршень—цилиндр прослушивают по всей высоте цилиндра по зонам 1, 4 при малой частоте вращения коленчатого вала (KB) с переходом на среднюю — стуки сильного глухого тона, усиливающиеся с увеличением нагрузки, свидетельствуют о возможном увеличении зазора между поршнем и цилиндром, об изгибе шатуна, поршневого пальца и т.д.

Сопряжение поршневое кольцо—канавка проверяют на уровне НМТ хода поршня (зона 8 на средней частоте вращения KB — слабый стук высокого тона свидетельствует об увеличенном зазоре между кольцами и канавками поршней, либо о чрезмерном износе или поломке колец).

Сопряжение поршневой палец—втулка верхней головки шатуна проверяют на уровне ВМТ (зона 3) при малой частоте вращения KB с резким переходом на среднюю. Сильный стук высокого тона, похожий на частые удары молотком по наковальне, говорит о повышенном износе деталей сопряжения.

Работу сопряжения коленчатый вал—шатунный подшипник прослушивают в зонах 7 на малой и средней частотах вращения КВ. Глухой звук среднего тона сопровождает износ шатунных вкладышей.

Стук коренных подшипников KB прослушивают в этих же зонах (чуть ниже) при резком изменении частоты вращения KB (максимальным открытием или прикрытием дроссельной заслонки) — сильный глухой стук низкого тона свидетельствует об износе коренных подшипников.

Стук в клапанных механизмах прослушивают в зонах 2, наличие износа шеек распредвала — в зонах 5, а износа распределительных шестерен — в зоне 6.

Диагностирование по герметичности надпоршневого пространства цилиндров двигателя производят по компрессии, прорыву газов в картер двигателя, угару масла, разрежению на впуске, по утечкам сжатого воздуха.

Проверка компрессии должна производиться быстро, не более 10 с. При этом необходимо, чтобы произошло не менее семи тактов сжатия. При проверке компрессии в бензиновый двигателях воздушная заслонка должна быть всегда открыта, а дроссельная может быть как закрытой, так и открытой. Из-за различного объема воздуха, поступающего в цилиндры, измерение компрессии с полностью открытой дроссельной заслонкой позволяет обнаружить следующие неисправности:

- деформацию или прогар клапанов;

- поломки и прогары поршня;

- закоксовывание колец в канавках поршня;

- задиры поверхности цилиндров.

Если компрессию измерять с закрытой заслонкой, можно определить дефекты профиля кулачка распределительного вала в конструкциях с гидротолкателями, зависание клапана, если клапанный механизм с гидротолкателями, плохое прилегание клапана к седлу.

Компрессия служит показателем герметичности и характеризует состояние цилиндров, поршней, колец и клапанов и измеряется при помощи компрессометра или компрессографа (рис. 4). Эти приборы представляют собой манометр с рукояткой, трубкой, наконечником и золотниковым устройством. В комплект компрессометра или компрессографа для бензиновых двигателей могут входить адаптеры для подсоединения к свечным отверстиям, а для дизельных двигателей — к отверстиям форсунок или свечей накаливания. Универсальные приборы снабжены несколькими адаптерами разных размеров для измерений в различных типах двигателей.

Рисунок 4. Компрессометр и компрессограф

Компрессограф является прибором-самописцем, обеспечивающим запись показаний на специальных карточках. Он может иметь кнопку и электропроводку для подсоединения к реле включения стартера, что дает возможность проверить компрессию самостоятельно, без помощника. Для проверки компрессии карбюраторного двигателя необходимо прогреть двигатель и снять свечи зажигания. Наконечник компрессографа или компрессометра вставляют в свечное отверстие и предохраняют двигатель от запуска.

Чтобы исключить запуск двигателя, от прерывателя-распределителя отсоединяют провод для подачи низкого напряжения на катушку зажигания. У двигателей, оборудованных только распределителем зажигания, отсоединяют центральный провод от крышки распределителя и соединяют его с «массой». Для соединения с «массой» используют провод с зажимами. Если на двигателе установлена система впрыска топлива, обесточивают топливный насос снятием соответствующего предохранителя и проворачивают коленчатый вал стартером с частотой 200—250 об/мин. Компрессометры и компрессографы для карбюраторных двигателей имеют шкалу с пределом измерений 15—20 кгс/см2, для дизельных двигателей — 40—70 кгс/см2.

В зависимости от степени сжатия минимально допустимая компрессия для карбюраторных двигателей составляет 440–780 кПа, а для дизельных – около 2 МПа.

Проверку выполняют три раза для каждого цилиндра, записывая показатели манометра. Разница в показаниях между цилиндрами должна быть не более 1—2 кгс/см2 для карбюраторных двигателей и 2—5 кгс/см2 для дизельных.

Резкое снижение компрессии (на 30–40%) указывает на поломку колец или же на залегание их в поршневых канавках.

В дизельных двигателях компрессию проверяют как при холодном двигателе (температура 20°С), так и при прогретом (75—80°С). Для проверки топливные трубки высокого давления отсоединяют от форсунок, предварительно ослабив их крепление и соблюдая осторожность, так как в трубках может быть остаточное высокое давление. Затем от форсунок отсоединяют трубку для слива топлива и выворачивают их. Далее к проверяемому цилиндру вместо форсунки с помощью переходника подсоединяют компрессометр или компрессограф и отсоединяют разъем электромагнитного клапана прекращения подачи топлива, чтобы исключить подачу топлива при проверке. После выполнения этих операций до отказа нажимают акселератор и с помощью стартера проворачивают коленчатый вал двигателя. Частота вращения 460–500 об./мин.

Для измерения относительной величины компрессии применяют также и мотор-тестеры. В этом случае компрессия определяется по амплитуде пульсаций тока, потребляемого стартером при прокрутке коленчатого вала. Чем лучше состояние цилиндра, тем больше будет сила тока, потребляемого стартером.

Преимуществами этого метода являются быстрота, одновременное измерение по всем цилиндрам и отсутствие необходимости выворачивать свечи. Недостатком метода является получение только относительной величины компрессии.

Чтобы оценить более полно техническое состояние двигателя при снижении давления в конце такта сжатия нужно залить в проверяемый цилиндр 10 г моторного масла и произвести повторное измерение. При этом необходимо помнить, что для двигателей с небольшим объемом камеры сгорания и дизельных двигателей количество заливаемого масла должно строго контролироваться, так как избыток его может привести к гидравлическому удару. Если давление в конце такта сжатия возросло, это свидетельствует об износе поршневых колец.

Если давление осталось прежним, это указывает на неплотное прилегание клапанов к седлам или подгорание клапанов.

Угар масла определяют по доливам в процессе эксплуатации. Он зависит от износа колец и герметичности клапанов. Кроме того, возможны утечки масла. Допустимая норма угара масла составляет не более 4% от расхода топлива. Повышенный угар масла сопровождается заметным дымлением на выпуске (при прогретом двигателе).

Недостатками указанного метода являются: трудность учета величины угара масла в эксплуатации, зависимость расхода масла не только от износов колец, но и от износов направляющих втулок клапанов и утечек через неплотности соединений.

Прорыв газов в картер также зависит от износа деталей цилиндро-поршневой группы двигателя, увеличиваясь в соответствии с пробегом автомобиля. Объем прорывающихся газов измеряют газовым счетчиком или же газовым расходомером (вакуумметром).

Газовый счетчик присоединяют к маслоналивной горловине, а картер герметизируют (закрывают вентиляционную трубку и отверстие для маслоизмерительного щупа). Прорыв газов измеряют на стенде тяговых качеств под нагрузкой, соответствующей максимальному крутящему моменту двигателя, на прямой передаче.

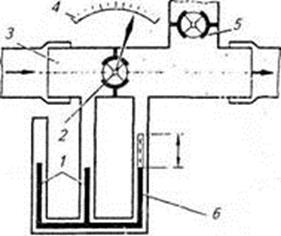

Газовый расходомер ГОСНИТИ (рис. 5) состоит из камеры с входным и выходным дросселями, шлангов, соединяющих прибор соответственно с заливной горловиной картера и отсасывающим устройством (инжектором или вакуум-насосом). Объем газов замеряют одновременно с определением на стенде колесной мощности автомобиля, т.е. при работающем двигателе после предварительной герметизации его картера.

Рис. 5. Схема расходомера ГОСНИТИ КИ-4887-1 для измерения прорыва газов в картер двигателя:

1 – манометр; 2 – входной дроссель; 3 – камера; 4 – шкала; 5 – выходной дроссель; 6 – трубка.

Принцип работы расходомера основан на зависимости количества газов, проходящих через прибор, от величины проходного сечения при заданном перепаде давления. Пользуясь этим принципом, прорыв газов в картер можно косвенно измерить по величине открытия входного дросселя (по углу его поворота), при котором разрежение за дросселем повышается на заданную величину Δh = 15 мм при установившемся (в результате отсоса) давлении в картере, равном атмосферному. Для этого, открывая больше или меньше входной и выходной дроссели, создают в картере атмосферное давление. При этом жидкость в трубках манометра устанавливается на одном уровне, так как левая трубка сообщается с атмосферой, а средняя с картером. Затем за входным дросселем создают разрежение, соответствующее повышенному на Δh уровню жидкости в трубке. Высота Δh задается ТУ.

Чем больше прорыв газов в картер, тем меньше разрежение в приборе за входным дросселем и тем на больший угол нужно повернуть заслонку дросселя, чтобы повысить разрежение и установить уровень Δh в трубке. Угол поворота выходного дросселя фиксирует по шкале величину прорыва газов в картер.

Разрежение во впускном трубопроводе и его постоянство зависят от скоростного напора воздуха и потерь напора, обусловленных компрессией, сопротивлением воздушного фильтра, неплотностью клапанов, неравномерностью рабочих процессов и т. д. Поэтому величины и стабильность разрежения во впускном трубопроводе двигателя могут характеризовать его техническое состояние.

Разрежение измеряют вакуумметром, присоединяемым к выпускному трубопроводу. Перед проверкой состояния механизмов двигателя устраняют неисправности систем питания и зажигания. Ориентировочные нормативы разрежения при исправном состоянии двигателя составляют: при провертывании коленчатого вала стартером 500–570 гПа, а при режиме холостого хода 640–745 гПа (положение стрелки должно быть стабильно).

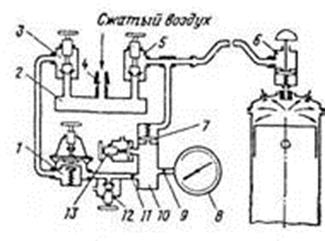

Утечки сжатого воздуха из цилиндра в положении, когда его клапаны закрыты, характеризуют износ колец, потерю ими упругости, их закоксовывание или поломку, износ цилиндра или стенок поршневых канавок, потерю герметичности клапанов и прокладки головки цилиндров. Состояние двигателя проверяют при помощи прибора К-69М (рис. 6). Пользуясь этим прибором, поочередно впускают сжатый воздух в цилиндры через отверстия для свечей зажигания при закрытых клапанах и измеряют утечки воздуха по показаниям манометра прибора.

Утечки сжатого воздуха из цилиндра в положении, когда его клапаны закрыты, характеризуют износ колец, потерю ими упругости, их закоксовывание или поломку, износ цилиндра или стенок поршневых канавок, потерю герметичности клапанов и прокладки головки цилиндров. Состояние двигателя проверяют при помощи прибора К-69М (рис. 6). Пользуясь этим прибором, поочередно впускают сжатый воздух в цилиндры через отверстия для свечей зажигания при закрытых клапанах и измеряют утечки воздуха по показаниям манометра прибора.

Рис. 6. Схема прибора для определения технического состояния двигателя по

утечкам сжатого воздуха:

1 – редуктор давления; 2 – коллектор; 3 – вентиль измерения утечек; 4 – выпускной штуцер; 5 – вентиль просушивания утечек; 6 – испытательный наконечник; 7 – обратный клапан; 8 – измерительный манометр; 9, 11 – калиброванные отверстия; 10 – воздушная камера; 12 – регулировочная игла; 13 – предохранительный клапан.

Наличие в цилиндре неплотностей вызывает утечку из него воздуха и уменьшение давления воздуха в камере, регистрируемое манометром. Для удобства пользования прибором по манометру определяют не давление, а относительную утечку воздуха в процентах по отношению к ее максимальному значению. При полной герметичности цилиндра стрелка манометра будет показывать максимальное давление, которое по шкале манометра принимается за нуль. При полной утечке воздуха из цилиндра давление по шкале манометра принимается за 100%. Таким образом, отклонение стрелки манометра от нулевого значения будет указывать на утечку воздуха через неплотности, выраженную в процентах. Шкала манометра размечена на зоны: хорошее состояние двигателя, удовлетворительное и требующее ремонта.

Утечки воздуха через клапаны двигателя, указывающие на их неисправности, обнаруживают прослушиванием при помощи фонендоскопа или визуально по колебаниям пушинок в индикаторе, устанавливаемом в свечных отверстиях, соседних с проверяемым цилиндром. Утечки через прокладку головки цилиндров определяют по пузырькам воздуха, появляющимся в горловине радиатора или в полости разъема.

Методы определения утечки сжатого воздуха и замера прорыва газов в картер ввиду большой трудоемкости диагностирования применяются только для решения вопроса о постановке двигателя в ремонт.

Диагностирование по параметрам картерного масла дает возможность определить темп изнашивания деталей двигателя, качество работы воздушных и масляных фильтров, герметичность системы охлаждения, а также годность самого масла. Для этого необходимо периодически отбирать из картера пробы масла, измерять концентрацию в нем кремния и продуктов износа, определять вязкость и содержание воды. Превышение допустимых норм концентрации в масле металлов укажет на неисправную работу сопряженных деталей: превышение нормы содержания кремния – на неисправность фильтров, присутствие воды – на неисправность системы охлаждения, а пониженная вязкость позволит судить о годности масла. Этот метод применяют при диагностике двигателей карьерных самосвалов и внедорожных автомобилей.

Возможность диагностирования двигателя по концентрации продуктов износа (свинца, хрома, железа, алюминия и др.) в картерном масле обусловлена зависимостью ее уровня только от интенсивности изнашивания соответствующих деталей (подшипников, колец, цилиндров) двигателя. Это означает, что по истечении некоторого времени работы масла в двигателе (при практическом постоянстве объема масла, интенсивности очистки и угаре) концентрация каждого из продуктов износа в масле достигает определенного уровня и стабилизируется. Убыль и пополнение взвешенных в масле частиц уравновешиваются. Этот уровень будет тем выше, чем больше скорость изнашивания деталей двигателя. Так как скорость изнашивания при исправных системах фильтрации и охлаждения характеризует состояние сопряжений трущихся пар механизма, то по уровню концентрации можно выявить скрытые и назревающие отказы.

Для диагностирования двигателя по концентрации продуктов износа в картерном масле (каждого металла в отдельности) применяют спектральный анализ, обладающий весьма высокой чувствительностью.

Спектральный анализ заключается в следующем. Пробу картерного масла сжигают в высокотемпературном пламени вольтовой дуги и регистрируют спектр при помощи спектрографа или автоматизированной фотоэлектрической установки.

Качественный анализ состоит в обнаружении спектральных линий, свидетельствующих о присутствии в картерном масле металлов изнашивающихся деталей, а количественный – в определении интенсивности почернения спектральных линий. Плотность почернения линий измеряют при помощи микрофотометра. Полученный результат переводят в абсолютные единицы концентрации, используя тарировочные графики, которые строят для каждого элемента по результатам анализа эталонов (проб масла с известным содержанием элемента). В современных спектральных установках все эти процессы автоматизированы. В ходе эксплуатации на каждый автомобиль ведут график изменения уровня концентрации продуктов износа металлов наиболее ответственных деталей двигателя (например, цилиндров – Fe, поршней – Аl, колец – Сr, подшипников коленчатого вала – Рb), а также следят за концентрацией кремния, вязкостью и другими параметрами масла. Таким образом, наблюдая за темпом изнашивания основных деталей, за появлением в масле кремния и пригодностью масла, заблаговременно выявляют отказы механизмов и систем и прогнозируют ресурс работы двигателя. По скорости нарастания концентраций продуктов износа металлов можно судить о высокой чувствительности этого метода и возможности заблаговременно (за 2 тыс. км пробега) предсказать возможность аварийного отказа.

Регулировочные работы по кривошипно-шатунному и газораспределительному механизмам двигателя включают: регулировку тепловых зазоров между торцами стержней клапанов и толкателями или носками коромысел (при верхнем расположении клапанов), подтяжку креплений опоры двигателя к раме, головки цилиндров, поддона картера к блоку цилиндров и других соединений.

Регулировка зазоров клапанов устраняет преждевременный износ деталей газораспределительного механизма, позволяет восстановить фазы газораспределения, повысить наполнение цилиндров, их компрессию и в итоге мощность двигателя. Зазоры регулируют при полностью закрытых клапанах, пользуясь плоским щупом. Начинают с первого цилиндра в последовательности, соответствующей порядку работы цилиндров двигателя. Зазор изменяют до нужной величины, вращая регулировочный болт толкателя или винт коромысла.

Гайки головки цилиндров подтягивают для предотвращения пропуска газов и охлаждающей жидкости через прокладку головки цилиндров. При этом используют динамометрическую рукоятку. Момент и последовательность затяжки гаек устанавливаются заводскими инструкциями. Учитывая, что на предварительный натяг влияют коэффициенты теплового расширения металлов головки цилиндров и шпилек, гайки крепления чугунной головки подтягивают на прогретом двигателе, а алюминиевой – на холодном.

Гайки затягивают равномерно и последовательно от середины к краям (рис. 7, а — г), в два или три приема. Окончательную затяжку рекомендуется выполнять динамометрическим ключом (рис. 7, а).

Момент затяжки гаек крепления головок цилиндров должен составлять (Н*м): 73—78 — для 3M3-53 и ГАЗ-24, 70—90 —для ЗИЛ-130, 220—240 —для ЯМЗ-236 и ЯМЗ-238.

Затяжку болтов креплений головок цилиндров двигателя КамАЗ-740 завод рекомендует выполнять в три приема. Величина момента затяжки должна быть (Н*м): 1-й прием 40—50, 2-й — 120—150, 3-й — 190—210.

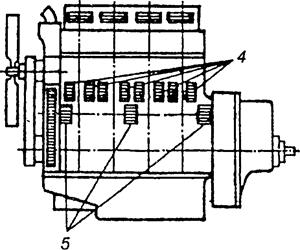

Рис. 7. Последовательность затяжки (указана цифрами) гаек крепления головок с блоком цилиндров двигателей:

а — 3M3-53, б — ГАЗ-24, в — ЗИЛ-130, г — ЯМЗ-236, д — КамАЗ-740, е — ВАЗ-2121, ж — ВАЗ-2108.

После затяжки болтов проверяют и при необходимости регулируют зазоры между стержнями клапанов и носками коромысел.

Регулировка зазоров в клапанном механизме. Перед регулировкой зазоров между стержнями клапанов и носками коромысел двигателя ЗИЛ-130 устанавливают поршень первого цилиндра в в.м.т. конца такта сжатия. Для этого поворачивают коленчатый вал до совмещения отверстия (рис. 8, а) в шкиве коленчатого вала с меткой в. м. т. на указателе, расположенном на датчике ограничителя максимальной частоты вращения коленчатого вала. В этом положении регулируют зазоры между стержнями впускного и выпускного клапанов и носками коромысел первого цилиндра, выпускного клапана второго цилиндра, впускного клапана третьего цилиндра, выпускных клапанов четвертого и пятого цилиндров, впускных клапанов седьмого и восьмого цилиндров. Зазоры у остальных клапанов регулируют после поворота коленчатого вала на один оборот.

Для регулировки ослабляют контргайку регулировочного винта (рис. 9), ввернутого в коромысло, и, поворачивая винт отверткой, устанавливают зазор по щупу, после этого затягивают контргайку и снова проверяют зазор (должен быть 0,25— 0,30 мм).

Рис. 8. Установка поршня первого цилиндра в в.м.т.:

а — ЗИЛ-130, б — ГАЗ-53А; 1 — указатель, 2 — отверстие в шкиве коленчатого вала, 3 — датчик ограничителя максимальной частоты вращения коленчатого вала, 4 — шкив.

а — ЗИЛ-130, б — ГАЗ-53А; 1 — указатель, 2 — отверстие в шкиве коленчатого вала, 3 — датчик ограничителя максимальной частоты вращения коленчатого вала, 4 — шкив.

Рис. 9. Регулировка зазора между стержнем клапана и носком коромысла:

1 — регулировочный винт, 2 — отвертка, 3 — щуп, 4 — коромысло.

В двигателе автомобиля ГАЗ-53А (см. рис. 8, б) для установки поршня первого цилиндра в в.м.т. конца такта сжатия совмещают риску на шкиве коленчатого вала с центральной риской на указателе 1, расположенном на крышке распределительных шестерен. В этом положении регулируют зазоры между носками коромысел и стержнями клапанов первого цилиндра. Зазоры у клапанов остальных цилиндров регулируют в последовательности, соответствующей порядку работы цилиндров 1— 5—4—2—6—3—7—8, поворачивая коленчатый вал при переходе от цилиндра к цилиндру на 1/4 оборота. При холодном двигателе зазор для впускных и выпускных клапанов должен быть 0,25—0,30 мм.

У крайних клапанов обоих рядов цилиндров (впускных первого и восьмого, выпускных четвертого и пятого цилиндров) допускается устанавливать зазор 0,15—0,20 мм.

В двигателях ЯМЗ-236 и ЯМЗ-238 коленчатый вал поворачивают ключом за болт крепления шкива вентилятора до закрытия впускного клапана первого цилиндра, а затем еще на 1/2—1/3 оборота. В этом положении регулируют зазоры клапанов в первом цилиндре. Для регулировки зазоров клапанов следующего цилиндра поворачивают коленчатый вал до закрытия впускного клапана регулируемого цилиндра и дополнительного на 1/3 оборота. Регулировку зазоров клапанов выполняют в последовательности работы цилиндров, т. е. 1—4—2—5—3—6 для ЯМЗ-236 и 1—5— 4—2—6—3—7—8 для ЯМЗ-238. Зазоры для впускных и выпускных клапанов должны составлять 0,25—0,30 мм.

В двигателе КамАЗ-740 для регулировки клапанных зазоров коленчатый вал устанавливают в положение, определяемое началом подачи топлива в первом цилиндре. Перед регулировкой снимают крышки головок цилиндров, проверяют затяжку болтов крепления головок (190—210 Н*м) и снимают крышку люка, расположенного в нижней части картера сцепления.

Регулировку проводят в такой последовательности:

1) устанавливают ручку фиксатора маховика (рис. 10, а) в нижнее положение (рис. 10, б);

2) вставляя ломик в отверстия маховика, поворачивают коленчатый вал до входа фиксатора в углубление маховика;

3) проверяют положение меток на торце корпуса муфты (рис. 10, в) опережения впрыска топлива и на фланце ведомой полумуфты привода топливного насоса высокого давления. Если риски находятся внизу, то, приподняв ручку фиксатора, поворачивают коленчатый вал на один оборот до входа фиксатора в углубление маховика;

4) приподнимают ручку фиксатора и повертывают коленчатый вал на 60°, устанавливая его в положение, когда клапаны первого и пятого цилиндров закрыты (штанги должны легко поворачиваться от руки);

5) проверяют момент затяжки гаек крепления стоек коромысел (40—50 Н*м) и регулируют зазоры между носками коромысел и стержнями клапанов первого и пятого цилиндров;

6) регулируют клапанные зазоры попарно в четвертом и втором цилиндрах, шестом и третьем, седьмом и восьмом, поворачивая коленчатый вал каждый раз на 1/2 оборота;

7) устанавливают на место крышку люка сцепления и крышки головок цилиндров.

Рис. 10. Фиксатор маховика (а, б) и положение меток (в), соответствующее началу подачи топлива в первом цилиндре двигателя КамАЗ-740:

1 — муфта опережения впрыска топлива, 2 — ведомая полумуфта привода, 3 — фланец ведомой полумуфты, 4 — карданный вал, 5 — фланец ведущей полумуфты.

Для впускных клапанов величина зазора должна быть 0,15— 0,20 мм, а для выпускных — 0,30—0,35 мм.

После регулировки пускают двигатель и прослушивают его работу. При правильно установленных зазорах в клапанном механизме не должно быть стуков.

Увеличение теплового зазора сопровождается частым металлическим стуком клапанов, который хорошо прослушивается при малой частоте вращения коленчатого вала на холостом ходу.

Мощность двигателя при этом падает из-за сокращения продолжительности открытия клапанов, ухудшения наполнения цилиндров и удаления продуктов сгорания. Кроме того, происходит усиленный износ торцов стержней клапанов. Малый зазор или его отсутствие у впускных клапанов сопровождается хлопками в карбюраторе, а у выпускных клапанов — в глушителе. В этом случае также уменьшается мощность из-за снижения компрессии, обгорают фаски тарелок клапанов.

Зазоры в приводе клапанов регулируют на холодном двигателе. Значения нормальных тепловых зазоров в клапанном механизме двигателей легковых автомобилей при температуре 15—20 °С для ВАЗ-2121 0,14—0,17 мм, ВАЗ-2108 0,15—0,25 мм для впускных и 0,30—0,40 мм для выпускных клапанов.

У двигателей ВАЗ-2121 и ВАЗ-2108 перед регулировкой теплового зазора проверяют и при необходимости подтягивают гайки крепления корпусов подшипников распределительного вала.

У двигателя ВАЗ-2121 при проверке и регулировке зазоров поворачивают коленчатый вал по часовой стрелке до совмещения метки А на звездочке с меткой В на корпусе подшипников распределительного вала. При этом поршень четвертого цилиндра займет положение в. м. т. в конце такта сжатия. Регулируют зазоры между рычагами и кулачками распределительного вала у выпускного клапана четвертого цилиндра (восьмой кулачок, считая от радиатора) и впускного клапана третьего цилиндра (шестой кулачок). Широким плоским щупом проверяют зазор между тыльной стороной кулачка и рычагом. Щуп должен перемещаться с легким защемлением. При несоответствии зазора номинальному значению, отворачивают контргайку и винтом устанавливают требуемый зазор. Удерживая в этом положении ключом винт, затягивают контргайку и вновь проверяют зазор. У остальных клапанов зазоры регулируют таким же образом, поворачивая каждый раз коленчатый вал на 180° и замеряя зазоры попарно у кулачков № 7 и 4, 3 и 1, 5 и 2.

У двигателя ВАЗ-2108 зазор между кулачком распределительного вала и толкателем клапана также замеряют щупом и регулируют путем подбора и установки регулировочных шайб необходимой толщины. Перед началом регулировки снимают крышку клапанного механизма и переднюю пластмассовую защитную, крышку зубчатого ремня привода механизма газораспределения. Удаляют масло из ванн в головке цилиндров, покрывающее регулировочные шайбы. Поворачивают ключом коленчатый; вал по часовой стрелке за болт крепления шкива коленчатого вала до совмещения метки А на шкиве распределительного вала с меткой В — отогнутым усиком на задней крышке зубчатого ремня. Затем поворачивают коленчатый вал еще на 40—50° или 2,5—3 зуба по шкиву распределительного вала. При этом в первом цилиндре будет такт рабочего хода. Замеряют щупом зазор между кулачком распределительного вала и толкателем у первого и третьего кулачков, считая от шкива распределительного вала. Если зазор не соответствует номинальному значению, шайбу достают пинцетом через прорезь толкателя и устанавливают новую. Если на ее плоскости износились и не видны цифры, обозначающие толщину, измеряют ее микрометром. Толщину новой шайбы определяют по формуле:

Н = В + А - С,

где Н — толщина новой шайбы, мм;

А — замеренный зазор, мм;

В — толщина снятой шайбы, мм;

С — номинальный зазор, мм.

В запасные части поставляют регулировочные шайбы толщиной от 3,00 до 4,25 мм с интервалом через каждые 0,05 мм. Толщина шайбы маркируется на ее нерабочей поверхности целым трехзначным числом, которое обозначает толщину шайбы в сотых долях миллиметра. Например, маркировка 300 соответствует толщине шайбы равной 3,00 мм и т. д. Поэтому, проведя расчеты, толщину новой шайбы принимают кратной 0,05.

Пример. Замеренный зазор А составил у впускного клапана 0,29 мм. Толщина В снятой шайбы равна 3,60 мм. Номинальный зазор С должен быть равен 0,20 мм. Тогда толщина новой шайбы будет равна

H=3,60+0,29-0,20=3,69 мм.

Округляем до ближайшего значения, кратного 0,05, и получаем толщину новой шайбы Н= 3,70 мм. Таким образом, можно установить шайбус маркировкой 370.

Подобрав требуемую шайбу, вкладывают ее в толкатель, убирают распорку и вновь проверяют щупом зазор. У остальных клапанов зазоры регулируют таким же образом, поворачивая каждый раз коленчатый вал на 180° и замеряя зазоры попарно у кулачков № 5 и 2, 8 и 6, 4 и 7. Закончив регулировку, заливают масло в масляные ванны головки цилиндров. При этом места контакта кулачков с регулировочными шайбами должны быть в масле.

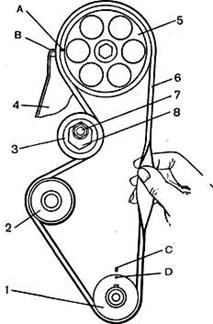

Рис. 11. Схема привода распределительного вала на двигателе ВАЗ-2108:

1 — зубчатый шкив коленчатого вала; 2 — шкив насоса охлаждающей жидкости; 3 — натяжной ролик; 4 — задняя крышка ремня; 5 — шкив распределительного вала; 6 — зубчатый ремень; 7 — гайка крепления оси натяжного ролика; 8 — ось натяжного ролика; А — метка на шкиве распределительного вала; В — установочный усик на задней крышке ремня; С — метка на крышке масляного насоса; D — метка на шкиве коленчатого вала.

«ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ КШМ И ГРМ»

ЕО — ежедневно при пуске двигателя следует обращать внимание на легкость пуска и работу двигателя на различных режимах (в том числе и в дороге), на возможное дымление двигателя. Большое количество бело-сизого дыма указывает на прорыв в камеру сгорания через неплотности масла, а темно-бурый дым свидетельствует о переобогащении рабочей смеси или о неполном ее сгорании из-за неисправности системы зажигания. Перед выездом водитель должен проверить общее состояние двигателя, опорных подушек, нет ли течи охлаждающее жидкости или масла.

ТО-1 — провести контрольный осмотр и необходимые крепежные работы; тщательно проверить крепление всех элементов на двигателе. Крепежные работы следует проводить наложением ключа на каждую гайку или болт с попыткой подтянуть их с соответствующим усилием. В первую очередь это касается различных крышек, из-под прокладок которых наблюдается течь масла, в том числе и из-под прокладки поддона. При обнаружении серьезных неисправностей следует оформить «Заявку» на ТР.

ТО-2 — выполнить объем работ при ТО-1. Провести тщательную (углубленную) диагностику на спецпостах диагностики — Д-2 или сопутствующую диагностику непосредственно на рабочие местах. Диагностика включает в себя комплексную проверку технического состояния КШМ и ГРМ вышеуказанными методами и приборами. При обнаружении сверхобъемных работ, которые нельзя устранить в ТО-2, оформляется «Заявка» на проведение соответствующих работ в зоне текущего ремонта с привлечением мотористов, а при необходимости и со снятием двигателя для ремонта в моторном цехе. При ТО-2 разрешается в порядке сопутствующего ремонта (CP) заменять отдельные неисправные легкодоступные детали (прокладку клапанной крышки, поврежденные опорные подушки и т.п.). Если в ходе контрольной проверки обнаружено несоответствие норме зазоров в клапанных механизмах, их регулируют.

2015-04-30

2015-04-30 5397

5397