Процессы измельчения и просеивания широко применяются в химико-фармацевтических производствах при изготовлении сборов и порошков, экстракционных препаратов, твёрдых лекарственных форм, мягких лекарственных форм, суппозиториев. Измельчение позволяет увеличить поверхность обрабатываемых материалов, что приводит к ускорению процессов растворения, химического взаимодействия, экстрагирования, а в лекарственных формах это интенсифицирует выделение биологически активных веществ.

Машины для измельчения твердых продуктов и растительного лекарственного сырья. Для измельчения растительного сырья в химико-фармацевтической промышленности используется различное оборудование, которое во многом заимствовано из других отраслей промышленности. Поскольку растительное сырьё имеет волокнистую структуру, для его измельчения применяются машины, которые работают по принципу изрезывания - это траво-, соломо-, корнерезки. В траво-соломорезках режущими инструметами являются барабанные и дисковые ножи Для срезывания плотных и деревянистых частей растений (корни, корневища, кора) применяются корнерезки с гильотинными ножами, для измельчения особо твёрдого сырья (корни элеутерококка) используются малогабаритные дисковые пилы.

Для проведения окончательного измельчения (порошкования) применяются измельчители различных конструкций.

Валковые дробилки - для среднего и тонкого помола (размер частиц 1-10 мм) используют дробилки, представляющие собой спаренные параллельно валки, которые вращаются навстречу друг другу. Если скорость вращения валков одинаковая, материал измельчается раздавливанием, а если скорость вращения валков разная, то раздавливанием и истиранием. Валки с гладкой поверхностью используются для тонкого помола; валки с рифлёной поверхностью используют для среднего измельчения, а валки с зубьями для измельчения плодов, ягод и семян. Один из валков закреплён в подвижных подшипниках с пружинами, чтобы можно было регулировать зазор между валками. Для втягивания материала в зону измельчения исходный размер измельчаемого материала должен быть Dвалка/20. Производительность валковой дробилки может быть рассчитана

1) по объёму перерабатываемого материала V, м3/ч:

где b - ширина зазора между валками, м; l - длина валков, м; D - диаметр валков, м; п - число оборотов валка в минуту;

2) по массе перерабатываемого материала G, т/ч:

где rр - плотность измельчаемого материала, т/м;

y - коэффициент, учитывающий неравномерность питания валков, y=0,5-0,7.

Молотковые дробилки - используются для измельчения растительного сырья (корней, стеблей), сахара, соли В молотковой дробилке измельчаемый материал подается сверху и на лету дробится ударами молотков, которые шарнирно закреплены стержнями к вращающемуся ротору Дробление материала происходит при ударах кусков материала, отбрасываемых молотками о плиты, которыми футерован кожух. Внизу кожуха имеется съёмное сито, через которое материал после помола просеивается Степень измельчения материала можно регулировать размером отверстий в сите. В зависимости от размеров кожуха изменяется число оборотов ротора от 500 до 2500 оборотов в минуту. Ротор может быть оборудован вместо молотков ножами. Производительность молотковых дробилок Q, т/ч, определяют по формуле:

где К - коэффициент, величина которого зависит от конструкции дробилки, твёрдости измельчаемого материала, и который определяется опытным путём, К= 4,6 - 6,2;

D - диаметр ротора, м;

L - длина ротора, м;

п - число оборотов ротора в минуту;

i - степень измельчения.

Дисковые дробилки - бывают двух типов: а) с одним диском и контрножом; б) с двумя дисками. Первый вид дробилок используют для измельчения фруктов, а второй тип для измельчения семян, плодов, стеблей растений. Плоды (вишня, абрикос, алыча, слива) поступают на диск с прямоугольными шипами и отверстиями диаметром 10 мм, которые размещены по концентрическим окружностям. При вращении диска со скоростью 1000 об/мин материал измельчается между диском и неподвижным контрножом и отводится через отверстия в диске. В дробилке с двумя дисками сырьё измельчается между рабочими плоскостями двух дисков. К этой категории оборудования относятся дезинтеграторы и дисмембрато-ры. Все перечисленные виды оборудования используются в фармацевтической промышленности для измельчения материалов невысокой прочности, а также вязких, волокнистых растительных материалов с влажностью до 10%. Это оборудование характеризуется простотой устройства; компактностью; высокой производительностью и степенью измельчения; надёжностью в работе. Однако ему присущи: повышенный износ штифтов в дезинтеграторах и дисмембраторах, большое пылеобразование и энергоёмкость. Измельчители ударно-истирающего действия. К этому типу из-мельчителей относятся барабанные мельницы, в которых материал измельчается внутри вращающегося барабана под воздействием мелющих тел (шаров, стержней, гальки) или самоизмельчением. При вращении барабана мелющие тела увлекаются под воздействием центробежной силы и силы трения вместе с поверхностью стенок на определённую высоту, а затем свободно падают и измельчают материал ударом, раздавливанием и истиранием. Кроме того материал измельчается между мелющими телами, а также между этими телами и внутренней поверхностью барабана. В фармацевтической промышленности чаще всего применяют шаровые мельницы Шаровая мельница состоит из вращающегося закрытого барабана (из фарфора или стали), внутри которого размещены стальные или фарфоровые дробящие шары разных размеров, которые загружаются в количестве 40-50% объёма барабана.

Кольцевые мельницы. Для тонкого измельчения материалов малой и средней твёрдости (мел, тальк, красители) используют компактные, но довольно сложные по конструкции кольцевые мельницы.

Для сверхтонкого измельчения до 75*10-5 - 1*10-4 мм используются вибрационные, струйные и коллоидные мельницы. Для изготовления мягких лекарственных форм суспензионного типа применяют коллоидные мельницы.

Мишины для разделения сыпучих материалов на фракции. В

химико-фармацевтической промышленности используют три способа разделения сыпучих материалов на фракции:

1) механическая классификация — рассев сыпучих материалов на ситах;

2) гидравлическая классификация — разделение смеси твердых частиц на фракции в зависимости от скорости осаждения частиц в воде;

3) воздушная классификация (сепарация) — разделение смеси твердых частиц на фракции в зависимости от скорости осаждения частиц в воздухе. Разделение частиц определенных размеров в просеивающих машинах — ситах происходит при движении материала относительно рабочей поверхности.

В химико-фармацевтической промышленности в большинстве случаев используются машины с качающимся и вибрационным принципом действия.

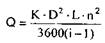

Вращятельно-вибрационное сито ВС-2 (рис. 2.9). Просеиваемый материал засыпают в бункер 1, откуда он поступает на сито 2, где за счет работы двух грузов вибратора 3 создается вибрация, заставляющая порошок вращаться по ситу и конусу приемника 4. Просеиваемый порошок и отсев поступают в разные лотки, с которых ссыпаются в заранее приготовленную тару. Частоту колебаний регулируют ременной передачей привода 5, а амплитуду колебаний — углом раствора грузов вибратора. Сито в процессе работы герметизируется крышкой 6. Вращательно-вибрационное сито ВС-2 выпускается Мариупольским заводом технологического оборудования. Производительность сита составляет 80 — 300 кг/ч при потребляемой мощности 0,4 кВт. Масса машины 132 кг.

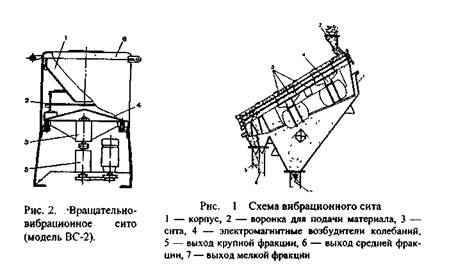

Вибрационное сито (рис. 2.10). Основной предпосылкой качественного рассева служит равномерное распределение обрабатываемого продукта по всей рабочей поверхности, а также непрерывная подача материала. Подача обрабатываемого продукта, возбудитель колебаний ткани и угол сита должны быть согласованы друг с другом в зависимости от просеиваемого материала.

Привод сита осуществляется посредством электромагнитного генератора колебаний. Ситовая ткань и генератор колебаний соединены между собой по форме замыкания через толкатель, что обеспечивает точечное возбуждение ткани. Каждая просеивающая поверхность имеет "несколько точек возбуждения. Расположение генераторов колебаний под рабочей поверхностью грохота позволяет быстро заменять изношенную ткань сита. Рабочая поверхность сита установлена с наклоном, регулируемым в пределах 20—40°, что обеспечивает передвижение продукта по поверхности сита. Одновременно это позволяет решить задачу неподвижности присоединительных фланцев, при перестановке угла просеивания

.

Интенсивность качания вибратора можно регулировать.

2015-04-30

2015-04-30 8453

8453