Литература: 1. Режущий инструмент. Курсовое и дипломное проектирование. / Под ред. Е.Э. Фельдштейна, М.А. Корниевича и др. – Мн.: ДизайнПРО, 2002.

- Руководство по курсовому проектированию металлорежущих инструментов. / Под ред. Г.Н.Кирсанова. – М.: Машиностроение, 1986. – 288 с.

- Справочник технолога-машиностроителя. Т.2./ Под ред. А.Г.Косиловой и Р.К.Мещерякова. – М.: Машиностроение, 1986. – 656 с.

- ГОСТ 9323-79. Долбяки зуборезные чистовые.

- Справочник инструментальщика. / Под ред. И.А. Ординарцева. – Л.: Машиностроение. Ленингр.отд-ние, 1987. – 846 с

Исходные данные для проектирования долбяка:

- материал обрабатываемого колеса и его твердость:

- модуль колеса нормальный mn;

- угол профиля нарезаемого колеса α;

- коэффициент высоты головки зуба  =1;

=1;

- коэффициент радиального зазора с*=0,25;

- угол наклона зуба колеса β и направление зуба;

- степень точности нарезаемого колеса и норма бокового зазора;

- число зубьев нарезаемого колеса Z;

- коэффициенты смещения исходного контура нарезаемого колеса Х;

1. Произведем расчет основных параметров нарезаемого колеса:

Определение торцового шага нарезаемого колеса:

Определение торцового модуля:

Делительный диаметр колеса:

Делительный диаметр колеса дан по условию задачи. d = 118 мм. Чтобы определить число зубьев нарезаемого колеса, необходимо решить обратную задачу:

.

.

Высота головки зуба колеса:

Диаметр окружности вершин зубьев:

Коэффициент радиального зазора:

Высота ножки зуба колеса:

Толщина зуба на делительном цилиндре:

Торцовый угол профиля:

2. Выбор материала режущей части долбяка. Для изготовления долбяка принимают материал режущей части – быстрорежущую сталь Р6М5, Р18, Р9 если обрабатываемый материал - сталь и конструкция долбяка цельная или твердый сплав Т15К6, Т5К10, если материал детали чугун и проектируемый долбяк имеет вставные ножи. Таблица 2..3 [3, с.116].

3. Определение класса точности долбяка. [1, с.272]. В соответствии с ГОСТ 9323-79 прямозубые долбяки изготавливаются трех классов точности: АА, А и В. Долбяки класса точности АА предназначены для нарезания колес 6 степени точности. А классов А и В – соответственно для колев 7 и 8 степени точности.

4. Число зубьев долбяка:

Полученное значение округляют до целого числа.  по ГОСТ 9323-79

по ГОСТ 9323-79

5. Уточнение делительного диаметра долбяка:

6. Определение геометрических параметров проектируемого инструмента [1, с.273]:

- передний угол γа для чистовых долбяков принимается равным  , для черновых -

, для черновых -

- задний угол на вершине  рекомендуется принимать равным 6..150.

рекомендуется принимать равным 6..150.

По данным В.М. Матюшина увеличение αа до 100 приводит к повышению периода стойкости долбяка в 1,3..1,45 раза. Передний угол долбяка рекомендует изготавливать γа=150.

Фактический угол профиля долбяка α0, боковой задний угол в сечении по делительному цилиндру αб, задний угол на боковых сторонах зубьев в нормальном сечении к профилю αн принимаем по таблице (Таблица 8.9 [1, с.274]).

Таблица 15 - Значения углов  и

и  в зависимости от

в зависимости от  и

и

|

|

|

|

| |

| 200 | 50 | 60 | 20010/14// | 2004/32// | 2012/40// |

| 200 | 50 | 90 | 20015/30// | 3008/20// | 3020/44// |

| 200 | 100 | 60 | 20020/49// | 2005/35// | 2013/58// |

| 200 | 100 | 90 | 20031/38// | 3010/44// | 3023/38// |

| 200 | 150 | 90 | 20048/43// | 3013/15// | 3026/42// |

| 200 | 170 | 90 | 20055/53// | 3014/19// | 3028/04// |

| 200 | 170 | 120 | 21016/09// | 4024/33// | 4043/48// |

7. Основной диаметр долбяка:

8. Определение зубьев долбяка в исходном сечении.

- толщина зуба долбяка по делительной окружности:

- для чистовых долбяков

- для черновых долбяков

где  - величина утолщения зубьев долбяка для образования бокового зазора при обработке колеса.

- величина утолщения зубьев долбяка для образования бокового зазора при обработке колеса.

- утоньшение зуба долбяка для образования припуска на зубьях нарезаемого колеса под последующую обработку.

- утоньшение зуба долбяка для образования припуска на зубьях нарезаемого колеса под последующую обработку.

- для чистового зубофрезерования или зубодолбления;

- для чистового зубофрезерования или зубодолбления;

- для шлифования;

- для шлифования;

- для шевингования.

- для шевингования.

Величина утолщения  и допуск на толщину зуба долбяка δS принимаем по таблице 16 (Таблица 8.10 [1, с.275])

и допуск на толщину зуба долбяка δS принимаем по таблице 16 (Таблица 8.10 [1, с.275])

| m | Утолщение зуба

| Допуск δS | m | Утолщение зуба

| Допуск δS | ||

| Класс А | Класс В | Класс А | Класс В | ||||

| 1,0 | 0,08 | 0,02 | 0,03 | 4,0 | 0,10 | 0,02 | 0,03 |

| 1,25 | 0,09 | 0,02 | 0,03 | 4,25 | 0,10 | 0,02 | 0,03 |

| 1,75 | 0,09 | 0,02 | 0,03 | 4,5 | 0,11 | 0,03 | 0,04 |

| 2,0 | 0,09 | 0,02 | 0,03 | 5,0 | 0,11 | 0,03 | 0,04 |

| 2,25 | 0,09 | 0,02 | 0,03 | 5,5 | 0,11 | 0,03 | 0,04 |

| 2,5 | 0,09 | 0,02 | 0,03 | 6,0 | 0,12 | 0,03 | 0,04 |

| 2,75 | 0,09 | 0,02 | 0,03 | 6,5 | 0,12 | 0,03 | 0,04 |

| 3,0 | 0,10 | 0,02 | 0,03 | 7,0 | 0,13 | 0,03 | 0,04 |

| 3,25 | 0,10 | 0,02 | 0,03 | 8,0 | 0,13 | 0,03 | 0,04 |

| 3,5 | 0,10 | 0,02 | 0,03 | 9,0 | 0,14 | 0,03 | 0,04 |

| 3,75 | 0,10 | 0,02 | 0,03 | 10,0 | 0,15 | 0,04 | 0,05 |

Таблица 16 - Величина утолщения  и допуск на толщину зуба долбяка δS

и допуск на толщину зуба долбяка δS

- высота головки зуба детали равна высоте ножки долбяка:

- высота ножки зуба детали равна высоте головки зуба долбяка:

где  - если m < 2,5 мм

- если m < 2,5 мм

- если m < 2,75 мм

- если m < 2,75 мм

- диаметр окружности выступов долбяка в исходном сечении:

Диаметр окружности выступов корректируем по ГОСТ 9323-79.  =.

=.

- толщина зуба долбяка на наружном диаметре в исходном сечении:

- минимально допустимая по условию механической прочности толщина зуба нового долбяка на наружном диаметре:

- толщина зуба долбяка по вершине  определяется по таблице 17 (Таблица 8.11 [1, с.276]).

определяется по таблице 17 (Таблица 8.11 [1, с.276]).

Таблица 17 - Допустимая толщина зуба по вершине

| Номинальный делительный диаметр d0, мм | Модуль m, мм | Толщина зуба по вершине Sa, мм |

| 1,0…1,5 | 0,5...0,7 | |

| 1,75…2,5 | 0,8…0,9 | |

| 2,75…4,5 | 1,0…1,1 | |

| 1,0…1,5 | 0,6…0,7 | |

| 1,75…2,5 | 0,8…0,9 | |

| 2,75…4,5 | 1,0…1,2 | |

| 4,5…5,0 | 1,3…1,4 | |

| 5,5…6,0 | 1,5 |

- величина исходного расстояния а, обеспечивающая заданную толщину зуба  на вершине принимаем по таблице 18 (Таблица 8.12 [1, с.277])

на вершине принимаем по таблице 18 (Таблица 8.12 [1, с.277])

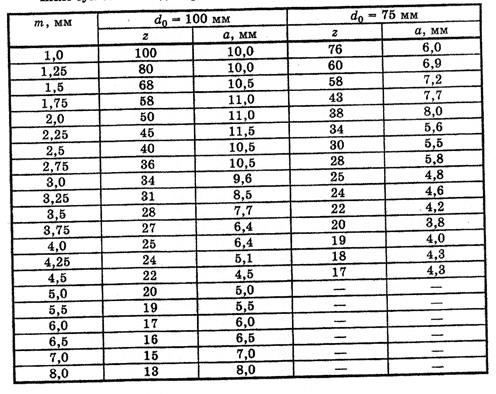

Таблица 18 - Число зубьев и исходное расстояние для долбяка с d0 = 75 и 100 мм

9. Определение размеров зубьев долбяка на передней поверхности.

- окружная толщина зуба  по делительному цилиндру:

по делительному цилиндру:

- высота головки зуба долбяка:

- высота ножки зуба долбяка:

- диаметр вершин зубьев долбяка:

- диаметр впадин зубьев долбяка:

- наибольшая допустимая величина стачивания долбяка ΔВ ограничивается прочностью зуба сточенного долбяка и отсутствием подрезания зубьев нарезаемых им колес: ΔВ=В-е,

Где В –длина зуба нового долбяка, определенная по ГОСТ 9323-79.

е – длина зуба окончательно сточенного долбяка, мм. Рекомендуется принимать е =  но не менее 5 мм.

но не менее 5 мм.

10. Остальные элементы конструкции долбяка принимаются по ГОСТ 9323-79.

11. По ГОСТ 9323-79 определяются допуски на все элементы долбяка и технические требования к его изготовлению. Таблица 13.70 [5, с.606]

- отклонение от параллельности опорных поверхностей  =10 мкм

=10 мкм

- торцовое биение передней поверхности  =25 мкм

=25 мкм

- биение окружности вершин зубьев  =32 мкм

=32 мкм

- погрешность профиля  = 12 мкм

= 12 мкм

- разность соседних окружных шагов  =10 мкм

=10 мкм

- накопленная погрешность окружного шага  = 30 мкм

= 30 мкм

- радиальное биение зубчатого венца  = 32 мкм

= 32 мкм

12. Шероховатость рабочих поверхностей принимается по таблице 13.71 [5, с.607]

13. Назначение основных технических требований:

· Материал режущей части – быстрорежущая сталь …. Твердость 64..66НRCэ.

· Отклонение профиля рабочей части зуба от теоретического не более 0,005 мм

· Разность соседних окружных шагов не более 0,006 мм. Накопленное отклонение осевого шага не более 0,018 мм.

· Общие допуски по ГОСТ 30893.1 – 2002: H12, h12,

2015-04-30

2015-04-30 3003

3003