Если аппаратурное оформление гомогенного катализа не требует сооружений специальной конструкции, то аппаратура гетерогенного катализа, и особенно контактные аппараты, в которых газообразные реагенты взаимодействуют на твердых катализаторах, специфична и разнообразна. Контактные аппараты должны работать непрерывно, обладать высокой интенсивностью, обеспечивать температурный режим процесса, близкий к оптимальному.

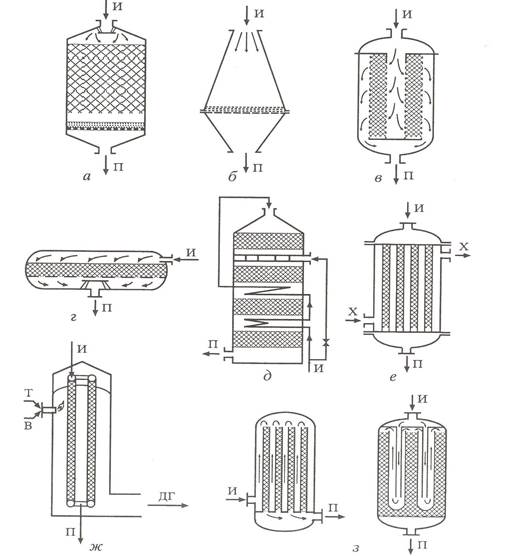

Для проведения гетерогенно-каталитических процессов наиболее распространены реакторы с неподвижным слоем катализатора (рис.5.5).

Рис. 5.5 Схемы реакторов для гетерогенно-каталитических процессов с неподвижным слоем катализатора: И- исходные вещества; П –продукты; Х – теплоноситель; Т-топливо; В – воздух; ДГ-дымовые газы.

Аппарат, изображенный на рис. 5.5.а, полностью заполнен зернами катализатора, размер которых 3 – 8 мм. Слой расположен на опорной решетке, выдерживающей вес катализатора и перепад давления в слое. Вес загруженного катализатора может составлять тонны и десятки тонн в крупнотоннажных производствах (аммиака, серной кислоты). Реактор для протекания быстрых процессов показан на рис.5.5.б. Здесь высота слоя катализатора очень небольшая (несколько сантиметров. Например, получение формальдегида из метанола на серебряном катализаторе или окисление аммиака в производстве азотной кислоты на платиновых сетках (слой из 10-15 сеток).

В многотоннажных производствах с большим объемом перерабатываемой смеси для снижения энергетических затрат применяют реакторы с радиальным проходом газа через кольцевые корзины с катализатором (рис. 5.5.в) в отличие от аксиального хода газа (рис.5.5.а) или но направлениям, показанным в реакторе на рис. 5.5.г.

В многослойных реакторах (рис.5.5.д) используется последовательность адиабатических слоев. Теплота между слоями отводится с помощью встроенных теплообменников или вводом холодного газа.

При проведении процессов в трубчатых реакторах (рис.5.5.е) существует возможность отвода теплоты непосредственно из реакционной зоны. В трубках находится катализатор, а в межтрубном пространстве циркулирует теплоноситель. Такие реакторы распространены во многих процессах органического синтеза (получение формальдегида, фталевого ангидрида, окиси этилена, анилина и др.). Для обеспечения теплотой эндотермических процессов в межтрубное пространство подают горячие дымовые газы. Таким образом осуществляют дегидрирование циклогексанола, конверсию метана (рис.5.5.ж). В последнем случае реактор называется трубчатой печью.

Отводить теплоту реакции из слоя катализатора можно не только посторонним теплоносителем, но и свежей реакционной смесью (рис.5.5.з).

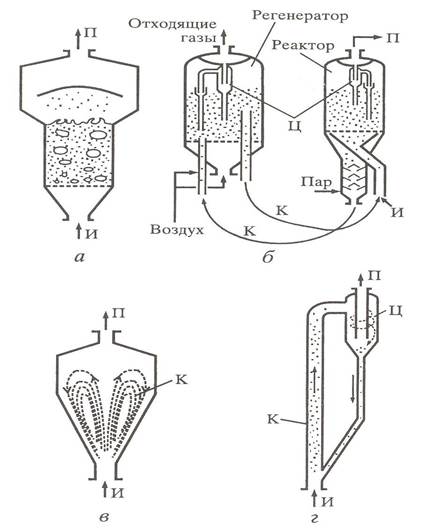

Другая группа реакторов – со взвешенным слоем катализатора – псевдоожиженным (кипящим) или восходящим, приведена на рис.5.6.

Рис.5.6 Схемы реакторов для гетерогенно-каталитических процессов со взвешенным слоем катализатора: И-исходные вещества; П-продукты; К – катализатор; Ц-циклон.

При высокоскоростной подаче реакционной смеси через низ слоя твердые частицы катализатора будут витать в потоке, не уносясь вместе с ними из реактора (рис.5.6.а). В этом случае частицы должны быть не крупнее 1 мм. Такая организация процесса обеспечивает полное использование внутренней поверхности катализатора. Циркулирующие частицы выравнивают температуру в слое, и процесс протекает практически изотермически. Подвижность частиц дает возможность реализации течения твердого материала через реактор, что существенно для процесса с изменяющейся активностью катализатора. В качестве примера такого процесса можно привести каталитический крекинг нефтепродуктов, в котором катализатор быстро «закоксовывается» и теряет активность. Его выводят из реактора в регенератор (рис.5.6.б), где происходит «выжиг кокса», и восстанавливается активность, а после этого возвращают в реактор, обеспечивая непрерывность процесса.

Перемешивание реакционной смеси в псевдоожиженном слое приближает режим к идеальному смешению. Циркуляция частиц в псевдоожиженном слое вызывает истирание частиц катализатора. Для очистки газа от пыли после реактора устанавливают циклоны. В крупных реакторах каталитического крекинга, размеры которых достигают диаметра 12 м и высоты 16 м, циклоны устанавливают непосредственно в корпусе реактора, как показано на рис. 5.6.б.

Изменение формы и конфигурации реактора (в конусообразный) приводит к направленной циркуляции катализатора с потоком газа (рис.5.6.в).Это – фонтанирующий слой, вариант кипящего.

Если скорость газового потока будет такой, что твердые частицы будут захватываться им (скорость потока больше скорости витания), реализуется режим пневмотранспорта (рис.5.6.г) и процесс происходит в восходящем потоке катализатора. Такая организация процесса эффективна для быстрых реакций. Отделив катализатор в циклоне, катализатор можно охладить или нагреть в отдельнолм аппарате и вернуть в реактор. Такая организация оказалась очень эффективной в гидрокрекинге на цеолитных катализаторах.

Вопросы для самоконтроля

1.Что такое катализ, виды катализа.

2.Отношение катализатора к химическому равновесию.

3. Как влияет температура на скорость каталитической реакции?

4. Что такое активность катализатора, и от каких факторов она зависит?

5. Что такое селективность катализатора?

6. Стадии гетерогенного катализа.

7. Понятие «лимитирующей стадии» гетерогенного каталитического процесса

8. Как производится теплообмен в каталитических реакторах?

9. Типы реакторов для гетерогенных каталитических процессов

10. Нарисуйте схемы реакторов для гетерогенно-каталитических процессов и объясните их работу. Приведите примеры промышленных процессов, в которых применяются такие реакторы.

2015-05-05

2015-05-05 8809

8809