1) Дросселирование

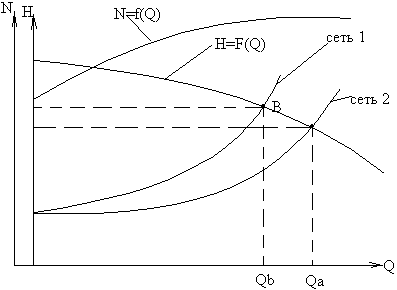

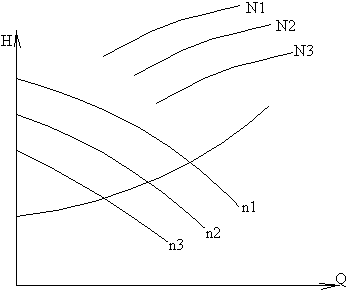

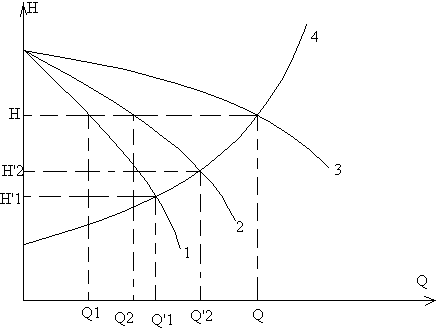

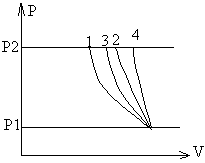

а) на нагнетание. Регулирование осуществляется изменением степени открытия дросселя В на нагнетательном трубопроводе. При перекачки капельной жидкости в качестве дросселя используют вентили и задвижки, а в сетях, обслуживаемых вентиляторами, заслонки и шиберы. Построим характеристики сети при различных положениях дросселя В и нанесём характеристику нагнетателя.

а) на нагнетание. Регулирование осуществляется изменением степени открытия дросселя В на нагнетательном трубопроводе. При перекачки капельной жидкости в качестве дросселя используют вентили и задвижки, а в сетях, обслуживаемых вентиляторами, заслонки и шиберы. Построим характеристики сети при различных положениях дросселя В и нанесём характеристику нагнетателя.

Дроссель В прикрыт в большей степени для характеристики сети 2. Из рисунка видно, что после прикрытия дросселя Qв>Qа, при этом HB>HA, NB<NA.

б) на всасывание. Здесь изменяется степень открытия дросселя на всасывающем трубопроводе. Характеристика сети при этом изменяется аналогично. Однако прикрытие дросселя на всасывании снижает давление перед нагнетателем, что при перекачке капельных жидкостей может вызвать вскипание и кавитацию. Поэтому этот метод регулирования не применяют для насосов, но используют для вентиляторов и компрессоров.

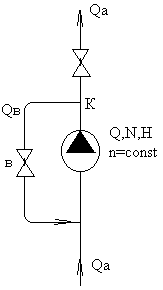

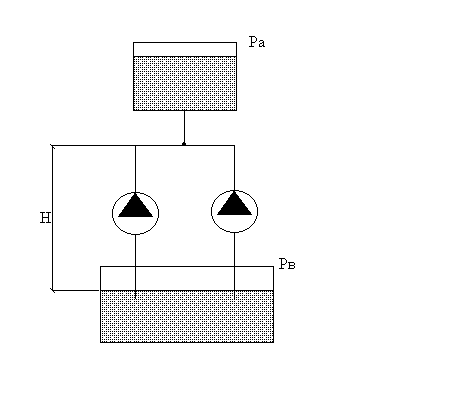

2) Регулирование перепуском части жидкости

Часть жидкости перепускается из напорного трубопровода во всасывающий по обводной трубе через регулирующий дроссель в. Пусть положение дросселя не меняется, открытие приводит к следующему Qв↑, Q↑, H↓, Pк↓, Qа↓, N↑.

Часть жидкости перепускается из напорного трубопровода во всасывающий по обводной трубе через регулирующий дроссель в. Пусть положение дросселя не меняется, открытие приводит к следующему Qв↑, Q↑, H↓, Pк↓, Qа↓, N↑.

|

|

|

Недостаток: С уменьшением расхода потребителю Qа мощность нагнетателя увеличивается.

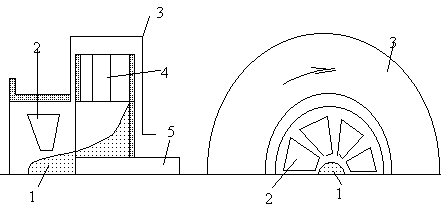

3) Регулирование управляющим аппаратом на всасе.

1-обтекатель

1-обтекатель

2-направляющий аппарат

3-корпус

4-рабочее колесо

5-вал

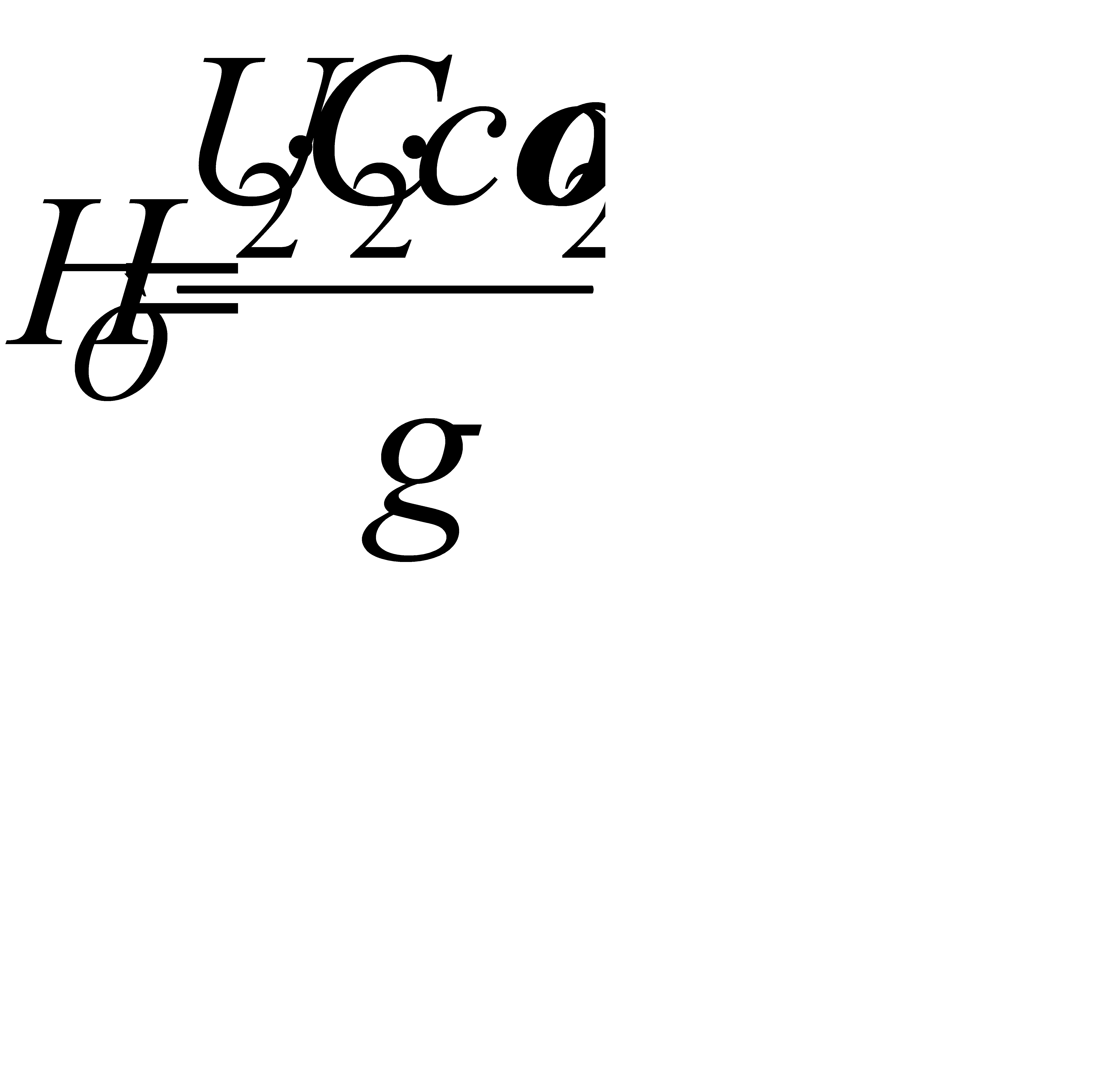

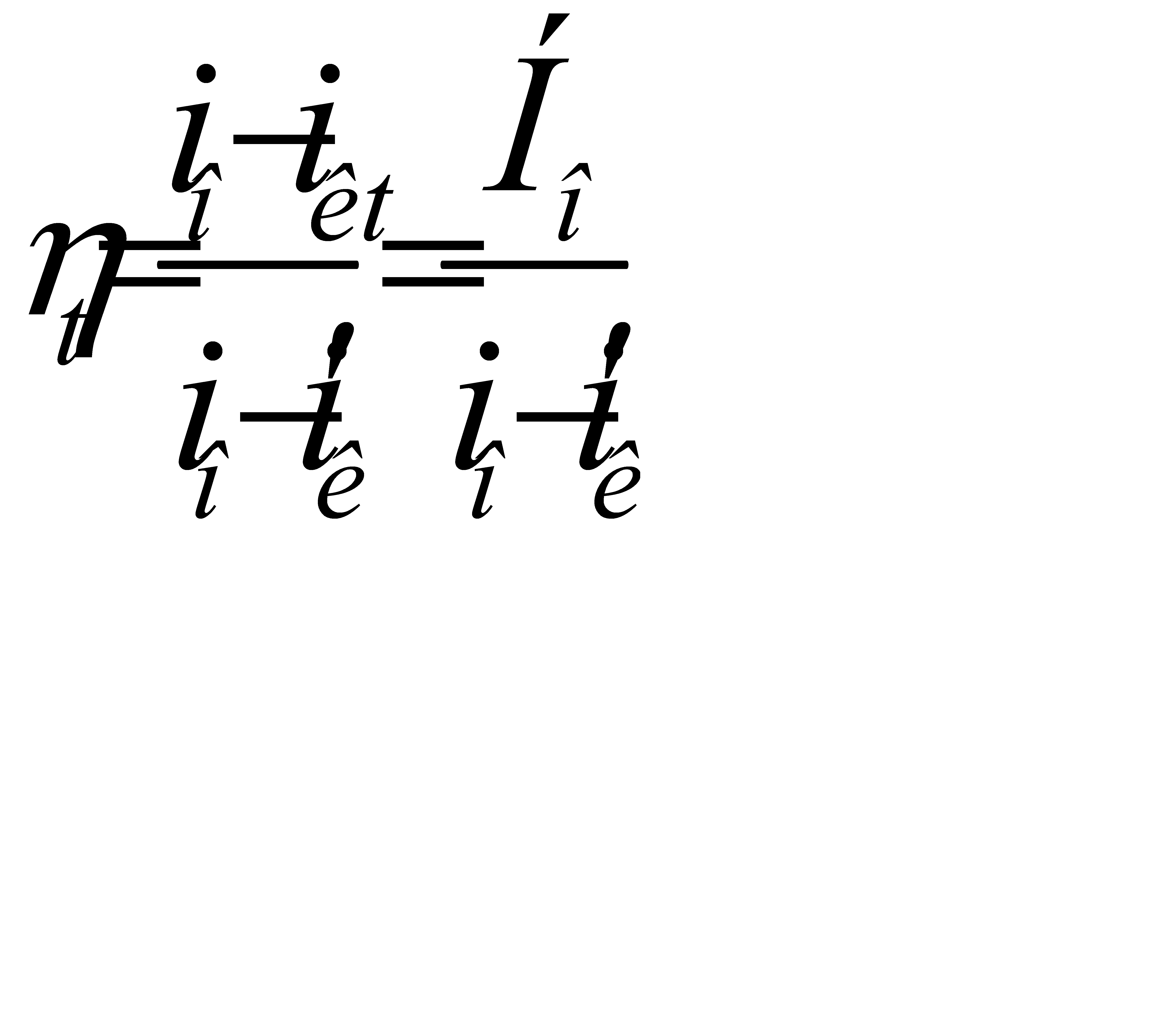

Теоретический напор:

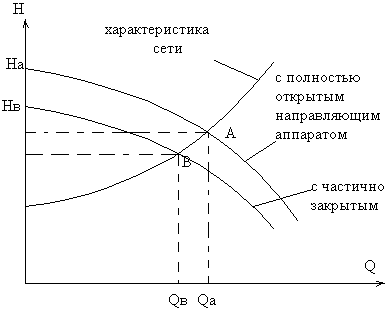

Осевой направляющий аппарат состоит из ряда поворотных лопастей, которые в сечении имеют хорошо обтекаемую форму. Поворотная лопасть закрепляется одной полуосью на неподвижном обтекателе, а другой – на всасывающем патрубке. Когда лопасти повёрнуты так, что находятся в плоскостях, проходящих через ось вращения вала, т.е. когда φ=0, направляющий аппарат полностью открыт, и поток входит в рабочее колесо без закрутки.  . Изменим положение лопастей направляющего аппарата φ>0. В этом случае возникает предварительная закрутка потока,

. Изменим положение лопастей направляющего аппарата φ>0. В этом случае возникает предварительная закрутка потока,  . Тогда теоретический напор нагнетателя уменьшится, согласно полному уравнению Эйлера.

. Тогда теоретический напор нагнетателя уменьшится, согласно полному уравнению Эйлера.

Изменение теоретического напора повлечёт за собой изменение действительной характеристики нагнетателей, а следовательно и перемещение совместной рабоы нагнетателей и сети.

Кроме осевого направляющего аппарата применяется радиальный направляющий аппарат, который также позволяет получить закрутку потока. (графики аналогичны). При использовании направляющего аппарата создаётся дополнительное гидравлическое сопротивление, которое ведёт к дополнительному падению давления на всасе. Поэтому из-за опасности вскипания для капельных жидкостей этот метод не применяется.

|

|

|

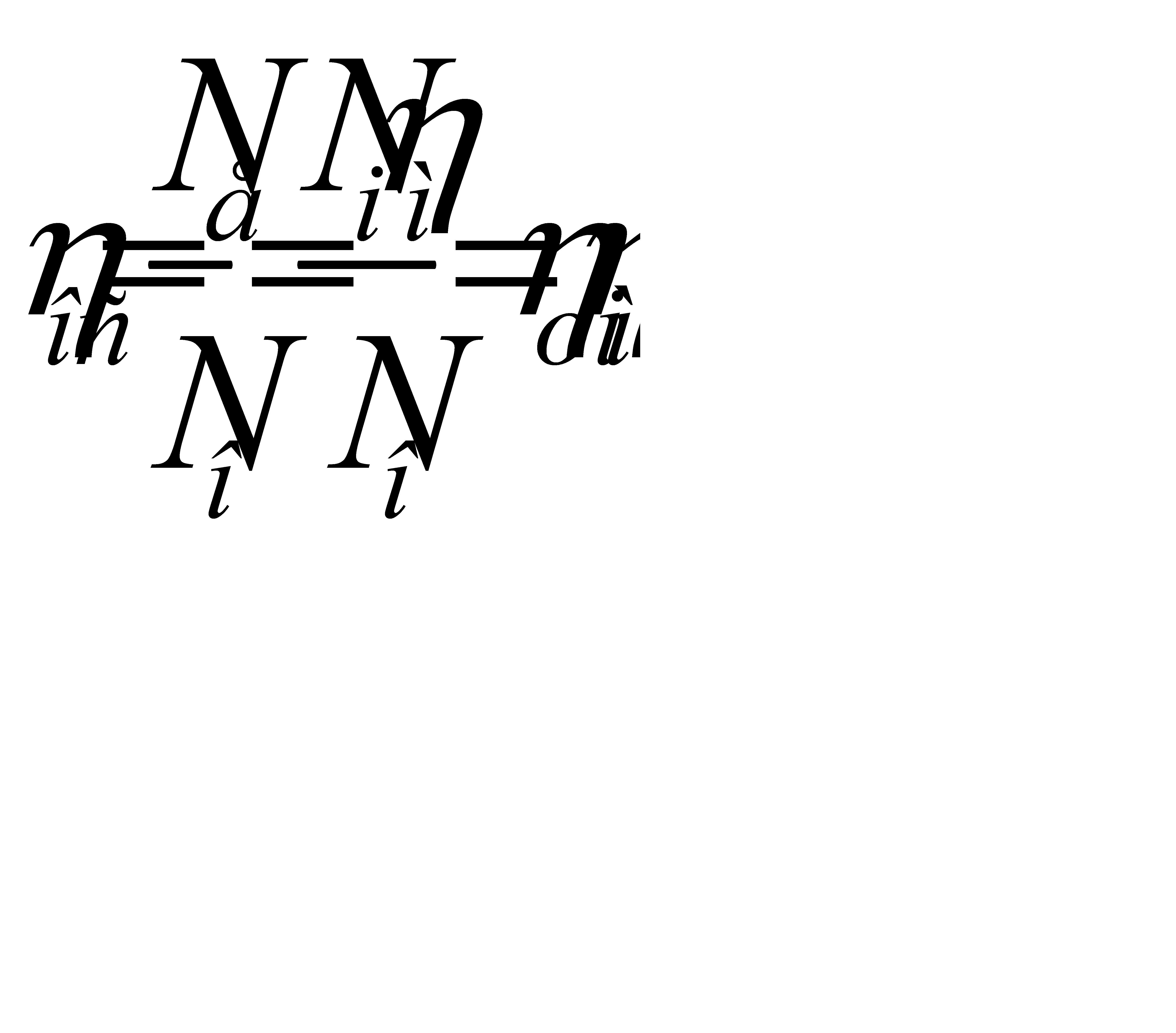

4) Регулирование изменением частоты вращения вала.

Очень экономичный, но не всегда возможно изменять частоту вращения вала. Изменение частоты вращения рабочего колеса приводит к изменению характеристик нагнетателя.

Для изменения числа оборотов в качестве привода могут применятся паровые и газовые турбины, ДВС, электродвигатели постоянного тока, асинхронные электродвигатели, соединённые с нагнетателем через гидромуфту.

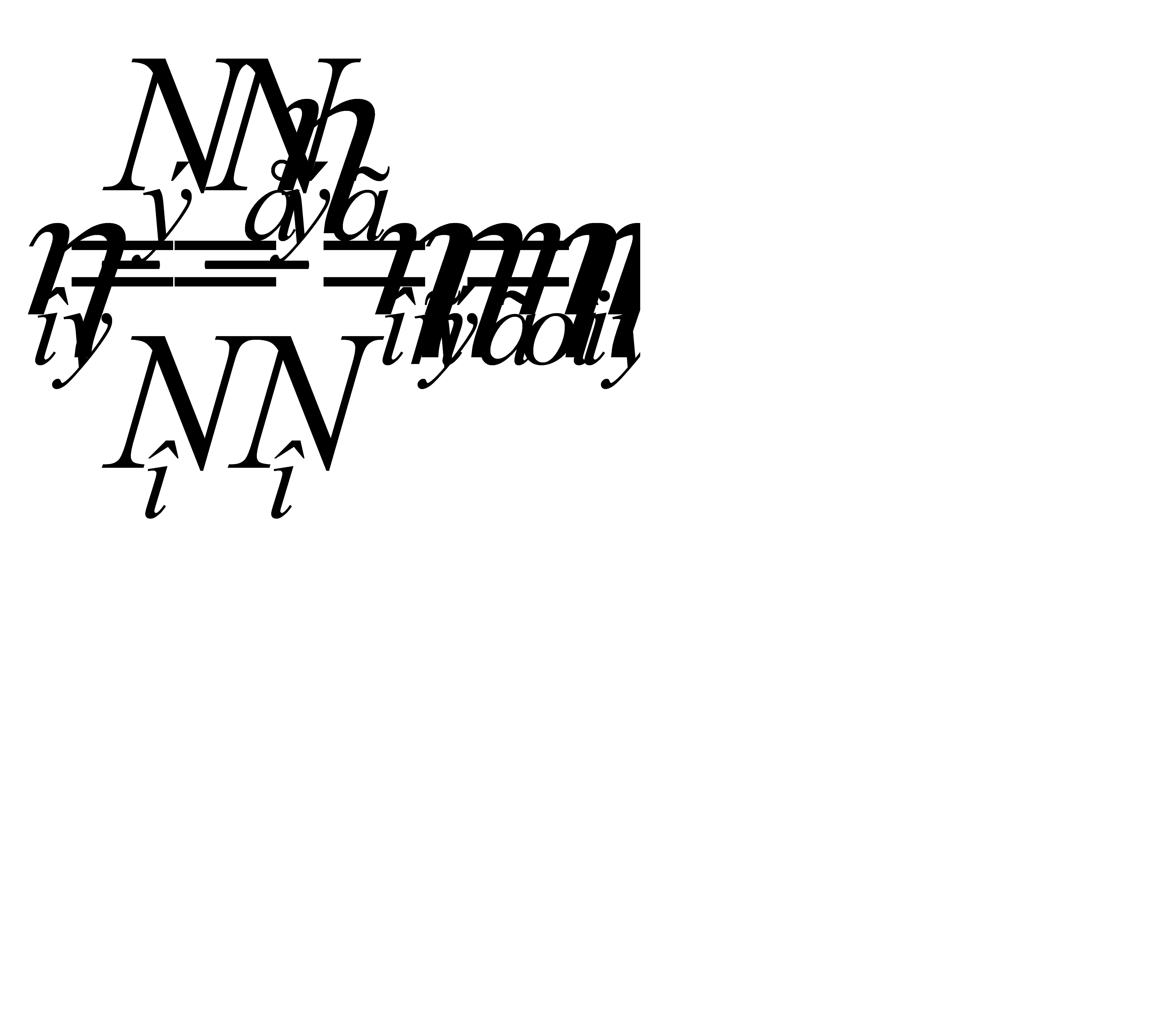

5) Регулирование обрезкой рабочего колеса.

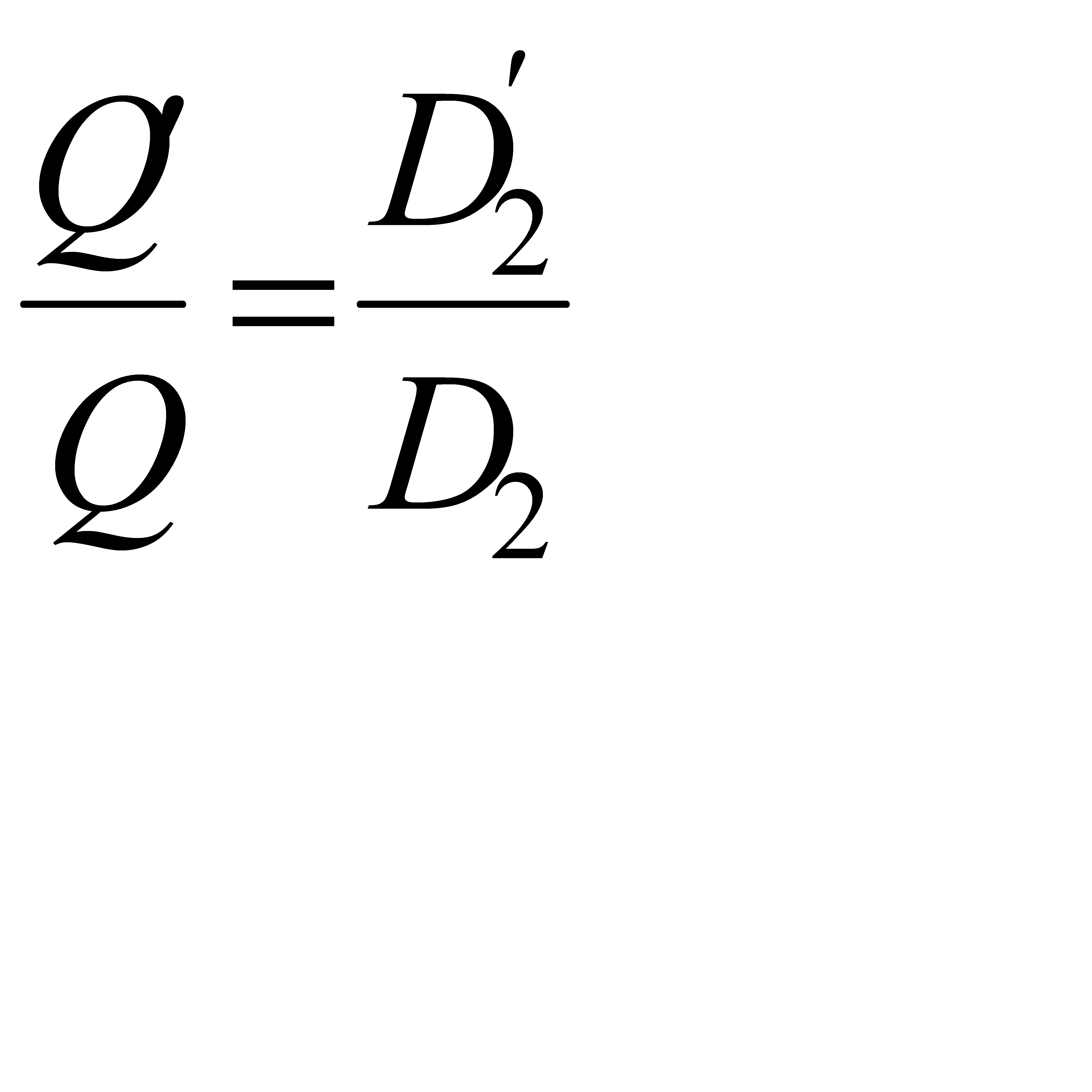

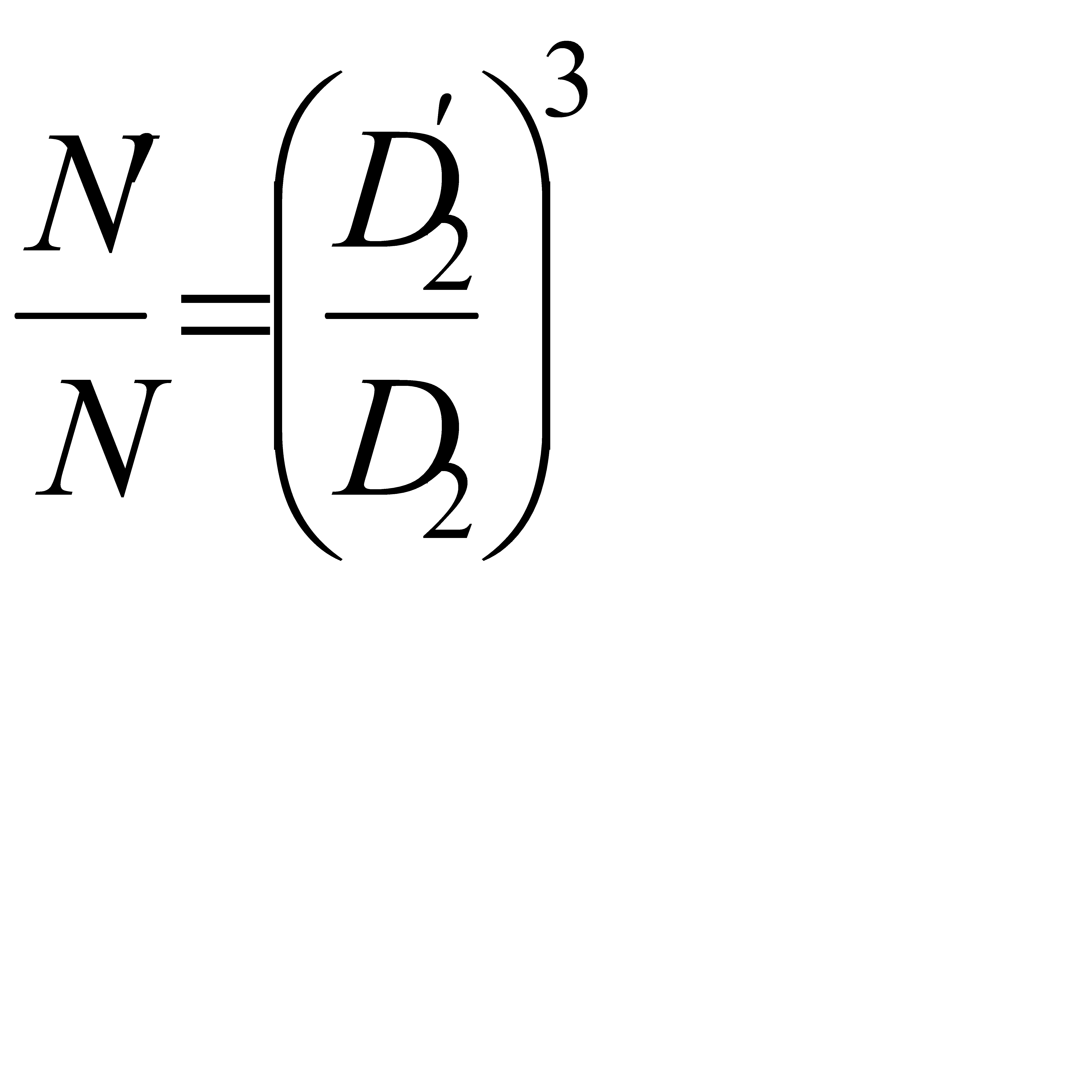

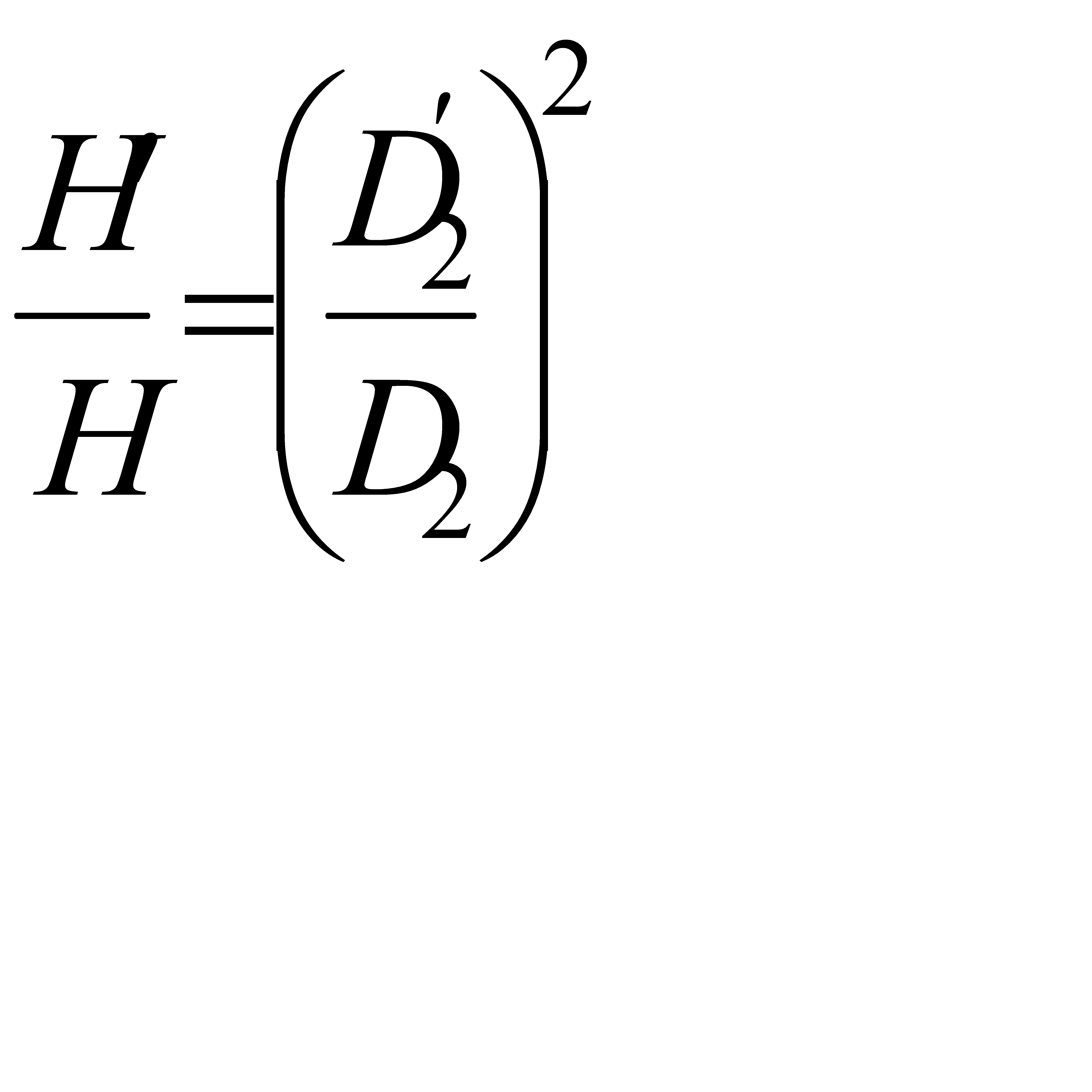

Обрезку рабочего колеса выполняют на токарном станке, уменьшая номинальный диаметр от D2 до D’2 при этом производительность, напор и потребляемая мощность уменьшаются.

,

,  ,

,

Обрезка является крайним методом регулирования, максимальное значение должно быть указано в паспорте и не должно превышать 10%.

5 Параллельное и последовательное соединение центробежных нагнетателей.

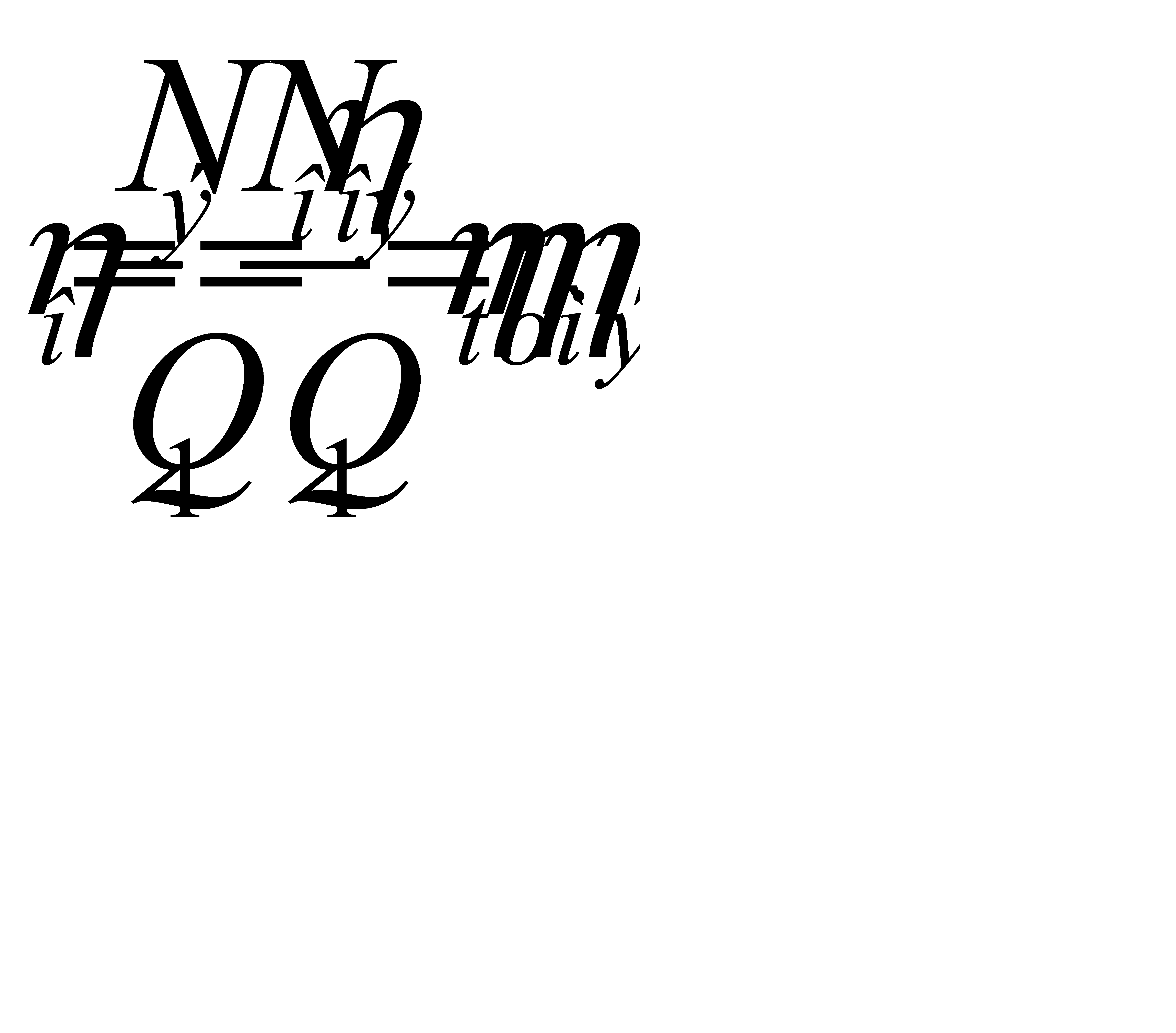

1) Параллельная работа. Применяется, когда расход перекачиваемой жидкости изменяется в широких пределах. Обслуживание сети одним мощным нагнетателем в этих условиях ведёт к перерасходу энергии, т.е. он будет работать значительную часть времени в режимах сильно отличающихся от оптимального режима. Кроме того при одном рабочем агрегате требуется 100%-й аварийный резерв, т.е. ещё один агрегат, рассчитанный на такую же производительность. Установка, например, 2х рабочих нагнетателей в параллель позволяет уменьшить аварийный резерв до 50%. Рассмотрим параллельную работу 2х нагнетателей, перекачивающих жидкость из ёмкости А в В. Для построения совмещённой характеристики параллельно работающих нагнетателей надо суммировать их исходные характеристики при одинаковом напоре.

1,2-напорные характеристики нагнетателей

3-совместная напорная характеристика 2х нагнетателей

4-характеристика сети.

При некотором напоре H производительность нагнетателей 1 и 2 составит при параллельной работе соответственно Q1 и Q2. При этом суммарная подача Q=Q1+Q2. Пусть А характеризует совместную работу 2х нагнетателей на общую сеть. При работе нагнетателей по отдельности на ту же сеть их производительность и напор будет Q’1, H'1.

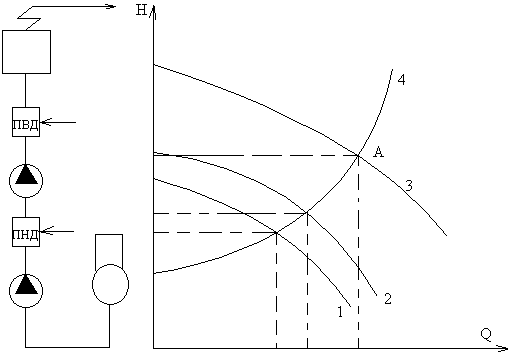

2) Последовательное соединение. Применяется в тех случаях, когда требуется получить высокие значения напора. В энергетике эта схема используется для питания водой паровых котлов на ТЭС. Очевидно, что при последовательном соединении нагнетателей их производительности равны и условия их совместной работы Q1+Q2. Из этого условия следует, что для построения совместной характеристики нагнетателей, последовательно включённых, надо суммировать их исходные характеристики при одинаковой производительности.

2) Последовательное соединение. Применяется в тех случаях, когда требуется получить высокие значения напора. В энергетике эта схема используется для питания водой паровых котлов на ТЭС. Очевидно, что при последовательном соединении нагнетателей их производительности равны и условия их совместной работы Q1+Q2. Из этого условия следует, что для построения совместной характеристики нагнетателей, последовательно включённых, надо суммировать их исходные характеристики при одинаковой производительности.

1,2-напорные характеристики нагнетателей, 3-совместная характеристика последовательно работающих нагнетателей, 4-характеристика сети.

При некоторой подаче Q нагнетатель 1 развивает напор H1, а нагнетатель 2 – H2. При этом суммарный напор: H=H1+H2. Пусть А характеризует совместную работу 2х последовательно работающих нагнетателей на сеть.

6 Понятия о кавитации. Допустимая высота всасывания насоса.

В процессе эксплуатации центробежного насоса могут возникнуть режимы работы, когда давление жидкости на всасе Рвс становится меньшим или равным давлению насыщенного пара Рпп при данной температуре жидкости. Это приводит к закипанию и образованию пузырьков пара на всасе рабочего колеса. Рвс = Рпп. Пузырьки увлекаются потоком к выходу колеса. По мере движения по межлопастным каналам давление жидкости возрастает и пузырьки пара начинают конденсироваться. При конденсации объём пузырька пара уменьшается, а давление внутри него остаётся неизменным. Под действием растущей разности давлений снаружи и внутри пузырька частицы жидкости окружающие пузырёк устремляются к его центру. В момент полной конденсации пара происходит мгновенное местное повышение давления – происходит точечный гидравлический удар. Совокупность описанных явлений называется кавитацией.

|

|

|

Кавитация вызывает возмущения в потоке жидкости, а как следствие уменьшение гидравлического КПД ηг. Напор также снижается.

Если пузырьки пара в момент конденсации находятся на поверхности рабочей лопасти, то удар приходится на неё, и происходит местное разрушение металла. Срок службы значительно снижается.

Характерными признаками кавитации являются: шум, треск и вибрация.

При проектировании и эксплуатации насосных установок необходимо принимать меры по предотвращению кавитации. В самом общем виде условие безкавитационной работы насосных установок можно записать в виде Рвс>Рнп. (1)

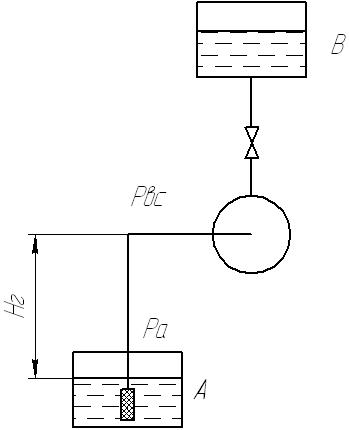

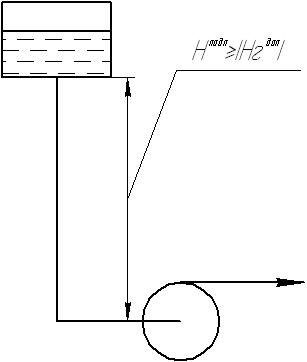

Пусть насос перекачивает жидкость из ёмкости А в В

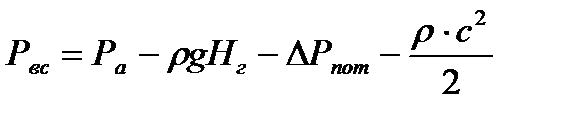

величина давления на всасе будет:

, (2)

, (2)

где Ра – давление в ёмкости А;

Нг – расстояние между отметками оси насоса и уровнем жидкости в ёмкости А;

Будем называть Нг – геометрической высотой установки насоса.

Δ Рпот – гидравлические потери давления во всасывающем трубопроводе;

с – скорость на входе в насос.

Анализ выражения (2) показывает, что заданном давлении Ра, давление на всасе зависит главным образом от высоты установки насоса Нг. Выбор величины Нг должно обеспечить выполнение условия (1).

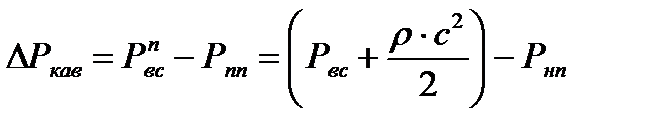

Введём дополнительное обозначение  - полное давление на всасе насоса,

- полное давление на всасе насоса,  - кавитационный запас, который гарантирует устойчивый режим работы.

- кавитационный запас, который гарантирует устойчивый режим работы.

(3)

(3)

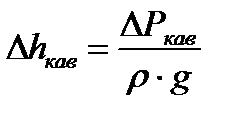

Кавитационный запас также выражают в единицах напора и обозначают  (4).

(4).

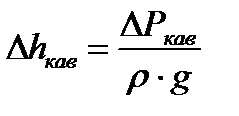

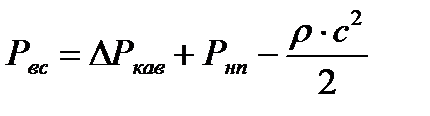

Вычислим величину Нг при которой выполняется условие (3), обеспечивающее отсутствие кавитации. Выразим статическое давление на всасе Рвс из (3).

(5)

(5)

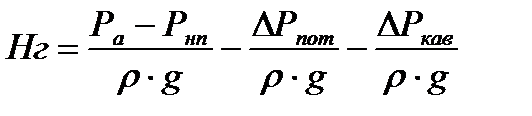

Приравняем (2) И (5), откуда  ,

,  . Величину

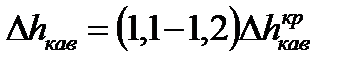

. Величину  принимают равной

принимают равной  , где

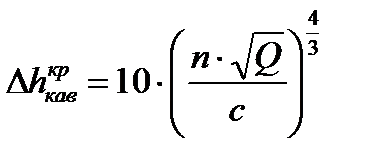

, где  - критический кавитационный запас.

- критический кавитационный запас.

, где

, где

n – число оборотов вала насоса, об/мин

Q – производительность насоса м3/с

|

|

|

с – экспериментальный коэффициент.

для обычных насосов с=800 – 1000

для специальных насосов с=1000 – 3000

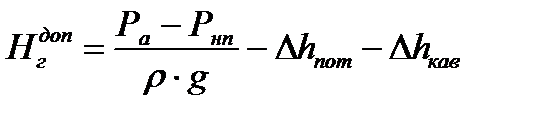

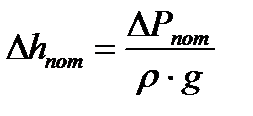

Высоту Нг обеспечивающую отсутствие кавитации будем называть допустимой высотой всасывания  , тогда запишем (6) в следующем виде:

, тогда запишем (6) в следующем виде:

,

,

где

где  - гидравлические потери напора.

- гидравлические потери напора.

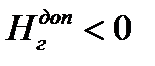

При перекачке горячей жидкости, особенно если Ра=Рнп (кипящая вода) может получиться так, что  , это означает, что бак с жидкостью нужно разместить выше отметки оси насоса на величину по модулю не меньшую чем

, это означает, что бак с жидкостью нужно разместить выше отметки оси насоса на величину по модулю не меньшую чем  . В этом случае говорят, что насос установлен под залив и имеет подпор Нподп.

. В этом случае говорят, что насос установлен под залив и имеет подпор Нподп.

Например, деаэраторы всегда устанавливают выше питательно насоса. В ряде случаев для повышения надежности работы основного питательного насоса, непосредственно после деаэратора устанавливают так называемый бустерный насос. Он спроектирован для работы в тяжелых условиях, в том числе и при кавитации. Создавая незначительное повышение давления, бустерный насос обеспечивает полностью безкавитационную работу основного питательного насоса

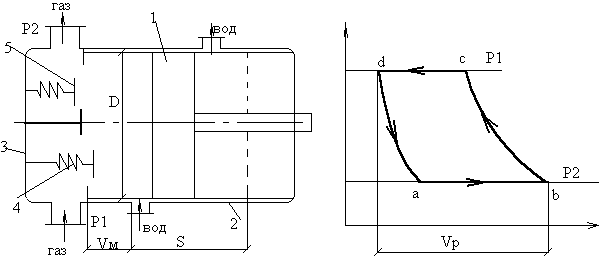

7 Принцип действия, работа, мощность и КПД поршневого компрессора

Компрессор – тепловая машина, предназначенная для сжатия газов. Поршневой компрессор является основным элементом компрессорной установки.

1-поршень

1-поршень

2-водоохлаждающий цил-др

3-кромка цилиндра

4-всасывающий клапан

5-нагнетательный клапан

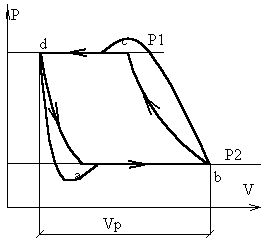

Индикаторная диаграмма: P1, P2 – давление газа.

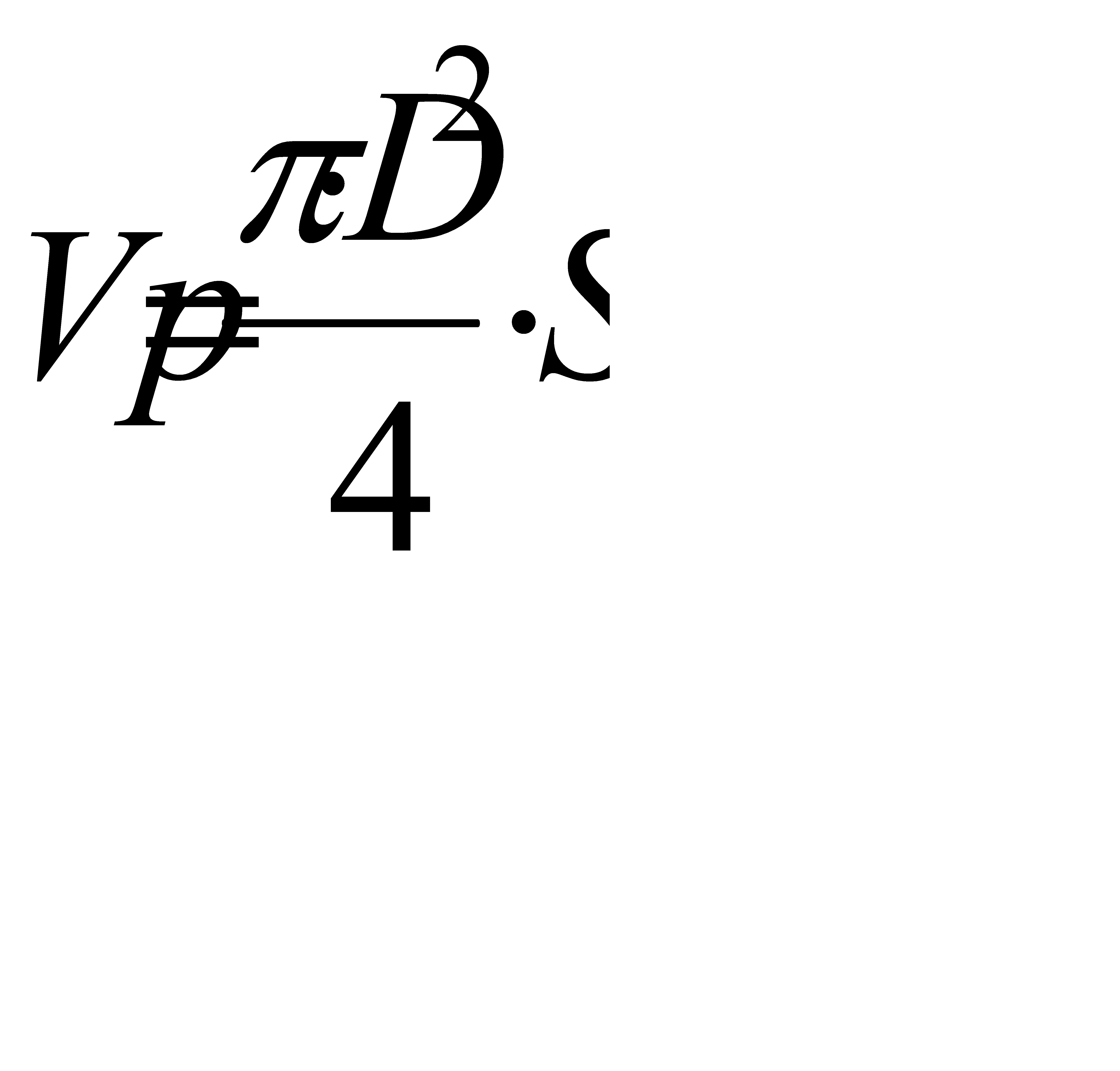

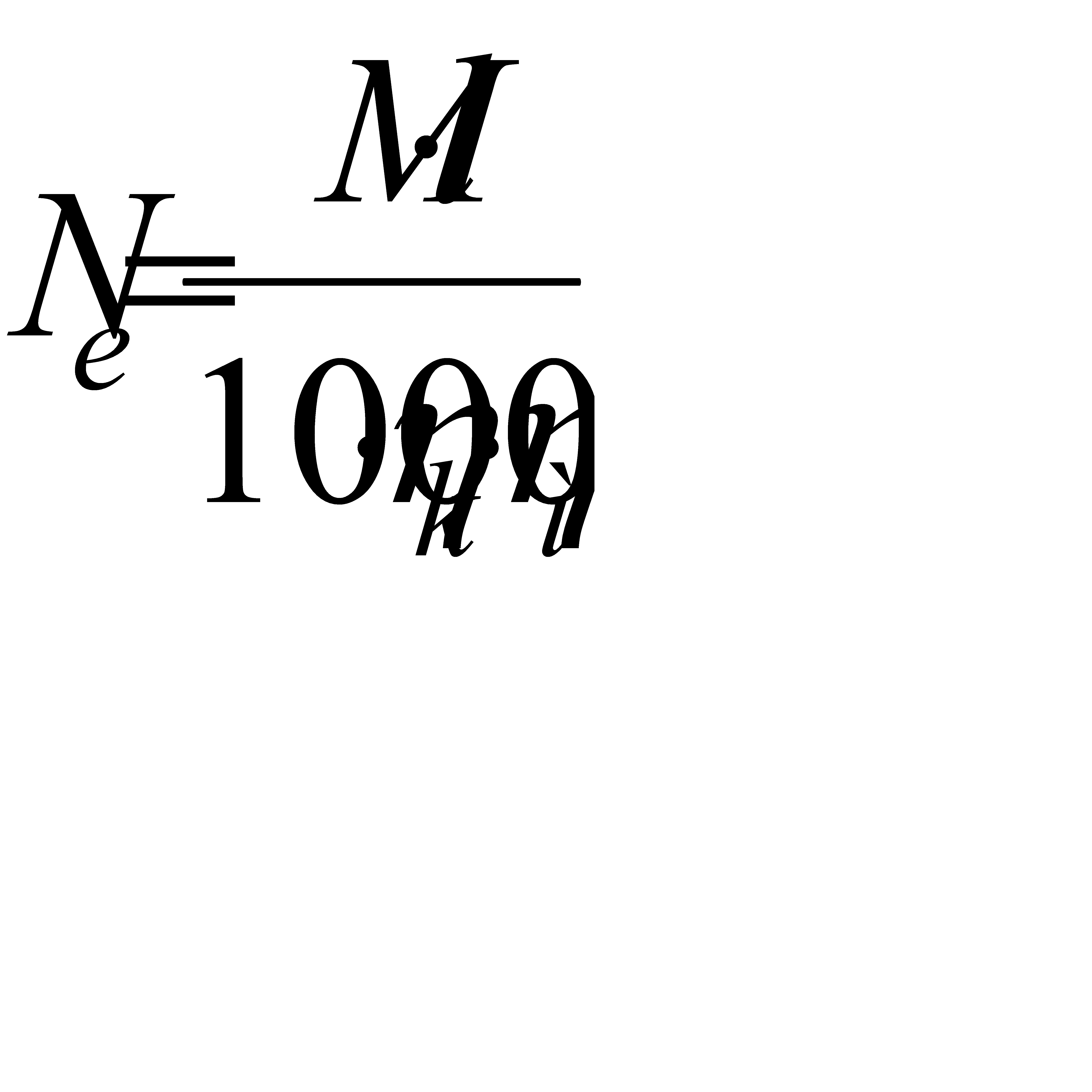

Рабочий объём цилиндра:

Vм-объём мёртвого пространства цилиндра, которое образуется по причине того, что поршень не доходит вплотную до крышки цилиндра.

ab-всасывание газа при постоянном давлении P1

bc-сжатие газа от P1 до P2

c-открывается нагнетательный клапан 5

cd-выталкивание газа в нагнетательный трубопровод

da-расширение газа, оставшегося в мёртвом пространстве.

Sabcd эквивалентна работе компрессора, затрачиваемая на сжатие газа за один поворот кривошипа. Открытие и закрытие клапанов в компрессоре происходит под действием разности давлений в цилиндре и во внешней магистрали. Уплотнение поршня осуществляется с помощью поршневых колец. В процессе сжатия газ в компрессоре нагревается и теплота отводится посредством охлаждающей воды, смывающей стенки цилиндра. Иногда вместо воды используют воздушное охлаждение. При этом наружные стенки цилиндра имеют ребристую поверхность.

Процессы сжатия и расширения в компрессоре существенно зависят от условий теплообмена между газом и стенками цилиндра. Характерными являются крайние теоретические процессы: изотермическое сжатие (T=const), изоэнтропное сжатие (ΔS=0). Удельная работа изотермического сжатия:

, Дж/кг.

, Дж/кг.

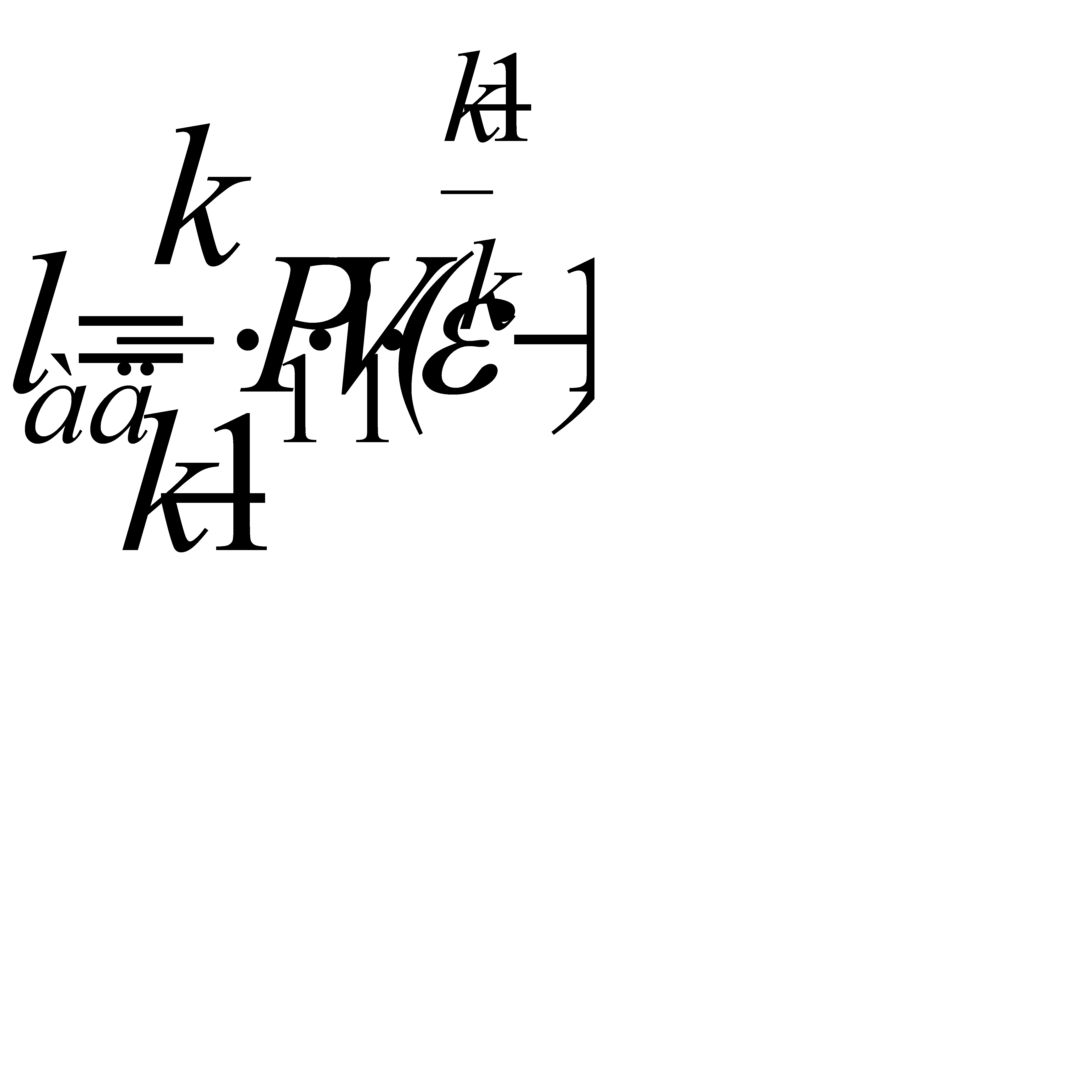

Удельная работа при изоэнтропном сжатии (адиабатном) сжатии:

Изобразим основные процессы сжатия для идеального компрессора, считая объём мёртвого пространства равен 0.

1-изотермическое сжатие

1-изотермическое сжатие

2-адиабатное сжатие

3-политропное сжатие, при котором показатель политропы 1<n<k, для компрессоров с интенсивным охлаждением цилиндров.

4-политропное сжатие, при n>k, для слабоохлаждающихся компрессоров.

Наименьшая работа сжатия соответствует 1, и значит он может рассматриваться кАк наиболее выгодный. Но в реальных компрессорах крайние процессы в чистом виде неосуществимы. Действительный процесс сжатия идёт по политропе:

Политропное сжатие будет тем ближе к изотермическому, чем интенсивнее происходит охлаждение стенок цилиндра. Оценкой совершенства работы компрессора является его относительный КПД, представляющий собой отношение теоретической работы к действительной (индикаторной) работе сжатия.

Политропное сжатие будет тем ближе к изотермическому, чем интенсивнее происходит охлаждение стенок цилиндра. Оценкой совершенства работы компрессора является его относительный КПД, представляющий собой отношение теоретической работы к действительной (индикаторной) работе сжатия.

Sabcd эквивалентна теоретической работе, Sa’bc’d эквивалентна действительной или индикаторной работе. Характерные выступы a’,c’ на диаграмме в начале всасывания и в конце сжатия указывают на инерционность и гидравлическое сопротивление клапанов. Действительные линии расширения и сжатия также несколько отклоняются от теоретических политроп, вследствие нестационарности условий теплообмена между газом и стенками цилиндра.

, кВт.

, кВт.

M-массовая производительность, кг/с

l-удельная теоретическая работа сжатия, Дж/кг

η-относительный и механический КПД.

8 Классификация и обозначение паровых турбин.

Паровые турбины подразделяются следующим образом:

1) по принципу действия пара

-активные

-реактивные

2) По назначению

-энергетические (для отпуска электроэнергии и теплоты крупным потребителям)

-промышленные (вырабатывают тепловую и электроэнергию, но главная цель – обеспечение предприятия)

-вспомогательные (используются для привода насосов, вентиляторов, компрессоров)

Мощность промышленных турбин значительно меньше энергетических. Вспомогательные турбины называют приводными. Надёжность их выше и более экономичны.

3) по характеру теплового процесса

-конденсационные (тип К)

-теплофикационные.

Конденсационные служат для производства электроэнергии. Такие турбины не имеют регулируемых отборов пара. Но можно иметь много нерегулируемых отборов для регенеративного подогрева питательной воды. После последней ступени такой турбины пар направляется в конденсатор. Теплофикационные турбины служит для одновременной выработки электроэнергии и теплоты. Такие турбины имеют один или несколько регулируемых отборов пара, в которых поддерживается заданное потребителем давление. Эти турбины могут иметь нерегулируемые отборы для подогрева питательной воды.

Турбины могут выполнятся с конденсатором пара и без него. В первом случае турбины могут иметь отопительный отбор пара (тип Т) или производственный отбор пара (тип П), или тот и другой (тип ПТ). Во втором случае, турбины носят название турбин с противодавлением (тип Р). После последней ступени этой турбины отработанный пар направляется не в конденсатор, а потребителю пара низкого давления. Главное назначение: производство пара с противодавлением, производство электроэнергии – побочный продукт. Турбины с противодавлением могут иметь промежуточный регулируемый отбор (тип ПР).

4) По частоте вращения

Для привода генератора частота n=3000 об/мин, но бывает n=1500 об/мин. Приводные турбины имеют переменную частоту n=Vdr.

5) По числу цилиндров

-одноцилиндровые

-многоцилиндровые (большинство).

6) По числу валопроводов.

Валопровод – соединение муфтами роторы отдельных цилиндров и генераторов по одной оси.

Одновальные – один валопровод, двухвальные – 2 параллельных валопровода., каждый со своим генератором.

Обозначение турбин: специальная маркировка, состоящая из цифровой и буквенной частей. Буквенная часть – тип турбины, последующее число через тире указывает номинальную электрическую мощность, МВт. При необходимости, через косую черту указывается максимальная мощность, далее, через тире ставится число, показывающее номинальное давление свежего пара, кгс/см2 (МПа). Для теплофикационных турбин через косую черту указывается давление в отборах или противодавление. Последняя цифра через тире, если она есть, указание модификации турбины. Для отопительного отбора, турбины типа Т в обозначении давление не указывается. Как правило оно регулируется 0,5-2,5 кгс/см2.

Пример:

К-210-130-3

Т-110/120-130

П-6-35/5

ПТ-25/30-90/10

Р-100/10-130/15

ПР-12/15-90/15/7

9 Мощность и КПД паротурбинных установок.

Принципиальная схема ПТУ, работающая по циклу Ренкина:

В турбине в результате необратимых потерь при расширении пара линия процесса отклоняется от изоэнтропии и фактически развиваемая паром работа будет равна: Hi = io – iк, кДж/кг,

где Hi – использованный теплоперепад. Hi < Ho.

df – действительный процесс расширения в турбине.

ΣΔ h – суммарные внутренние потери в турбине.

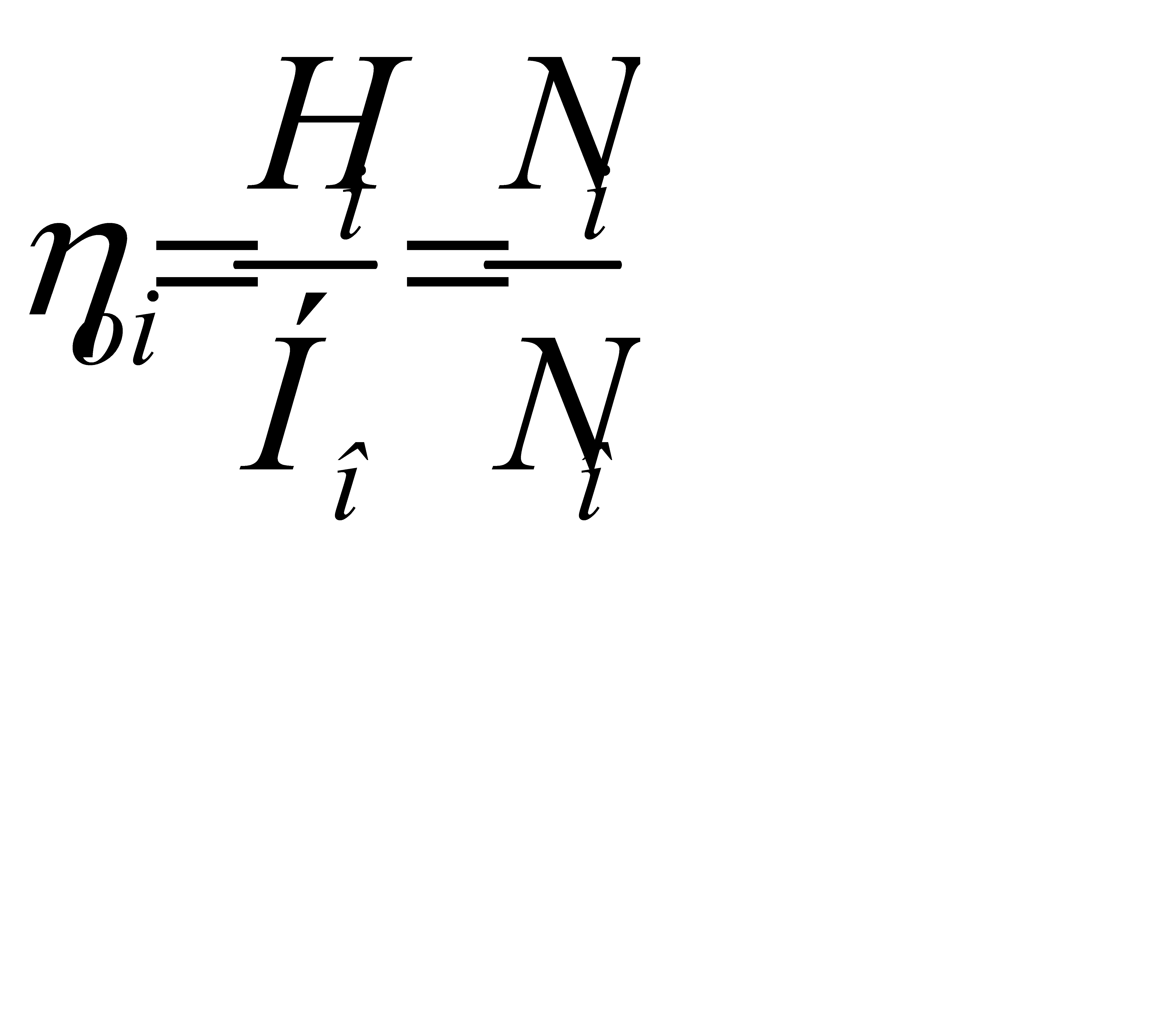

Отношение используемого теплоперепада к располагаемому называется относительным внутренним КПД:  .

.  кВт;

кВт;  кВт.

кВт.

No – располагаемая мощность турбины;

Ni – внутренняя мощность турбины;

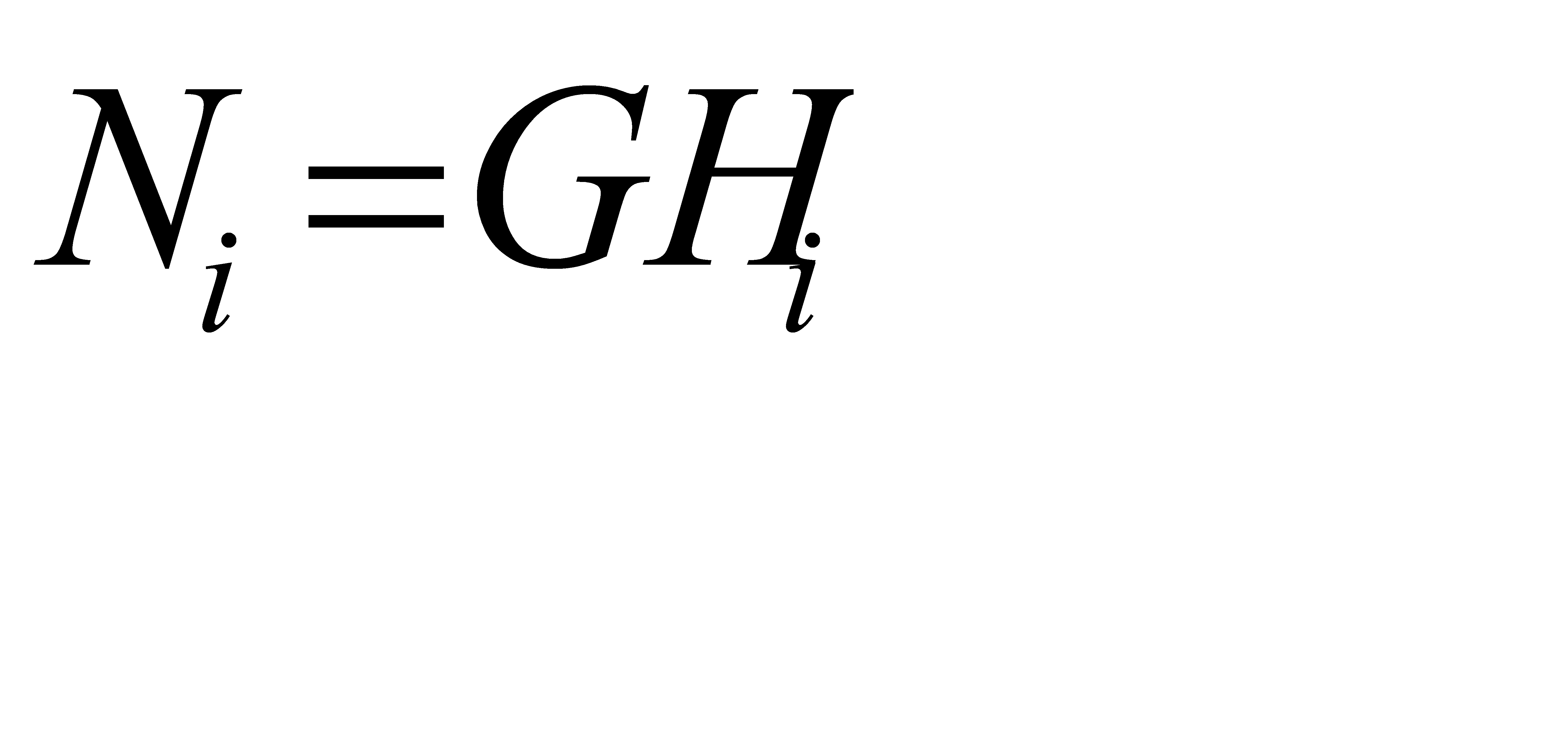

G – массовый расход пара через турбину, кг/с.

Отношение использованного теплоперепада к теплоте, подведенной к раб. телу в парогенераторе, назыв. абсолютным внутренним КПД ПТУ:

.

.

Не вся мощность Ni, развиваемая паром внутри турбины, используется потребителем. Часто её в виде мех. потерь Δ Nм расходуется на трение в подшипниках и на привод вспомогательных механизмов турбины.

Эффективная мощность турбины, т.е. мощность, которая передается приводимой машине, равна разности: Ne = Ni – Δ Nм.

Отношение эффективной мощности к внутренней назыв. механическим КПД турбины: ηм = Ne / Ni.

Относительный эффективный КПД турбины определяется как:  .

.

Отношение эффективной мощности турбины к тепловой мощности парогенератора назыв. абсолютным эффективным КПД ПТУ:  .

.

Термический КПД идеальной ПТУ определяется как:  . iкt – энтальпия отработавшего пара при изоэнтропном расширении.

. iкt – энтальпия отработавшего пара при изоэнтропном расширении.

Электрическая мощность, отдаваемая с выводов электрогенератора, меньше эффективной мощности турбины на величину потерь в электрогенераторе: Nэ = Ne – Δ Nэг. ηэг = Nэ / Ne.

Отношение эл. мощности к мощности идеальной турбины назыв. относительным электрическим КПД турбогенератора:  .

.

Отношение эл. мощности к тепловой мощности парогенератора назыв. абсолютным электрическим КПД ПТУ:

.

.

При оценке эффективности эл. станции в целом необходимо дополнительно учитывать потери теплоты в котле, расход энергии на привод питательных насосов, потери давления и теплоты в паропроводах и т.д.

10 Преобразование энергии парового потока в турбинной ступени.

2015-05-05

2015-05-05 2828

2828