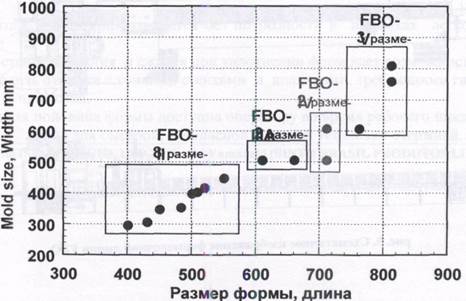

Новая безопочная формовочная машина FBO имеет больше возможностей для формовки отливок различной конфигурации. Размер форм автоматических безопочных формовочных машин традиционных конструкций ограничен: максимальным размером формы - до 0,3 м2.

На рис. 7 изображен вариант размера формы серии FBO. Раньше серия состояла только из FBO-II и FBO-III. Максимальный размер формы FBO-IIIA был 610 х 508 мм, а высота формы - 200мм. Размер формы другого типа безопочных формовочных машин практически такой же.

рис. 7. Вариант размера формы серии FBO

Новые серии FBO-IV и FBO-V имеют больший размер формы, около 0,4- 0,7 м2.

Рис.7 Вариант размера формы серии FBO

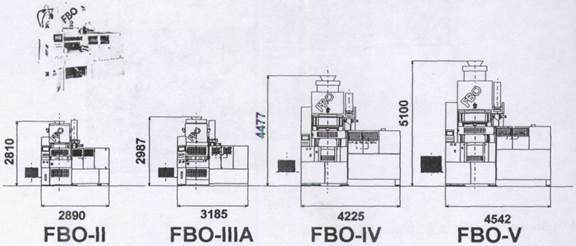

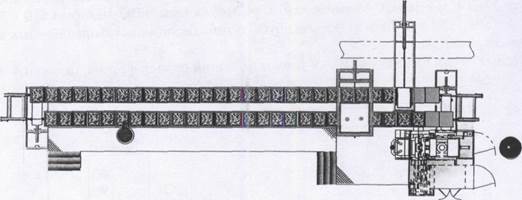

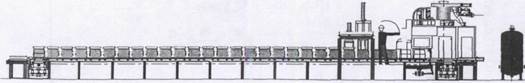

Варианты размеров машины изображены на рис.8. Рис. 9 представляет собой схематичное изображение формовочной линии FBO.

Внешне формовочная машина выглядит также как любая серия. Общая площадь, занимаемая формовочной машиной (линией) меньше традиционных машин (линий).

Линия с FBO небольшая и легко монтируется; она может быть установлена и на небольших предприятиях.

рис 8. Вариант размера машин серии FBO

рис. 9. Схематичное изображение формовочной линии FBO

вывод

Новая компактная безопочная формовочная машина серии FBO располагает исключительными возможностями формовки я кардинально отличается от традиционных формовочных машин. Уникальная система регулирования давления вдува предоставила широкие возможности для формовки сложных деталей с глубокими выемками или большими полостями. Высокое качество форм, скорость, легкость в управлении, разнообразие моделей и более низкая стоимость - все это повысит конкурентоспособность небольших литейных предприятий. В ближайшем будущем появится новая категория безопочных формовочных машин, с большим размером формы, чем у машин FBO-IV и FBO-V.

В 2000 году более 150 FBO безопочных формовочных машин были поставлены на предприятия 15 стран. Интерес к новым безопочным формовочным машинам растет.

11 отличий безопочных формовочных линий SINTO FBO, обеспечивающих целесообразность их применения:

1. Нет потерь формовочной смеси. Нет необходимости в уборочном конвей-

ерном возврате просыпи смеси.

2. Возможность регулировать высоту верхней и нижней опок (миниминизация

расхода формовочной смеси).

3. Нет необходимости в приямках для просыпи смеси и монтажа оборудова -

ния.

4. Нет необходимости в подопочных досках, системах возврата, перемещении

и их замене.

5. Низкие затраты на техническое обслуживание. Примерно на 50% ниже

обычного. Быстрая смена модельной оснастки.

6. Высокая производительность, почти идеально точная форма (никакого «раз-

дутия» формы), чистые отливки.

7. Действительная легкость в обращении и управлении. Все машины оснащены

сенсорными экранами.

8. Уровень необходимой подготовки невысок, поэтому обучить операторов

просто.

9. Монтаж машины производится без потребности в приямках легко и быстро.

10. Сочетание вдувания и сжатия при уплотнении форм дает возможность про-

изводить отливки с тонкими стенками и впадинами, требующими глубокой

протяжки.

11. Нижняя половина формы доступна оператору во время рабочего цикла ма-

шины для быстрой, безопасной и легкой установки стержней.

Masamoto Naito (SINTOKOGIO, LTD.) Hiroshi Yamazaki (SINTO BRASIL PRODUTOS L1MITADA)

Masamoto Naito (SINTOKOGIO, LTD.) Hiroshi Yamazaki (SINTO BRASIL PRODUTOS L1MITADA)

1.14. Формовка блоков автомобильных двигателей из алюминиевого сплава на линии HWS.

Большая часть алюминиевых лихих деталей для двигателей в настоящее время производится в мире в постоянных литейных формах, то - есть металлических кокилях и пресс-формах. Используются процессы литья под высоким и низким давлением, в кокиль с наклоном или без наклона.

Основные преимущества этих процессов - выгодное влияние металлической литейной формы на процесс кристаллизации, то - есть обеспечивается структурная плотность и высокая точность размеров, хорошее качество поверхности (пока металлические кокили новые). Отливки изготавливаются близкими к конечному качеству, то-есть требования по зачистке значительно уменьшены, а операции механической обработки исключены полностью или частично.

|

Недостатки - ограничения конструкции отливок, изготавливаемых в кокилях; высокие затраты при механической обработке металлических кокилей и прессформ для литья под давлением; относительно малая стойкость; низкая производительность (5 - 30 блоков в час в зависимости от процесса). Это - наиболее существенный недостаток, который не устраивает серийное и массовое производство. Блок из чугуна обычно отливается на автоматической литейной линии в сырых песчаных формах, имеющую производительность до 200 форм (блоков) в час.

Одно из решений проблемы изготовления блоков цилиндров и головок блока из Ал-сплавов предложено и осуществлено фирмой HWS за счет усовершенствования стандартно выпускаемых литейных линий с формовкой по процессу SEIATSU.

Принципиально новой является идея формовать горизонтально и вертикально заливать, так как этим способом можно внутри формы легко образовать дополнительные питающие прибыли, выпора.

Для изготовления форм применяются формовочные машины с уплотнением смеси по методу SEIATSU. Простановка стержней происходит в лежащую горизонтально форму так же, как и при производстве отливок из серого чугуна. После этого подготовленные для заливки формы поворачиваются на 90 градусов и устанавливаются вертикально. Таким образом, заливка форм металлом осуществляется в плоскости разъема формы. Преимущество этого метода состоит в том, что вся литни- ковая система и система подпитывающих прибылей находится в плоскости разъема и после соединения полуформ представляет собой единую форму.

Подпитывающим прибылям при литье из алюминиевых сплавов в отличие от производства отливок из серого чугуна уделяется особое внимание.

Металлургические исследования отливок, отформованных в цирконовой формовочной смеси и отлитых из сплава AlSi10Mg, показали хорошую мелкозернистую структуру металла и свойства полученной отливки, которые соответствовали свойствам отливок, залитых в металлический кокиль.

Важной ступенью усовершенствования автоматической литейной линии для производства отливок из алюминиевых сплавов явилось осуществление способа заполнения формы алюминиевым сплавом снизу по методу литья под низким давлением.

Обычный метод заполнения литейной формы металлом не мог обеспечить требуемые качественные параметры. Турбулентности, которая происходит в процессе заливки, особенно внизу центрального литника, где выход металла осуществляется под воздействием гравитационных сил, трудно избежать. Вследствие турбулентности газы перемешиваются с жидким металлом, что приводит к его окислению и растворению в нем водорода. Это является нежелательными факторами для отливки. Серьезным недостатком этого способа литья является то, что в течение прохождения через литниковую систему литейной формы жидкий металл теряет большую часть своей теплоты прежде, чем питающие прибыли будут заполнены. Они заполняются холодным металлом, что не способствует пропитке отливки в процессе ее затвердевания. В результате образуются микропористость и усадочные трещины или требуется увеличивать объем питающей литниковой системы.

|

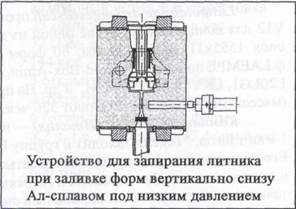

Процесс заполнения формы под низким давлением является наиболее эффективным при производстве отливок из алюминиевых сплавов. Металлопровод погружен в чистый расплавленный металл в напорной печи заливки ниже окисленного слоя. Если давление в печи повышается, жидкий металл через канал металлопровода заполняет литейную форму. Процесс заполнения формы происходит плавно и может точно управляться и воспроизводиться системой регулирования давления. Недостатком процесса является то, что после каждой заливки имеется период ожидания до 15 минут, чтобы дать жидкому металлу затвердеть в центральном литнике во избежание обратной течи в печь. Литейная форма в течение этого периода должна находиться над печью. Для автоматической литейной линии это не приемлемо. Потребовалось найти способ сжатия центрального литника, чтобы стало возможным сдвинуть литейную форму с металлопровода напорной печи немедленно после ее заполнения и чтобы ее место могла занять следующая литейная форма для нового цикла. Известные методы страдают быстрым износом запирающего приспособления. В ходе экспериментирования был найден простой метод.

Сверлится специальный канал от задней стенки литейной формы (по расположению формы на заливке) на глубину почти до центрального литника. Как только литейная форма и питающие прибыли заполняются металлом, пневматическим или гидравлическим механизмом боковой плунжер вдавливает формовочную смесь в центральный литник, сжимая его, и обеспечивает уплотнение. Давление в печи должно быть немедленно снято и остаток жидкого металла из металлопровода стечет назад в печь. Простой керамический фильтр предотвращает попадание формовочной смеси, которая могла бы в течение процесса сжатия оторваться от литника и попасть в печь. Этот метод заделки литника безотказен и надежен.

Для способа заливки форм под низким давлением была изменена литниковая система и уменьшены размеры ее элементов с целью снижения требуемой на нее массы металла и соответственно увеличения выхода годного.

Наблюдение за процессом заполнения литейной формы через нижний литник и питатели показало хорошие результаты. Способ заполнения формы при помощи вертикального металлоподъемника с использованием низкого давления был признан оптимальным, но полностью не удовлетворял, так как самый холодный металл оставался в питающей прибыли. Чтобы обеспечить попадание в первую очередь при заливке формы горячего металла в питающую систему (со стороны головки цилиндров), блок в форме перевернули вниз питающей прибылью и литейная форма стала заполняться через прибыль снизу. В течение процесса заполнения поток металла нагревал зону прибыли, прибыль непосредственно заполнялась в конце заполнения формы самым горячим металлом. Чтобы лучше использовать гравитационные силы для пропитывания затвердевающей отливки, было осуществлено решение о перевороте литейной формы с жидким металлом на 180 градусов после ее заполнения так, чтобы прибыль и литниковая система оказались наверху. Таким образом было обеспечено хорошее питание затвердевающей отливки. Заливочная система комбинированного типа названа Мультизаливочной системой ("Multi-pouring process", MPS).

Наиболее важные преимущества принятого способа заливки форм на линии для производства отливок из алюминиевых сплавов:

- для заполнения формы забирается чистый металл;

- оптимальное, плавно растущее, типовое заполнение литейной формы;

- заполнение литейной формы отрабатывается индивидуально и программируется

для каждой конструкции отливки регулированием роста давления по кривой;

- процесс заполнения может быть точно воспроизведен и зарегистрирован;

-несложные и хорошие условия заполнения и пропитки затвердевающей отливки с использованием гравитационных сил;

- значительное уменьшение массы металла в литниковой системе;

- полностью закрытая заливка формы увеличивает безопасность в работе и устраняет сплески металла.

1.15. Отливки блока цилиндров двигателя V8 и V12 для моторостроительного концерна "ДОЙТЦ" (DEUTZ) изготовляют

на АФЛ фирмы HWS.

Luitpoldhutte Artiengesellscaft производит отливки блока цилиндров двигателей V8 и V12 для концерна DEUTZ на одной из двух формовочных линий фирмы HWS. Размеры опок 1555x1155x450/450 мм, 60 форм в час. Стержни изготавливаются на автоматах ф.LАЕМРЕ по процессу Cold-Box-Amin. модели LKV25LG1, L30/H25 LG1.5, L65LG1 (СВ), L20LG1, LKV14, LKV25, LM, и др. На предприятии с объемом в 1999 г. 35 тыс. т отливок (массой 100... 1000 кг) работают 320 чел.

Компания TEKSID (Италия) - наиболее крупный изготовитель отливок в мире - 1 млн т в год. "Тексид" входит в группу FIAT, имеет литейные заводы в разных странах. Его производственная программа охватывает весь спектр чугунных отливок для легковых и грузовых автомобилей: блоки и головки цилиндров мощных дизельных двигателей, кулачковые валы, тормозные барабаны и диски, шатуны, поворотные выпускные коллекторы и детали ходовой части.

Отливки блока цилиндров для DEUTZ, поставленные группой TEKSID, изготовляются на заводе TEKSID de MEXICO на формовочной линии фирмы HWS. Размеры опок 1600 х 1200 х 450/450 мм, производительность 60 форм в час.

TEKSID заключил с фирмой HWS контракт на 5 лет на поставку опочных формовочных линий на заводы TEKSID. Три формовочных линии HWS уже поставлены.

Строятся еще два литейных предприятия: в Китае - для отливок блоков цилиндров и в Индии - для изготовления различных отливок. Предприятие в Индии создается как совместное предприятие с индийской фирмой "Бахарат Фордж", входящей в группу "Кальяни". Это предприятие будет выпускать 41 тыс. т отливок из чугуна с пластинчатым и шаровидным графитом для автомобилей.

2015-05-05

2015-05-05 1187

1187