· Определение основных размеров

· Задачи

Каталитический риформинг является основным процессом в производстве высокооктанового автомобильного бензина и ароматических углеводородов. Процесс осуществляют при 470-540°С, 1,4-5,05 МПа. Катализаторами служат оксиды молибдена и хрома, молибдат кобальта и платина. Малоактивные оксидно-хромовые и оксидно-молибденовые катализаторы вытеснены более активными платиновыми и платино-рениевыми. Все установки каталитического риформинга можно разделить на две группы: со стационарным слоем катализатора с циркулирующим катализатором. Наиболее распространен каталитический риформинг со стационарным платиновым катализатором, известный под названием платформинг. Высокая активность и большой срок службы платины позволили отказаться от ранее применяемых катализаторов; Каталитический риформинг в кипящем слое алюмомолибденового катализатора широкого раопространения не получил. Платформинг обычно осуществляют в трех реакторах с промежуточным подогревом сырья. В первом реакторе глубина превращения 50-55%, во втором 25-35 и в третьем 15-25%. Скорость движения смеси сырья и циркулирующего газа в реакторах 0,3-0,5 м/с на полное сечение аппарата. Кроме того, иногда устанавливают еще два реактора: один для предварительной гидроочистки сырья, другой для гидрирования олефинов в жидких продуктах платформинга, когда установка предназначена для производства ароматических углеводородов. Содержание олефинов 0,3-1,3% масс.

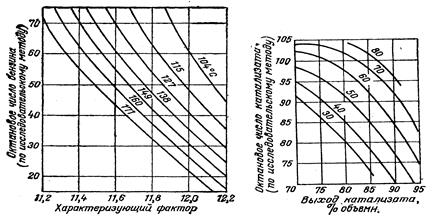

Рис. 6. Зависимость октанового числа сырья платформинга от характеризующего фактора и средней температуры кипения. Цифры на кривых - средняя температура кипения сырья

Рис 7. Зависимость октанового числа катализата от его выхода в процессе каталитического риформинга для сырья со средней температурой кипения

107 оС.

Цифры на кривых - октановое число сырья (по исследовательскому методу).

Размеры реакторов установки платформинга определяют следующим образом.

1. Определяют объем катализатора в реакторе (Vк.р., м)

где Vс - объем сырья при 20 °С, м8/ч; ω - объемная скорость подачи сырья, ч-1.

2. Подсчитывают объем смеси сырья и циркулирующего водородсодержащего газа в условиях реактора (Vсм, м3/с).

3. Находят сечение (F,м2) реактора

где и - линейная скорость движений сырья и циркулирующего газа, м/с

4. Диаметр определяют по формуле (27).

5. Определяют общую высоту (hk, м) слоя катализатора, находящегося во всех реакторах

На установках с целью более равномерного превращения сырья практикуется следующее распределение катализатора по реакторам: в первом 15%, во втором 30, и в третьем 55%. Размеры всех трех реакторов одинаковы. В этих случаях определяют высоту (h/, м) слоя катализатора в третьем реакторе

Находят высоту (h/1, м) цилиндрической части третьего реактора

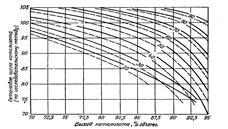

Рис. 8. Зависимость октанового числа катализата от его выхода в процессе каталитического риформинга.

Рис. 8. Зависимость октанового числа катализата от его выхода в процессе каталитического риформинга.

Сплошные линии - сырье со средней температурой кипения 163 °С; пунктирные линии – сырье со средней температурой кипения 149 oС; цифры на кривых - октановое число сырья (по исследовательскому методу).

Подсчитывают общую высоту (Н',м) третьего реактора

Общая высота реактора включает высоту цилиндрической части и двух полушаровых днищ.

Общая высота реактора включает высоту цилиндрической части и двух полушаровых днищ.

Размеры остальных двух реакторов принимают равными размерам третьего.

Пример 1. Определить размеры и число реакторов на установке платформинга производительностью 940 т/сут, если известно: сырьем служит фракция 30-180 °С (d204=0,745; M=116; Tкр=570 °С; Рkр=2,70 МПа, температура и давление в реакторе 500 °С и 4,04 МПа, объемная скорость подачи сырья ω= 1,5 ч-1; кратность циркуляции водорода 1000 м3/м3 сырья; скорость движения паров сырья и циркулирующего водорода по всему сечению реактора u =0,4 м/с.

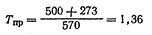

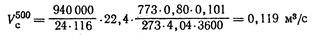

Решение. Находят объем паров сырья по формуле (113). Приведенная температура

Приведенное давление

Фактор сжимаемости Z=0,80

Определяют объем циркулирующего газа (фактор сжимаемости для водорода z=1)

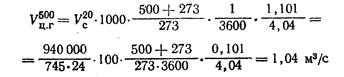

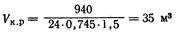

Находят общий объем катализатора в реакторах по уравнению (122):

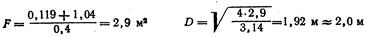

Подсчитывают сечение и диаметр реактора по уравнениям (123) и (27):

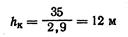

Общая высота катализаторного слоя во всех реакторах

Общая высота катализаторного слоя во всех реакторах

Число реакторов принимают равным трем. Распределение катализатора по реакторам принимают 1:2:4. Расчет ведут по последнему реактору.

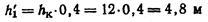

Высота слоя катализатора

Высота цилиндрической части реактора по уравнению (125)

Общая высота реактора по уравнению (126)

Пример 2. На установке платформинга производительностью 25000 кг/ч по сырью перерабатывают фракцию 110-180°С ( d204=0,762; М=120; Ркр=572 К; Ркр=2,8 МПа). Определить температуру выхода (продуктов реакции из первого реактора, если известно: температура сырья и циркулирующего газа на входе а реактор 525 и 550 оС; давление в реакторе 3,03 МПа; выход (в % масс.) сухого газа 6,4; бутановой фракции (Ткр=425 К, Ркр=3,6 МПа) 9,2, катализата (d204 =0,777; Ткр = 5600С; Ркр =2,62 МПа; М=110) 84,4; состав сухого газа (в % масс.): Н2 14; С1 4,6; С2 11; С3 40,4; циркулирующего газа (в % масс.): Н2 58,8; С1 5; С2 6,7; С3 29,4; кратность циркулирующего газа 800 м3/м3 сырья; глубина превращения в первом реакторе 50%; теплота реакции qр=418 кДж/кг превращенного сырья.

2015-05-05

2015-05-05 6359

6359