Внедрение в 1960-х годах в промышленность каталитического крекинга высокоактивных цеолитсодержащих катализаторов значительно улучшило избирательность и экономические показатели процесса. Использование цеолитсодержащих катализаторов позволило повысить мощность установок каталитического крекинга, вовлечь в переработку трудно крекируемое сырье, повысить выход высокооктанового компонента бензина при одновременном снижении новообразования и выхода легких газов. Цеолитсодержащие катализаторы обладают значительно большей активностью и селективностью, чем аморфные алюмосиликаты, они меньше подвержены отрицательному воздействию тяжелых металлов (никеля, ванадия). Высокая активность катализатора сокращает время реагирования до 1-8 с.

Анализ работы установок с цеолитсодержащим катализатором показал, что процесс каталитического крекинга в значительной степени происходит уже в транспортной линии - от начала контакта сырья с катализатором до выхода смеси в кипящий его слой в реакторе. В связи с этим в промышленную практику все шире внедряется каталитический крекинг в транспортной трубе - в лифт-реакторе. Аппаратурное оформление реакторного блока с лифт-реактором может быть различно. Лифт-реактор располагают внутри или вне реакторного блока. В большинстве случаев заданная глубина превращения сырья достигается уже в лифт-реакторе, а реактор выполняет только роль сепаратора, где продукты реакции отделяются от катализатора. В ряде случаев при крекировании сырья (свежего и рециркулята) применяют установки с двумя лифт-реакторами. Это позволяет вести крекинг свежего сырья и рециркулята раздельно, создавая для каждого продукта оптимальные условия крекинга. При необходимости для труднокрекируемого сырья в нижней зоне реактора создают кипящий слой катализатора небольшой высоты. На цеолитсодержащих катализаторах крекинг можно проводить и без рециркуляции, поскольку за однократный пропуск достигают большой глубины превращения сырья.

|

|

|

Каталитический крекинг с лифт-реактором осуществляется в следующих условиях:

Температура сырья, °С................................................................360-380

Температура суспензии на выходе из лифт-реактора, °С ……..480-495

Давление, МПа...........................................................................0,15-0,2.

Кратность циркуляции катализатора...........................................2-6

Среднее реакционное время, с........................................................3-8

Линейная скорость движения паров

на выходе из лифт-реактора......................................................15-25

на входе в лифт-реактор.............................................................6-10

Плотность суспензии, кг/м3

на входе в реактор.........................................................................40-50

|

|

|

на выходе - из реактора................................................................70-80

Массовая скорость подачи сырья, ч-1..........................................55-70

Температура регенерированного катализатора, °С..................600-620

Содержание кокса на регенерированном катализаторе, % масс…0,01-0,05

Содержание кокса на катализаторе, выходящем из лифт-реактора,

% масс............................................................................................0,75-0,8

Теплоемкость, кДж/(кг∙К)

катализатора..............................................................................1,05-1,13

кокса.................................................................................................1,65-2,51

При расчете лифт-реактора определяют температуру входа сырья, выхода суспензии из лифт-реактора, диаметр и высоту лифт-реактора.

Диаметр лифт-реактора рассчитывают по следующей схеме.

1. Составляют тепловой баланс реактора лифтного типа, из которого определяют температуру поступления сырья в лифт-реактор, задаваясь кратностью циркуляции сырья, либо определяют кратность циркуляции катализатора, задаваясь температурой поступающего сырья.

2. Определяют объем паров в лифт-реакторе по формуле (60  )

)

где Т - температура системы, К; Р - давление в системе, МПа;Gi - расход компонента, кг/ч; М - молекулярная масса компоне  нта.

нта.

3.Находят объем катализатора (Vк.р, м3/ч) в лифт-реакторе, зная массу катализатора (Gк.р) и его насыпную плотность ρ

3.Находят объем катализатора (Vк.р, м3/ч) в лифт-реакторе, зная массу катализатора (Gк.р) и его насыпную плотность ρ

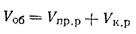

4. Подсчитывают общий объем потока в лифт-реакторе (Vоб, м3/с)

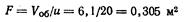

5. Подсчитывают площадь поперечного сечения (F, м2) реактора

где υ - линейная скорость движения на выходе из лифт-реактора (м/с).

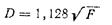

Диаметр лифт-реактора (м)

Иногда лифт-реактор делают переменного сечения. В этом случае надо определить объем паров при температуре на входе в лифт-реактор и аналогично, как указано выше, подсчитать диаметр. Следует учесть, что линейная скорость на входе в лифт-реактор ниже и равна u =6-10 м/с.

Высоту лифт-реактора подсчитывают следующим путем.

1. Определяют массу катализатора в лифт-реакторе (т)

где Gc – загрузка лифт-реактора, т/ч; ω - массовая подачи сырья, ч-1

где Gc – загрузка лифт-реактора, т/ч; ω - массовая подачи сырья, ч-1

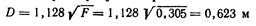

2.Вычисляют объем реакционного пространства ( м3)

где γк.с - плотность суспензии в лифт-реакторе (кг/м3).

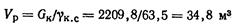

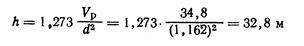

3. Определяют высоту h лифт-реактора (м)

Пример 1. При крекинге в лифт-реакторе образуется (в кг/ч): газа 10935,3 (М =29,4), бензина 28249,55 (М=113), легкого газойля 13604 (М=398), тяжелого газойля 7941 (М=466). Рабочие условия: температура 538 °С, давление 0,2 МПа, линейная скорость 20 м/с. Масса циркулирующего катализатора 387564 кг/ч.

Определить диаметр лифт-реактора.

Решение. Определяют объем продуктов реакции в лифт-реакторе по формуле (113)

Количество продуктов (кмоль/ч), проходящих через сечение аппарата, равно

Определяют объем катализатора по формуле (114)

Определяют объем катализатора по формуле (114)

Gк/ρк=387564/2700 = 144 м3/ч

Принять истинную плотность катализатора 2700 кг/м3.

Находят общий объем потока в лифт-реакторе по формуле (115)

Vоб=Vс+Vк.р.=21989+144=22033 м3/ч=6,1 м3/с

Определяют сечение реактора по формуле (116)

Определяют диаметр лифт-реактора

Пример 2. Определить высоту лифт-реактора, если известна: масса катализатора в лифт-реакторе 2209,8 кг, диаметр лифт-реактора 1,162 м, средняя плотность суспензии на входе в лифт-реактор 63,5 кг/м3.

Решение. Объем реакционного пространства

Высота лифт-реактора

Задачи

№1. Определить выход бензина при каталитическом крекинге в кипящем слое алюмосиликатного катализатора, если известно: температура в реакторе 456 °С; сырьем служит керосино-газойлевая фракция плотностью d204=0,88глубина превращения X=0,54.

№2. Определить глубину превращения сырья X, при которой выход бензина будет максимальным, если константа скорости реакции: 1) k= 0,29; 2) k=0,31.

№3. Определить содержание кокса на отработанном катализаторе установки каталитического крекинга керосино-газойлевой фракции при 450°С и продолжительности пребывания катализатора в зоне реакции τ=18 мин.

|

|

|

№4. На установке каталитического крекинга с четырехсекционным реактором ступенчато-противоточного типа перерабатывается вакуумный газойль при 500 °С. Определить выходы продуктов, если глубина превращения Х=72% масс.

№5. Составить материальный баланс установки каталитического крекинга с кипящим слоем катализатора, если известно: фактор жесткости (μ=2,67; сырье установки - смесь газойлей прямой перегонки и легкого термического крекинга плотностью d204=0,8762 с характеризующим фактором K=11,7; температура процесса 496 °С; активность катализатора 25; остаточное содержание кокса на регенерированном катализаторе 0,7 %.

№6. Определить выходы продуктов каталитического крекинга в кипящем слое катализатора, если известно: сырье - смесь прямогонного газойля и дистиллята коксования (343-510°С) плотностью d204=0,928; объемная скорость подачи сырья ω=1,5 ч-1, массовая кратность циркуляции катализатора 10,0; остаточное содержание кокса на регенерированном катализаторе 0,6%; активность катализатора 28; температура в реакторе 495 °С; коэффициент рециркуляции 0,5.

№7. На установке каталитического крекинга с подвижным слоем катализатора перерабатывают тяжелый газойль - 50000 кг/ч. Определить диаметр реактора и высоту слоя катализатора в нем, если известно: плотность сырья d204=0,918; объемная скорость подачи сырья в реакторе ω=2,5 ч-1; насыпная плотность катализатора ρнас=0,7 т/м3; линейная скорость движения частиц катализатора в реакторе u =0,003 м/с; выход кокса на сырье Xк=3,4% масс.; допустимое отложение кокса на отработанном катализаторе X/k=1,6%; остаточное содержание кокса на регенерированном катализаторе 0,3%.

№8. На установке каталитического крекинга с подвижным слоем катализатора перерабатывают 60000 кг/ч нефтяной фракции 249-489 °С плотностью d204 =0,873. Определить температуру выхода продуктов крекинга из реактора, если известно: катализатор входит в реактор с температурой 550 °С; допустимое отложение кокса на отработанном катализаторе X/k=1,8%; сырье поступает в реактор в паровой фазе с температурой 480 °С; удельные теплоемкости катализатора и паров продуктов крекинга соответственно Скат-1,04 и Спр=3,05 кДж/(кг∙К); в процессе крекинга образуется (в % масс.) 4,4 сухого газа, 7,2 бутан-бутиленовой фракции, 34,6 дебутанизированного бензина, 48,6 каталитического газойля, 5,2 кокса; удельная теплоемкость кокса Ск=0,25 кДж/(кг∙К); теплота реакции крекинга qр=209 кДж/кг сырья.

|

|

|

№9.. На установке каталитического крекинга с подвижным слоем катализатора перерабатывают 33400 кг/ч солярового дистиллята. Определить размеры регенератора и продолжительность пребывания в нем частиц катализатора, если известно: выход кокса на сырье Хк=4,7% масс; насыпная плотность катализатора ρнас -0,7 т/ма; линейная скорость движения частиц катализатора в регенераторе u =0,0035 м/с; допустимое отложение кокса на отработанном катализаторе X/k=2,0% масс., интенсивность выжигания кокса 15 кг/м3 слоя в 1 ч; сечение регенератора круглое.

№10. На установке каталитического крекинга с подвижным слоем катализатора перерабатывается 1200 т/сут газойлевой фракции с выходом кокса Хк=5,9% масс, на сырье. Определить размеры регенератора квадратного сечения, если известно: продолжительность пребывания частиц катализатора в регенераторе τ =80 мин; линейная скорость движения частиц катализатора и= 0,003 м/с; допустимое отложение кокса на отработанном катализаторе X/k=1,8% масс.; насыпная плотность катализатора ρнас -0,7 т/м5.

2015-05-05

2015-05-05 5511

5511